某异形曲面大跨度钢结构连廊液压整体提升施工技术研究

2020-11-28汪钲东

汪钲东

【摘要】本文介绍了中国牙谷科创园区项目多功能馆B区33.6m大跨度钢结构连廊,通过采用楼面拼装整体提升的方案,实现了高空精确安装;通过采取整体提升方案,节省了工期,克服了场地施工困难,施工成本有所降低。

【关键词】大跨度;钢结构连廊;液压整体提升;施工技术

1.工程概况

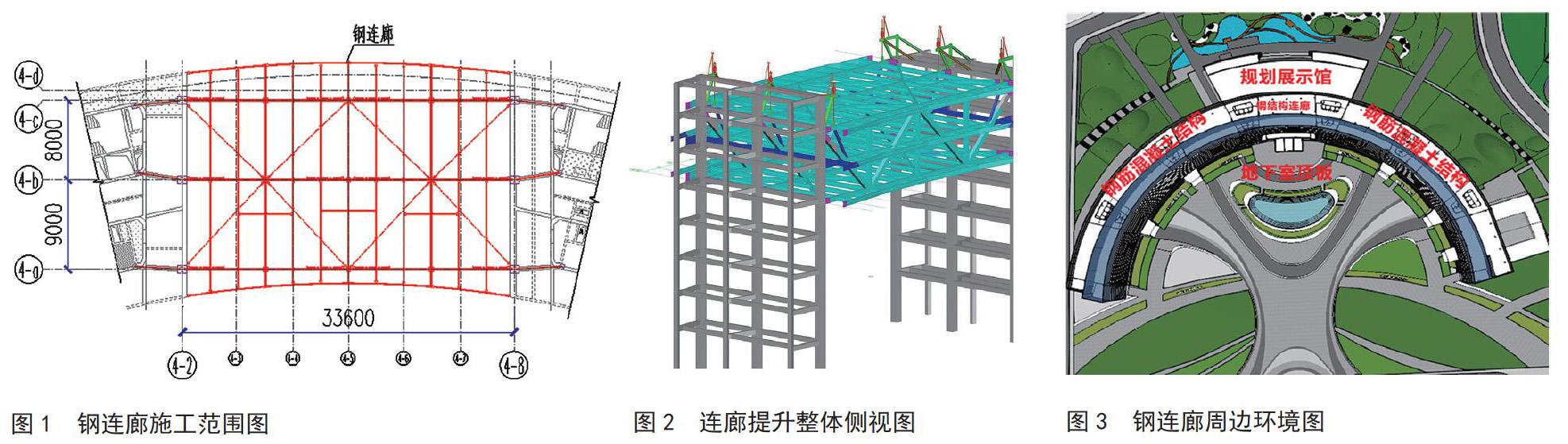

中国牙谷科创园区项目位于四川省资阳市雁江区。多功能馆总建筑面积87075m2,多功能馆钢连廊位于B区,钢结构连廊平面上位于结构的4-2轴~4-8 线交4- a轴~4-d轴之间,连廊平面尺寸为33.6m×17m,立面上位于结构6层~屋面层,标高为23.950m~32.950m,由三榀桁架组成,桁架自身高度9.0m,跨度33.6m。总重410t。钢连廊施工范围如图1。

2.施工难点

钢结构连廊位于多功能馆B区,该部位地下2层,地上8层,首层与2层中间8.45m处有钢筋混凝土夹层,夹层长度26.4m,宽19.7m,影响整体提升楼面拼装,拼装场地位于一层楼面,拼装场地狭小,拼装胎架设计难度大;钢连廊周边主体混凝土结构已施工完成,东西两侧为主体混凝土结构,南侧为规划展示馆,北侧为地下车库顶板,材料运输不便,构件吊装场地布置困难;周边起重设备只有两台QTZ63塔吊,吊运能力不足,不能满足构件吊装需求;钢连廊桁架重量和跨度大,整体提升构件变形和同步性控制难度大;钢连廊提升工况多,工况分析和提升系统设计难度大[1]。

3.整体提升方案确定

根据现场实际情况,钢连廊施工可采用高空原位散拼和整体提升两种方案。对比两种方案,高空原位散拼法需采用大吨位吊车远距离吊装,同时需搭设满堂脚手架,施工周期长,高空作业安全风险高。相较于高空原位散拼法,整体提升可以明显节省工期,同时可以较好控制焊接质量,虽需增加整体提升装置、楼面拼装胎架等,但总体费用相较于前者略低,且安全和质量可靠性较高,因此最终选择整体提升施工方案。

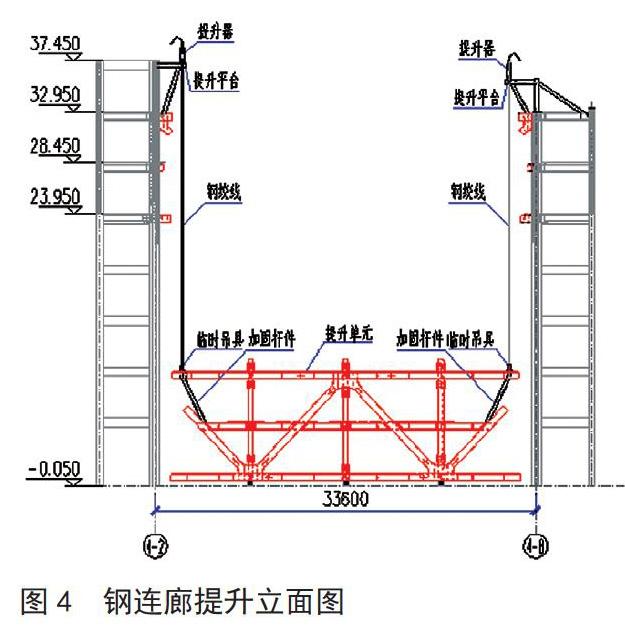

整体提升施工思路:钢连廊在其投影面正下方标高-0.050 m的一层楼面上,采用25 t汽车吊拼装为整体提升单元,同时,利用钢连廊两侧的主楼框架结构设置6组提升平台, 分别在4- a轴、4- b轴及4- c轴利用标高32.950 m~37.450 m的钢骨柱框架结构设置, 在提升平台上安装液压提升器,每组提升平台设置1台 XY- TS-135型液压提升器,在已拼装完成的连廊提升单元的桁架上弦上表面设置吊点,与上吊点对应的位置安装临时吊具及加固杆件等,安装完成后,调试液压同步提升系统并利用液压同步提升系统将钢连廊结构整体提升至设计标高,与预装构件对接,并安装后装杆件等,至此钢结构连廊整体提升和安装完成。

4.整体提升施工工艺

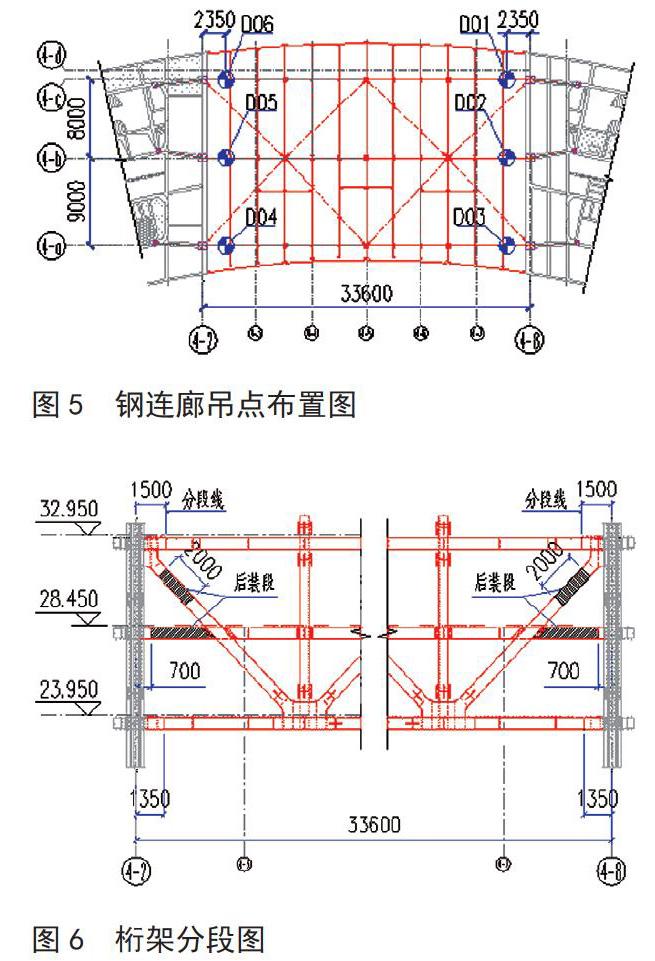

4.1提升吊点设置

根据钢连廊结构的布置, 提升过程中分别在4- a、4- b及4- c轴8层 XG1及 XG2的两端翼缘板上面各设置1组提升吊点,共设置6组提升平台和6个液压提升器,每组提升平台配置1台 XY- TS-135型液压提升器。所有提升钢绞线安全系数大于2,提升安全可靠性满足要求。

4.2提升单元分段:

钢连廊采用整体提升工艺吊装,主桁架弦杆均需在安装前预制分段处理:连廊两侧主体混凝土结构上首先施工两端分段作为预装段,与钢柱一起直接安装到位;中间分段在钢连廊投影正下方拼装成整体;分段接口处节间的部分斜腹杆影响主桁架的提升就位,同样需要根据深化设计分段情况预留,待上下弦杆对接完成后再安装。

4.3 楼面拼装

4.3.1 楼面拼装胎架设置

由于本次施工方法为,在楼面拼装整体提升的方式,本工程钢连廊空间桁架结构体系,中交四公局建筑工程有限公司综合现场的实际情况,选定B区一层楼面作为临时拼装场地,在楼层上制作胎架。钢连廊拼装时直接在一层混凝土柱柱顶设置支撑体系,支撑选用H300×300×10×15的短柱,材质Q345B,高度500mm,底部设置16×400×400mm的钢板通过膨胀螺栓固定,共计16组。支撑点布置如图7所示。

根据计算,支撑点最大反力为4-C×4-4轴处,反力标准值为582.2kN,计算时考虑1.4的荷载分析系数,反力设计值N=815kN。最不利位置稳定应力为70.05 N/mm2,强度应力为69.67N/mm2,稳定性和强度均满足要求。

4.3.2楼面拼装验算

楼面拼装采用SAP2000 Ver 17.3.0进行分析,SAP2000为国际上通用的有限元计算分析程序,其计算分析功能强大,可采用中国规范对结构进行设计验算。

整体提升过程中构件变形和应力经过验算,连廊钢结构拼装时,杆件最大应力比0.211,小于1,满足规范要求;最大变形值为1.6mm,小于L/250,满足设计要求。

4.4 整体提升工艺

4.4.1 整体提升不同步工况验算

提升不同步工况分析:根据结构的对称性,选取结构中3、5、6吊点进行同步误差验算,验算方法采用强制位移法分析,采用SAP2000軟件计算。根据提升过程中可能出现的特殊情况分析找出提升不同步的极限工况,找出极限工况后通过软件进行验算,验算符合要求,即证明在整个提升过程的安全。

整体提升时,不同步20mm位移下,最大杆件应力比小于0.735,满足提升工况要求,整体提升不同步监测预警值设定为20mm。

4.4.2 整体提升工艺

(1)分级加载试提升:

液压提升系统在施工前需进行调试,调试无误后方可开始提升。根据钢连廊提升系统,确定提升器的伸缸和缩缸压力 。试提升开始时,分阶段逐步上调液压提升器伸缸压力,逐步加载到所需压力的20%、40%,每次加载完成后,均需对整体提升系统和钢连廊结构进行安全性检查。经检查没有问题后,继续依次加载至60%,70%,80%, 90%,95%,100%。

钢连廊脱离拼装胎架约200mm后,通过整个液压提升控制系统对提升器进行锁定,空中停留12小时作全面检查(包括提升平台,提升设备,提升控制系统,提升平台周边结构,钢连廊变形和焊缝等),检查结果汇总成书面形式,报告现场提升总指挥部。正式提升前,全部检查无异常方可进行正式提升。

(2)正式提升

根据本工程钢连廊结构特性,在每台液压提升器处设置行程传感器,通过计算机、传感器、泵源控制阀、提升器控制阀等共同构成整体提升计算机控制系统,用以监测和控制整体提升全程的同步性。

通过SAP2000软件计算出的整体提升各吊点反力,根据反力换算成提升器的伸缸压力。正式提升时,实施分级加载,依次加载至计算伸缸压力的20%、40%、60%、80%,每次加载后进行各项安全检查,检查无异常,继续加载至90%、95%、100%,加载过程中现场提升观察组发现整个提升单元完全脱离拼装胎架立即报告现场提升指挥部。

每一级加载后,应暂停并由现场检查组对提升上下吊点变形情况、提升平台焊缝及变形情况、周边主体结构稳定性等进行全面检查,检查无异常,方可进行下一步加载。

(3)提升速度

本工程中,根据液压泵源系统工作状况,为确保整体提升稳定和安全,整体提升速度控制在5~7m/h。

(4)提升就位

本工程钢连廊预装段钢梁截面800~1000mm,提升结构顶面整体提升至距离预装段底标高约500mm时,暂停提升;通过计算机控制系统微调各吊点位置,调整后减速提升直至结构精确到达设计位置。液压提升系统通过计算机控制锁死设备,并进行就位后的临时固定。

(5)后装杆件安装

在桁架整体提升就位后,安装后装杆件,包括斜腹杆、7层水平构件及水平次构件,桁架预埋件与桁架连接方式采用高强螺栓和焊接相结合的方式。安装顺序为:8层连廊与牛腿临时螺栓固定→7层水平构件及次构件临时螺栓固定→斜腹杆临时螺栓固定→6层连廊与牛腿临时螺栓固定→调整各层安装偏差→4-2轴与4-8轴两边同时对称焊接→后装杆件焊接连接探伤试验→液压提升系统设备同步减压,至钢绞线完全松弛→拆除下锚点、拆除临时加固杆件、拆除液压提升系统→后装杆件等防火涂装→钢连廊安装验收

(6)提升过程中的监测

在整个同步提升过程中应随时检查液压提升系统压力变化情况、提升系统稳定性、提升同步性,变形和位移超过变形值应立即停止提升,查找分析原因,制定措施。

5.经济效益分析

钢结构连廊整体提升施工方法,与高空原位散拼法相比,解决了施工场地局限、起重设备吊装能力不足等问题,大大减少了高空作业,节省了工期。减少了高空散拼人工费的投入,以及高空拼装脚手架搭设、大吨位汽车吊投入等措施费用的投入。取得了良好的经济效益,分析如下(仅对两种方法不同处进行对比分析):

高空原位散拼法:

人工费(工期75天):10×300×60=180000元

机械租赁费(150吨履带吊租赁费):300000元/月×2=600000元

脚手架费:144000m×0.03元/天·m×60天=259200元

合计:1039200元

液压整体提升法:

人工费:(工期35天):10×300×35=105000元

机械租赁费(25t汽车吊租赁费):1200元/天×35天=42000元

整体提升服务费(含提升系统材料和设备):980元/吨×410吨=401800元吊车处脚手架加强支撑费:28800m×0.03元/天·m×35天=30240元

合计:579040元

经核算对比,液压整体提升法对比高空原位散拼法整体可节约费用460160元,經济效益显著。

6.结语

从试提升到正式提升就位,整个提升过程共经历15个小时,工期大为缩短,施工质量可控,通过实施同步监测系统, 探索实时监控,确保了整个提升过程的安全。

参考文献

[1]王永敏,大跨度高空钢结构连廊整体提升施工技术[J],建筑施工,2014 36(7)

(作者单位:中交四公局建筑工程有限公司)

【中图分类号】TU391

【文献标识码】A

【文章编号】1671-3362(2020)10-0110-03