大跨度钢结构连廊整体提升平台设计及提升同步安全性研究

2020-11-28郭振志

郭振志

【摘要】新型大跨度钢结构施工风格及异形钢结构给施工难度带来了机遇和挑战,推动了施工技术的改革。本文结合中国牙谷科创园区建设项目工程实例,详细说明了液压整体提升平台和提升同步性安全验算,为后续提升设计和同步性控制措施提供了依据。

【关键词】大跨度;钢结构;平台设计;安全性

1.工程概况

中国牙谷科创园区建设项目多功能馆结构类型为框架/框剪/钢结构,地下结构为2层,地上结构为6至8层,±0以上高度为48m,多功能馆的主要功能为办公楼。钢连廊位于多功能馆B区,钢结构连廊平面上位于结构的4-2轴~4-8 线交4- a轴~4-d轴之间,钢结构连廊平面尺寸为33.6m×17m,立面上位于结构6层~屋面层,标高为23.95m~32.95m,由三榀桁架组成,桁架自身高度9m,跨度33.6m。总重410t。

2.提升平台的设计和吊点设置

2.1 提升平台设计

2.1.1提升平台平面布置

平台采用钢廊两侧主体建筑框架结构,提升工艺要求和结构特点,提升平台共有四种形式,平台具体布局如图1。

2.1.2提升平台设计

提升平台设计参数如表1。

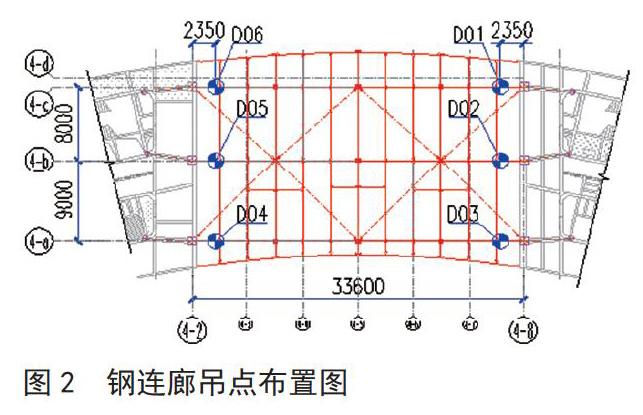

2.2 提升吊点设置

适用于液压提升机同步整体提升技术提升钢结构,必须在方案编制阶段进行合理计算,选择最佳提升吊点。钢结构连廊吊点的平面布置如下图2。

3.钢连廊整体提升

3.1 分级加载试提升

准备开始钢结构提升阶段,液压提升机将逐渐开始提升压力,根据钢结构整体提升策划,提前告知控制室将压力逐步上调,增加的压力最初为20%、40%,此时将暂停加压并锁定设备,安排专人进行全面的检查,随后将各单位检查结果进行汇总,在所有正常情况下,通知控制室继续将压力加载到60%、70%、80%、90%、95%、100%。期间安排各单位流动性在外围检查,若发現提升结构在刚开始有离地现象时应立即暂停作业,保持液压设备系统压力不变的情况下锁定设备。

3.2 同步吊点设置

根据图纸及现场实际情况,在方案、策划阶段明确了每台液压提升器数量和各吊点设置行程传感器,用来观察监测六个吊点在提升过程中位移同步性[1]。主控室根据各个传感器的位移检测信号及数据,来把控整个提升全过程的同步性和稳定性。

3.3 提升分级加载

根据钢结构连廊在试提升过程中得出的数据为依据,对钢结构连廊正式提升作为可靠的参考资料,根据数据来确认是否符合设计条件,来保证后续钢结构整体提升的安全。结合试提升得出数据输入控制台,以计算机模拟计算得出数据得出各区域的提升吊点所受的力,结合数据进行分析得出接下来逐步对钢结构进行逐级加载数据,顺序为由20%、40%、60%、70%、80%,逐步加载到相应数据后在锁定设备,安排专人进行系统性检查,确认各部分不存在安全隐患的情况下方可加载,加载到90%、95%、100%,直至钢结构连廊全部脱离拼装胎架为止。

3.4 钢结构离开地面检查

钢结构离开地面组装胎架约15cm后,告知控制室将液压提升机设备上锁,钢结构在悬空状态下放置4至12小时,在此期间检查人员应进行全面检查(包括主体结构受力点、提升机器、增压泵的工作状态、吊点结构、提升平台等)。待各项全面检查全部符合要求且不存在安全、质量隐患的情况下,再进行正式提升。

3.5 状态检测调整

当设备锁定以后,安排专业人员用测量仪器进行检测各吊点距离地面的实际数据,通过测量出的数据计算出各吊点相对高差。根据相对高差告知控制室相应吊点的对应数据,由控制室通过设备微调各吊点高度,使钢结构相对高差能够达到设计状态。

3.6 整体同步提升

在整体提升过程中,每提升5m(不足按5m算)高度进行测量各观测点,观测点设在连廊的中间位置和吊点正下方,保持连廊位置关系和提升前的位置关系一致,如不一致利用液压设备进行微调保证连廊高度一致,根据此方法同步提升至设计高度。

4.提升平台和整体提升同步性验算

4.1钢连廊提升过程计算

4.1.1分析计算模型

本工程采用SAP2000 Ver 17.3.0采集的数据分析,现如今SAP2000为国际上通用的有限元计算分析程序,其计算分析功能强大。

按照图纸,构件为Q345钢,临时措施为Q345钢。

4.1.2 荷载与荷载组合数据

(1)结构荷载取值

根据《建筑结构荷载规范》(GB50009-2012),该结构主要应考虑以下荷载和作用:

①永久荷载

结构自重 —— 按钢材重度为78.5 kN/m3,由程序自动计算。

②可变荷载(见表2)

风荷载计算如下:

计算得总的水平风力为Fx=40KN、Fy=50KN。

(2)荷载组合

荷载组合依据《建筑结构荷载规范》(GB50009-2012)选取如下情况进行计算:

竖向荷载为桁架结构自重(包含10吨楼承板),按照最不利的荷载取值;水平力为桁架风荷载。

竖向荷载的荷载分项系数1.2或1.4,风荷载的分项系数1.4,应力计算时考虑如下荷载组合:

1.2DEAD+1.4WINX

1.2DEAD+1.4WINY

1.2DEAD+1.4×0.7WINX+1.4×0.7WINY

1.4DEAD+1.4×0.6WINX

1.4DEAD+1.4×0.6WINY

计算变形时,不考虑分项系数,考虑如下荷载组合:

1.0DEAD

(3)支座约束

提升吊点—Z向固定、XY向弹簧。

4.1.3结构主要分析结果

连廊计算

(1)计算模型(见图3)

(2)反力(见图4)

(3)应力(见图5)

(4)变形(见图6)

结构最大竖向变形11.3mm,吊点之间的距离为28900mm,变形为跨度的1/2258,小于L/250,满足规范要求。

(5)结构稳定性分析

作用在结构上的荷载即为自重,一次提升结构的前几阶失稳模态如下:(见图7)

根据失稳的极限荷载安全系数来看,结构的临界荷载安全系数最小值为12大于1,满足规范的稳定系数要求,结构安全。

4.1.4 提升不同步工况分析

根据主体结构的对称性,选择结构中的3#、5#、6#吊点进行同步误差验算,验算方法采用强制位移法分析,先根据支座反力特点分析该工况的可能性,从而找出不同步的极限工况(即实际施工中比此工况更为安全),再分析结构在此极限工况下的结构是安全的,也就证明了实际提升过程的安全性。

(1)计算模型(见图8)

(2)连廊反力(单位:kN)(见图9)

(3)连廊应比力(见图10)

整体提升时,不同步20mm位移下,最大杆件应力比小于0.735,满足提升工况要求,整体提升不同步监测预警值设定为20mm。

4.2提升平台安全验算

4.2.1平台计算模型(见图11)

4.2.2 平台应力

提升平台临界的最大应力为0.703,小于1,数据满足规范要求。

4.2.3 平台变形

提升平台端部临界的最大竖向变形为0.33cm,满足规范要求。

4.2.4 平台反力(见图12)

4.3 整体提升结论

(1)连廊钢结构拼装时,钢材杆件临界的最大应力比0.211,小于1,满足规范要求;最大变形值为1.6mm,小于L/250,满足设计要求。

(2)连廊钢结构整体提升过程中,桁架最大竖向位移最大值为12mm,结构最大应力比为0.495,位移和应力值均满足规范要求。

根据《钢结构设计标准(附条文说明[另册])》(GB50017-2017),本工程钢结构桁架挠度控制在L/250以内(L为桁架跨度)[2]。承载力极限状态荷载效应组合下的最大设计应力比0.495。

(3)连廊整体提升不同步工况:不同步20mm位移下,最大杆件应力比小于0.735,满足提升工况要求;不同步计算时最大反力为5号点不同步20mm时,反力值为1424kN,为正常情况下的1.48倍,但实际提升过程中液压泵源系统按照实际压力的1.1~1.15倍调节各个点的泵源压力,以保证个别或者部分点无法单独完成整体提升构件的升降动作,因此,不同步20mm计算偏于完全,可以满足提升工况的要求。

(4)提升平台验算:最大應力比0.7,竖向变形最大3.3mm,水平变形最大2.6mm,满足提升工况要求。

综上,结构在整个钢连廊在拼装和提升过程中位移和应力满足提升工况要求。

5.结语

钢结构连廊整体提升施工重点在于提升过程控制,而控制参数就来源于提升平台和提升同步性验算的数据。钢连廊整体提升技术适用于高层大型场馆大跨度、超重力的钢结构施工。尤其体现在看见狭隘的、不便于施工的区域采取此方法,节省了空间,缩短了工期,提高了工程质量。中国牙谷科创园区建设项目多功能馆在钢结构连廊提升的过程中,通过计算机全程计算、控制,使同步提升全过程监控得以实现。本文就相关验算进行总结,为同类项目提供借鉴和依据。

参考文献

[1]王宏. 大跨度钢结构关键施工技术的应用[C].大型复杂钢结构建筑工程施工新技术与应用论文集,中国建筑金属结构协会,2012:455-466.

[2]陈德龙. 钢结构液压整体同步提升施工技术研究[J]. 价值工程,2018,37(31):135-136.

(作者单位:中交四公局建筑工程有限公司)

【中图分类号】TU391

【文献标识码】A

【文章编号】1671-3362(2020)10-0037-04