重组装饰单板工业化浸渍及饰面应用

2020-11-28王蕊徐德良杨勇闫文雯詹先旭徐信武

王蕊, 徐德良, 杨勇, 闫文雯, 詹先旭, 徐信武*

(1.南京林业大学材料科学与工程学院,南京 210037;2.浙江德华兔宝宝装饰新材研究院,浙江 德清 313200)

薄木贴面是人造板及制品常用的表面装饰方式,通过“以木饰木”保护基材、遮盖缺陷、美化表观,并提供其他装饰材料(装饰纸、PVC、铝箔等)难以企及的人体触觉舒适性[1]。贴面用的薄木分为天然薄木和人造薄木(又称:重组装饰单板)。天然薄木是用珍贵的木材经旋切、刨切或锯切等加工方法制成的。重组装饰单板就是利用普通树种木材经旋切(或刨切)成单板,经漂白、染色、组坯和冷压胶合等工序层积胶压成木方,再行刨切,制成的仿珍贵树种木材色泽、纹理结构及各种装饰图案的薄型装饰材料[2]。传统的薄木贴面工艺,需要借助胶黏剂贴面后再油漆涂饰,工序繁琐,周期冗长,且释放有机挥发物造成室内空气长期污染[3]。

浸渍薄木是近年来兴起的新型高档装饰材料[4]。借鉴装饰纸浸渍工艺,将合成树脂浸入薄木,经过预干燥,形成可直接胶合饰面材料,满足人造板及其制品的后期装饰需要[5]。浸渍薄木的贴面基材,可涵盖胶合板(含单板)[6]、刨花板、纤维板[7-8]、细木工板[9]、水泥刨花板[10-11]等。以浸渍树脂为载体,还可在浸渍薄木内导入改性剂,赋予浸渍薄木及其贴面制品特殊功能性(例如:抗菌[12-13]),进一步拓展人造板的应用领域。通过浸渍薄木饰面的人造板,可广泛应用于地板、家具、墙板等场合[14]。

大幅面和连续化是推动薄木浸渍技术真正产业化、规模化的关键,而重组装饰单板以其工艺成熟、幅面可控,是实现工业化连续浸渍的最佳选择。因此,笔者以重组装饰单板(俗称“人造薄木”)为研究对象,探讨其工业化连续浸渍的生产实践,以供业界参考。

1 材料与方法

1.1 试验材料

成卷重组装饰单板由浙江德华兔宝宝集团提供。阿尤斯(Triplochitonscleroxylon)又称“白梧桐”,单板经漂白、染色、组坯和冷压胶合等工序,制成重组木方(俗称“科技木”),再刨切为厚度0.7 mm的薄木,含水率8%~12%。刨切薄木进一步拼宽(610 mm)、接长(500 m),背面覆贴增强用无纺布,形成大幅面成卷重组装饰单板。接长后,单板长度方向抗拉强度达到28 N/15 mm(宽度),可满足成卷工业化浸渍的张力需求。

贴面基材包括家居用刨花板、中密度纤维板和胶合板,均市购,厚度15 mm。

1.2 试验方法

1.2.1 工业化浸渍

基于前期薄木浸渍实验室试验获取的工艺技术参数,在浙江某浸渍纸工业化生产线上开展成卷重组装饰单板的工业化浸渍试验。浸渍树脂为三聚氰胺甲醛树脂(甲阶),黏度为15 mPa·s。浸胶工序分两级:一级浸渍(图1a)分为单(底)面增湿排气、浸渍和刮胶等工序,速度控制在15~18 m/min(胶槽中浸渍时间约为5~7 s);二级浸渍通过成对涂胶辊均匀涂布树脂。浸渍后进入两级干燥,温度均设为120 ℃。浸渍后的薄木在牵引装置(图1b)引导下进入一级干燥(2节干燥箱,长度9 m),速度15~18 m/min,薄木在热空气喷射推送下悬浮前行(图1c),与热介质充分接触;二级浸渍后进入二级干燥(3节干燥箱,长度为13.5 m)。整个干燥时间90~120 s。

图1 薄木工业化连续浸渍装置与工序Fig. 1 Device and process for continuous impregnation of thin veneer

连续浸渍干燥结束,树脂浸渍量达到约60%,预固化度约6.7%,挥发分含量约14%(测试方法参照浸渍纸)。

1.2.2 热压贴面工艺

取回浸渍薄木,裁取400 mm×400 mm幅面试件,以市购刨花板、纤维板和胶合板为基材,在实验室开展热压试验,研究贴面工艺。试验压机为单层硫化压机,幅面600 mm×600 mm。热压温度取160,170,180和190 ℃ 4个水平,热压时间设10~100 s(间隔10 s)10个水平,热压压力取1 MPa 和2 MPa两个水平。

1.2.3 贴面板性能测试

表面胶合强度测试:贴面后的人造板在温度(20±2) ℃、相对湿度(65±5)%环境中静置48 h后,按照国家标准(GB/T 17657—2013)《人造板及饰面人造板理化性能试验方法》有关表面胶合强度测定(适用于单板饰面的人造板)的要求制备试件,测试基于刨花板、纤维板和胶合板的贴面板表面胶合性能,即浸渍薄木与基材之间的胶合强度。

耐久性(贮存时效性)测试:将浸渍薄木分别置于常温环境(地点南京,测试期间室内气温为25~30 ℃、相对湿度60%~70%)和冰箱冷藏室(0~4 ℃)。待贮存期满25 d后,每隔数天以纤维板为基材实施贴面试验(热压温度为190 ℃、热压时间为100 s、热压压力2 MPa),测试表面胶合强度(每个条件重复3次),考察胶合强度的变化。

2 结果与分析

2.1 浸渍薄木的微观特征分析

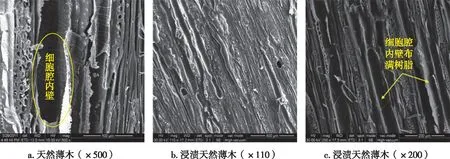

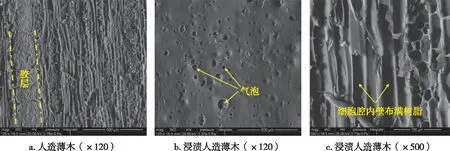

重组装饰单板和实木单板浸渍前后的面内显微结构见图2、3。天然薄木(示例:水曲柳)(图2a)表现出木材的天然微观构造特征,细胞的胞壁、胞腔结构清晰,因刨切加工造成的胞腔沟槽降低了单板的微观平整度。重组装饰单板(图3a)显微结构图仍能反映出木材显微构造特征,但由于经过胶合重组,因此表面的平整度、结构均一性要好于实木皮。值得注意的是,重组装饰单板由漂白和染色后的木材单板胶合重组而成,因此在显微结构中能呈现单板之间的胶层(图3a),改变了天然薄木材质和微观结构。

图2 浸渍前后水曲柳薄木的面内微观结构Fig. 2 Microstructure of thin veneers before and after impregnation

图3 浸渍前后阿尤斯重组装饰单板的面内微观结构Fig. 3 Microstructure of reconstituted decorative veneers before and after impregnation

浸渍后的天然薄木(图2b、c)和重组装饰单板反映出明显的树脂浸填特征(图3b、c)。从面内看,3种基材均能被树脂覆盖。天然薄木在树脂浸渍后,仍能呈现原有木材天然“骨架”的微观特征,木材微观构造特征清晰可见(图2b、c),树脂成功进入胞腔,覆盖纹孔。但是,木材特有的孔隙结构依然存在,在浸渍后天然薄木干燥时有利于释放木材内部水分,因此没有发现水分蒸发冲击造成的孔隙。重组装饰单板的覆面效果类似于浸渍纸,呈现大幅面完整覆盖,但表面微孔结构要显著多于浸渍纸(图3c),认为主要是重组装饰单板中空气和水分含量要大于浸渍纸所致。相对于浸渍纸,浸渍后的天然薄木或重组装饰单板表面孔隙和沟槽更多,更为粗糙,这对于贴面后板材的表观质量(如光泽度、光泽均匀性、平整度等)会产生影响。

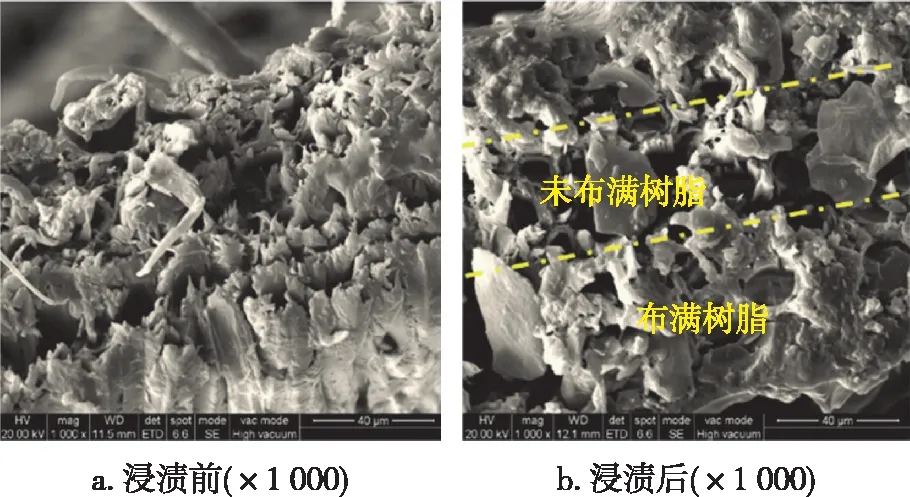

重组装饰单板厚度方向树脂的渗入情况见图4。浸胶以后,木皮表面厚度约20~30 μm进驻树脂、胞腔填充,但芯部尚未布满树脂。这表明由于薄木的厚度大于浸渍纸,更能通过调控浸渍工艺(时间、胶液浓度等)以改变树脂浸渍量。

图4 浸渍前后重组装饰单板厚度方向的微观结构Fig. 4 Microstructure of the thickness direction of reconstituted decorative veneers before and after impregnation

2.2 贴面热压工艺分析

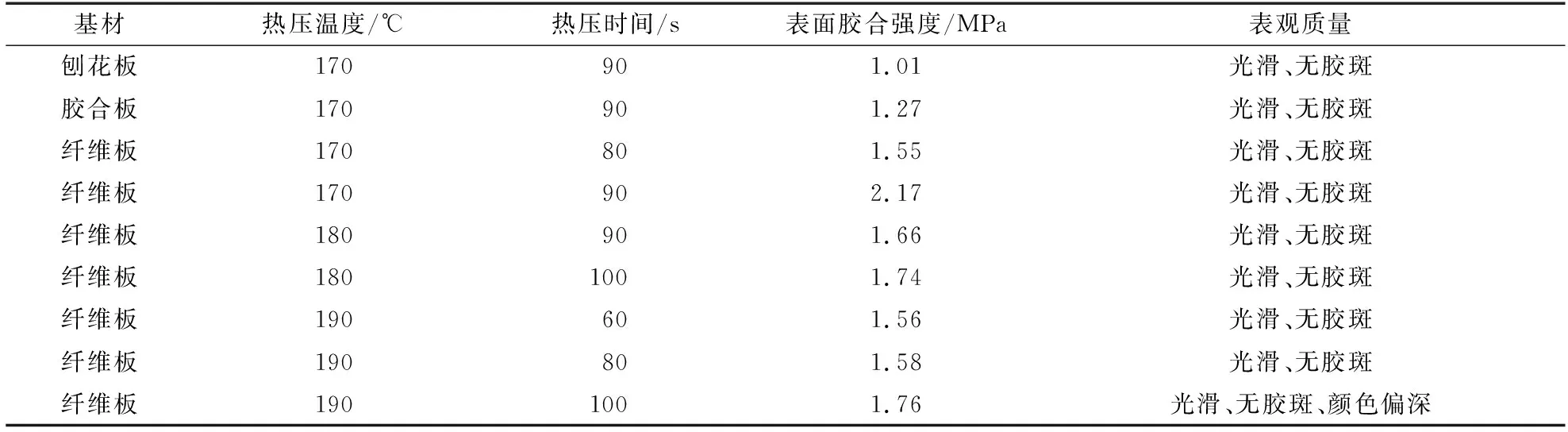

热压工艺参数对贴面板的外观质量和表面胶合性能具有直接影响。温度是树脂固化的主要影响因素,根据浸渍纸的要求,三聚氰胺树脂最合适的固化温度是145~160 ℃,一般热压的温度必须达到190~200 ℃[15]。压力是保证基材与浸渍纸之间良好结合的主要条件,对于不同的板面,单位压力的选择不同,一般为2 MPa左右。热压时间主要取决于浸渍树脂的固化速度,当树脂一定时,热压温度越高,树脂固化速度越快,需要的热压时间就越短。相对于浸渍纸贴面,浸渍薄木厚度偏大且含水率偏高,需要借助热量使树脂快速流展、固化,同时排除多余的水分。如热压时间太短和(或)热压温度太低,无论采用哪种基材,要么表面胶合不牢,要么贴面板材的表面会呈现浅色团状胶斑,表明薄木内的树脂尚未固化完全和流展充分,这与浸渍纸贴面易于出现的“干花(frosting mark)”缺陷类似(参见GB/T 18102—2007)。具体而言,在170 ℃条件下热压时间短于80 s,或180 ℃条件下热压时间短于70 s,或190 ℃条件下热压时间短于60 s,均易于出现团状胶斑质量问题;反之,热压时间太长和(或)热压温度太高,则薄木表面颜色偏深,对于展现薄木本身的天然木材纹理和色泽不利。

热压贴面的压力参数对于促进薄木与基材紧密接触和薄木内胶液的充分流展,同样具有重要作用。此时需要考虑人造薄木的结构特征,否则易于产生胶液流展受阻从而产生贴面板外观色泽不均的质量缺陷(这种缺陷在采用浸渍纸与人造薄木复合贴面定向结构板时常见)。重组装饰材由多层单板层积胶合而成,刨切为人造薄木时,因刨切方向、角度的不同,人造薄木的内部结构特征也不一样。例如,采用纵向或近纵向顺纹刨切时,人造薄木实际为大量单板条在垂直方向平行排列而成,单板条之间为固化后的胶层(图3a)。此时,热压压力需克服单板条之间的“位阻”,挤压浸渍薄木内的黏稠树脂在单板条之间流动,因此,热压压力需比浸渍纸贴面时略大。试验表明,采用约2 MPa压力时方可获得光滑、均匀的表面质量。

部分工艺条件下浸渍薄木贴面板的胶合性能和表观质量见表1。在满足上述分析的工艺条件下,贴面板的胶合强度均高于1.0 MPa,且外观未呈现胶斑缺陷。

表1 不同工艺条件下的贴面性能Table 1 Overlaying performance under different process conditions

2.3 饰面基材适用性分析

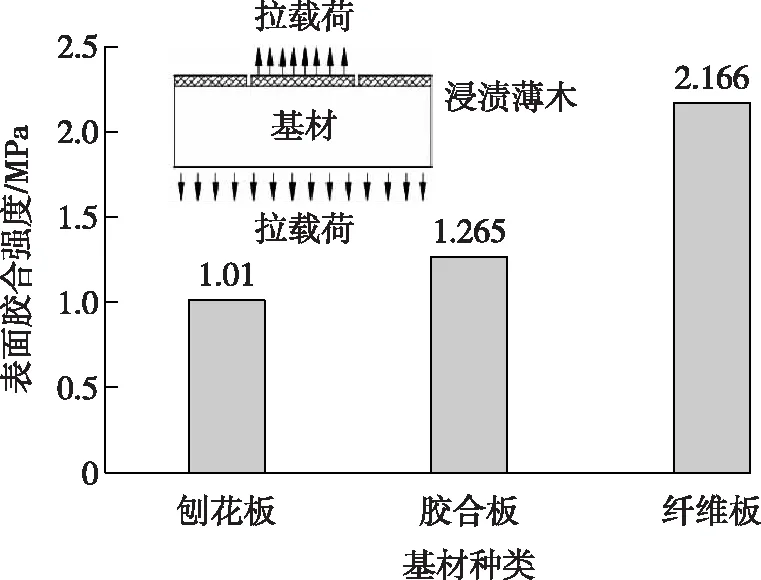

基于纤维板、胶合板、刨花板基材的表面胶合强度如图5所示。由图5可以看出,3种基材均可获得较高的表面胶合强度(超过1.0 MPa),其中纤维板最高,其次是胶合板,最后是刨花板。这表明采用浸渍薄木作为贴面材料,能适应的基材范围广泛。

图5 浸渍薄木饰面不同基材胶合强度Fig. 5 Surface bonding strengths of different boards overlaid with impregnated thin veneer

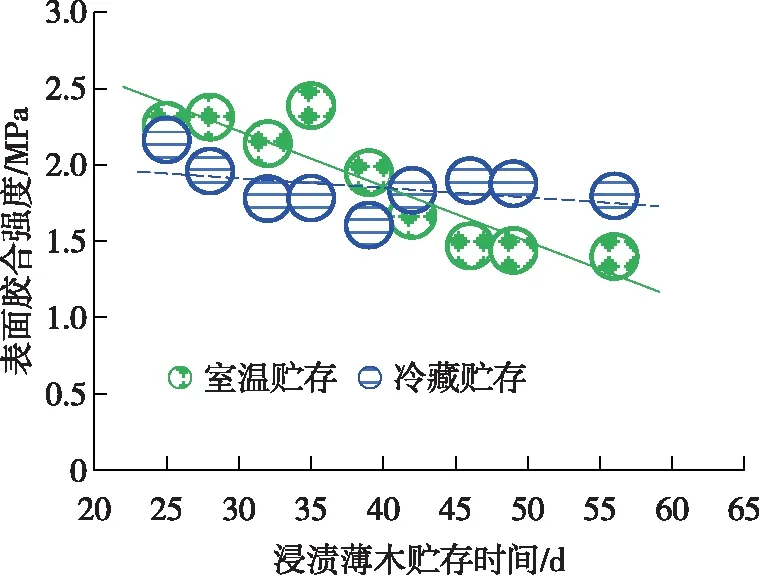

图6 浸渍薄木贴面纤维板的表面胶合强度随贮存时间的变化Fig. 6 Effect of storage time on the surface bonding strength of impregnated thin veneer overlaid fiberboard

2.4 浸渍薄木的耐久性分析

贮存耐久性对于浸渍薄木的工业化生产和贴面应用意义重大。试验表明,在为期近两个月的贮存时间内,浸渍重组装饰单板的胶合性能仍然维持良好。浸渍薄木贴面纤维板的表面胶合强度随贮存时间变化情况见图6。如图6所示,陈放56 d后,常温环境组贴面纤维板的表面胶合强度衰减到约1.4 MPa,冰箱冷藏组为1.80 MPa,分别比首批测试值(25 d)降低约38%和17%,但依然维持在高水平,完全满足浸渍胶膜纸饰面人造板国家标准(GB/T 15102—2017)的要求(纤维板:表面胶合强度≥0.6 MPa)。这表明浸渍薄木完全能够满足工业化生产的贮存要求。相对而言,采用低温贮存时耐久性更强。

3 结 论

1)直接采用传统浸渍纸生产设备,实现大幅面成卷浸渍重组装饰单板的工业化、连续化浸渍和预干燥在技术上可行。在本研究浸渍工艺条件下,树脂浸渍量达到约60%,预固化度约6.7%,挥发分含量约14%(测试方法参照浸渍纸)。

2)浸渍后重组装饰单板表面反映出明显的树脂浸填特征,覆面效果类似于浸渍纸,呈现大幅面完整覆盖,但表面微孔结构要显著多于浸渍纸。在厚度方向上,表面厚度约20~30 μm浸注树脂、胞腔填充,但芯部尚未布满树脂。

3)热压工艺对浸渍薄木的贴面性能具有显著影响,推荐采用180~190 ℃热压温度,相应热压时间为80~100 s,热压压力不宜低于2 MPa。

4)浸渍后的薄木普遍适于胶合板、刨花板和纤维板基材的贴面装饰,其中对纤维板基材的表面胶合强度最高。

5)浸渍薄木具有优异的贮存耐久性,完全满足工业化生产和应用的时效需求,推荐采用低温密封贮存。