新孟河界牌水利枢纽工程高性能混凝土应用实践

2020-11-27朱炳喜

吴 忠,戴 健,2,朱炳喜

(1.江苏省新孟河枢纽工程建管局,江苏 常州 213000;2.江苏省太湖地区水利工程管理处,江苏 苏州 215000;3.江苏省水利科学研究院,江苏 扬州 225002)

1 工程概况

界牌水利枢纽位于丹阳市新孟河入江口,具有引长江水进入太湖、湖西区,排泄流域上游洪水进入长江等重要功能,是实现新孟河改善太湖和湖西地区水环境、提高流域和区域防洪排涝标准、增强流域和区域水资源配置能力等任务的长江江边枢纽节点控制工程,工程规模为大(1)型,泵站等别为Ⅰ等,闸室、泵室、上下游翼墙、消力池为1级水工建筑物。

界牌水利枢纽由节制闸、泵站和船闸组成,节制闸共5孔,总净宽80 m,最大引、排流量为745 m3/s;泵站引、排水流量为300 m3/s,采用9台双向立式轴流泵,“X”型流道;船闸闸室长度为180 m,闸室及口门宽度为16 m,门槛水深为3.0 m。

界牌水利枢纽工程主体结构混凝土施工前,针对工程所处环境特点、设计指标以及施工期间防裂抗裂要求,开展C30高性能混凝土配制技术研究,研究成果在工程中成功应用。

2 混凝土耐久性设计

2.1 环境类别

界牌水利枢纽服役阶段混凝土受到的侵蚀作用见表1。

表1 界牌水利枢纽服役阶段混凝土受到的侵蚀作用

设计文件根据《水利水电工程合理使用年限及耐久性设计规范(SL 654—2014)》[1]对环境类别划分方法,底板、墩墙水下部位和工作桥等水上大气区构件环境类别为二类,墩墙水位变化区为三类。

2.2 耐久性设计

设计文件主要参照《水利水电工程合理使用年限及耐久性设计规范(SL654—2014)》进行耐久性设计,混凝土强度等级为C30,抗冻等级为F50,抗渗等级为W6,钢筋保护层设计厚度为50 mm。

3 混凝土配合比优化设计

3.1 试验原材料

(1)水泥。42.5普通硅酸盐水泥,标准稠度用水量27.2%,28d抗压强度47.0MPa,物理力学性能符合《通用硅酸盐水泥(GB 175—2007)》的要求。

(2)粗集料。采用两级配碎石,其中中石子规格为16~31.5 mm,小石子规格为5~16 mm;将中小石子按质量比75∶25~65∶35混合使用,配成5~31.5 mm连续粒级颗粒级配,松堆空隙率42%。吸水率0.8%,压碎值7.5%,针片状颗粒含量6.5%,含泥量0.2%,无泥块。

(3)细集料。长江中砂,含泥量小于2%,细度模数2.6,颗粒级配在Ⅱ级配区,氯离子含量为0.007%。

(4)粉煤灰。烧失量1.12%,细度9.4%,三氧化硫含量0.74%,符合《用于水泥和混凝土中的粉煤灰(GB/T 1596—2005)》规定的Ⅱ级灰技术要求。

(5)矿渣粉。为S95粒化高炉矿渣粉。

(6)外加剂。为聚羧酸高性能减水剂,与引气剂复合组成引气型减水剂。掺量为混凝土中胶凝材料总量的1.0%~1.6%,1.6%掺量时减水率为30%。

(7)拌和用水。自来水。

(8)功能材料。泵站、节制闸和船闸底板混凝土中掺入抗裂防渗剂,由膨胀剂和聚丙烯抗裂纤维复合组成;墩墙等结构部位混凝土中掺入纤维素纤维。

3.2 混凝土配制技术

混凝土配合比采用 “二优三低三掺一中”高性能混凝土配制技术,即优选原材料、优化配合比,低用水量、低水胶比、较低的水泥用量,双掺粉煤灰与矿渣粉、掺高性能减水剂,中等偏上的矿物掺合料用量。

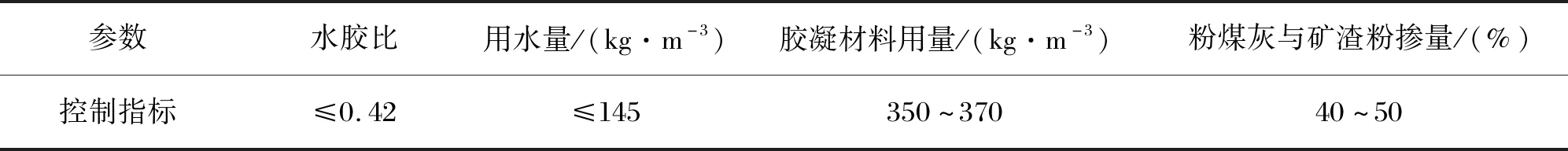

混凝土的最大水胶比、胶凝材料用量、用水量等控制指标见表2。

表2 混凝土配合比参数控制指标

3.3 混凝土质量控制目标

参照《高性能混凝土应用技术指南》[2],针对工程所处环境特点和施工条件等情况,确定混凝土拌合物性能、体积稳定性能和耐久性能控制目标。

(1)拌合物性能。入仓混凝土坍落度为140~160 mm,含气量为2.5%~4%,黏聚性、保水性良好,无离析、泌水和板结等现象。

(2)耐久性能。标准养护试件28 d碳化深度不大于10 mm,抗冻等级不小于F100,抗渗等级不小于W12,密实性能按56 d电通量小于1 000C[3]、84 d氯离子扩散系数小于4.5×10-12m2/s进行评价。

结构实体混凝土90 d自然碳化深度不大于2 mm[4],90 d龄期表面透气性系数不大于0.7×10-12m2/s[5],不产生缝宽大于0.15 mm的温度裂缝以及表面龟裂缝。

(3)体积稳定性能。非接触法测试的混凝土自初凝开始至72 h收缩率小于300×10-6,刀口法早期抗裂性能试验单位面积上的总开裂面积不大于700 mm2/m2。

(4)有害物质含量。混凝土中水溶性氯离子含量不大于胶凝材料质量的0.20%,总碱量不大于3.0 kg/m3,三氧化硫含量不大于胶凝材料总量的4%[6]。

3.4 配合比正交设计试验

3.4.1 正交设计

设计2组四因素三水平(34)正交试验,其中,1组4个因素为胶凝材料用量、掺合料掺量、矿渣粉与粉煤灰掺量比例和外加剂掺量,考察指标为混凝土拌和物性能、强度、碳化深度;另1组4个因素为胶凝材料用量、掺合料掺量、抗裂防渗功能材料(纤维素、抗裂防渗剂)和砂率,考察指标为拌和物性能、强度、碳化深度、电通量和氯离子扩散系数。

3.4.2 试验结果

2组正交试验18个组合的混凝土,试验结果如下:

(1)混凝土拌和物的坍落度在120~190 cm之间,均具有良好的凝聚性和保水性。

(2)混凝土用水量在144~165 kg/m3之间,水胶比在0.38~0.48之间。第1组正交试验中外加剂掺量、掺合料掺量是影响混凝土用水量的2个主要因素;第2组正交试验中,在外加剂用量一定时,砂率和功能材料是影响混凝土用水量的2个主要因素。

(3)混凝土的抗压强度均满足C30配制强度要求,14 d抗压强度35.0~44.0 MPa,28 d抗压强度35.1~47.1 MPa,28 d劈裂抗拉强度1.58~3.72 MPa。

(4)56 d电通量200~782C,85~145 d氯离子扩散系数0.305×10-12~3.031×10-12m2/s。2组正交试验中掺合料掺量均是影响混凝土电通量的首要因素;在外加剂用量一定时,胶凝材料用量、掺合料掺量、功能材料和砂率对氯离子扩散系数的影响并不显著。

(5)混凝土28 d碳化深度2.4~18.8 mm,第1组正交试验4个因素中,胶凝材料用量为影响碳化深度最主要因素,减水剂用量影响次之;第2组正交试验中,胶凝材料用量和掺合料掺量为影响碳化深度的2个主要因素。

混凝土水胶比与28 d碳化深度之间拟合关系见式(1)

h=144.63W/B-49.725

(1)

式中,h为混凝土28d碳化深度,mm;W/B为混凝土水胶比。

根据江苏省地方标准《水利工程混凝土耐久性技术规范》(DB32/T2333—2013)[6]对设计使用年限为100年、50年的混凝土抗碳化性能等级的规定,按式(1)计算混凝土水胶比分别不宜大于0.41、0.48。

3.4.3 掺纤维素纤维对混凝土抗裂与收缩性能影响

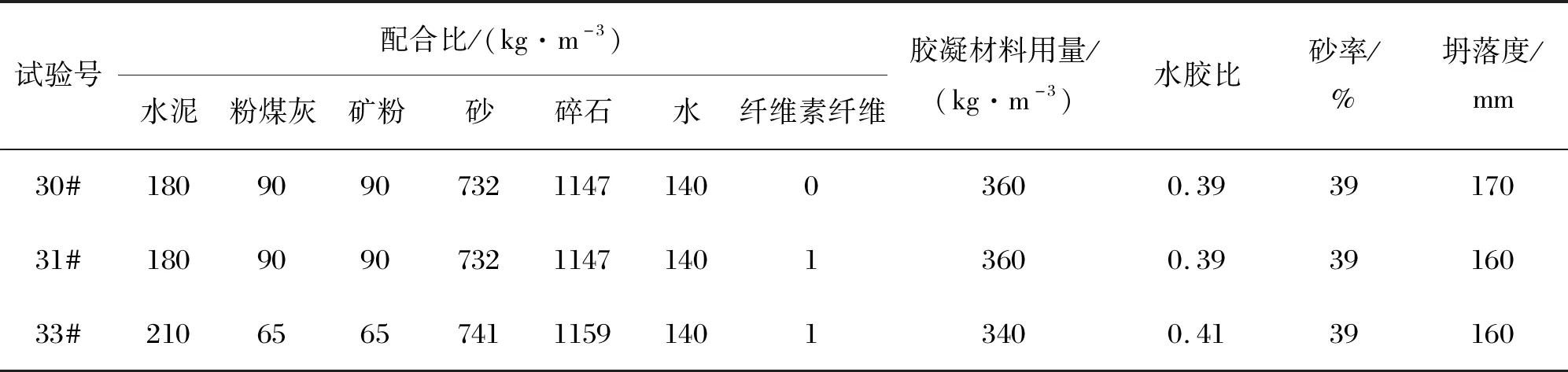

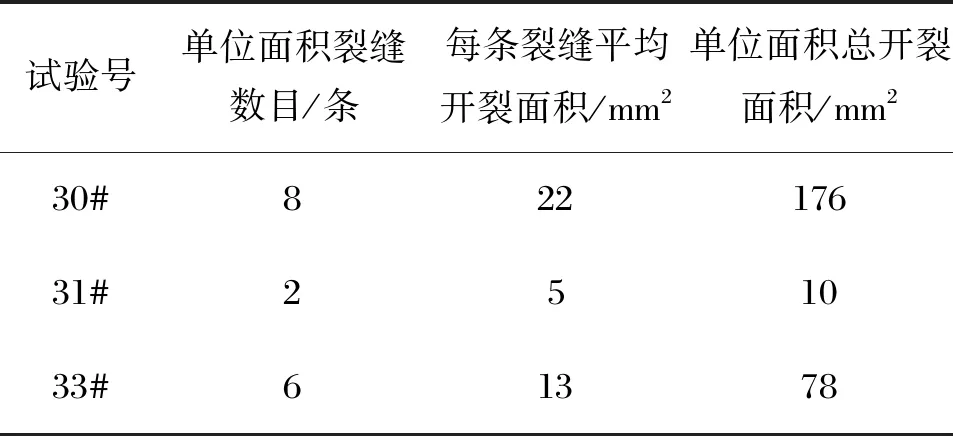

在上述2组正交试验基础上,进行掺纤维素纤维对混凝土收缩性能和抗裂性能影响试验,混凝土配合比见表3。

表3 刀口抗裂与收缩率试验混凝土配合比

(1)早期抗裂性能。采用《普通混凝土长期性能和耐久性试验方法(GB/T 50082—2009)》中的刀口法进行混凝土早期抗裂试验,结果见表4。

表4 混凝土刀口抗裂试验结果

表4试验结果表明:掺入纤维素纤维可有效提高混凝土早期抗裂性能;增加水泥用量,即使降低胶凝材料用量,混凝土早期抗裂性能也略有降低。

(2)早龄期收缩性能。试验采用非接触式收缩变形测定仪测试混凝土早龄期收缩率,反映混凝土单面干燥条件下的总收缩值,包括干缩、自收缩、温度收缩等,因试件尺寸较小,温度收缩相对较低,主要反映早龄期干缩和自收缩情况。96 h收缩率试验结果见图1。

图1 混凝土早期收缩率试验结果

由图1可知,混凝土中掺入纤维素纤维,能够降低早期收缩率;掺入纤维素纤维、降低胶凝材料用量,能够进一步降低早期收缩率。

3.4.4 弹性模量

31#、33#混凝土静压弹性模量分别为3.89×104MPa、3.60×104MPa。

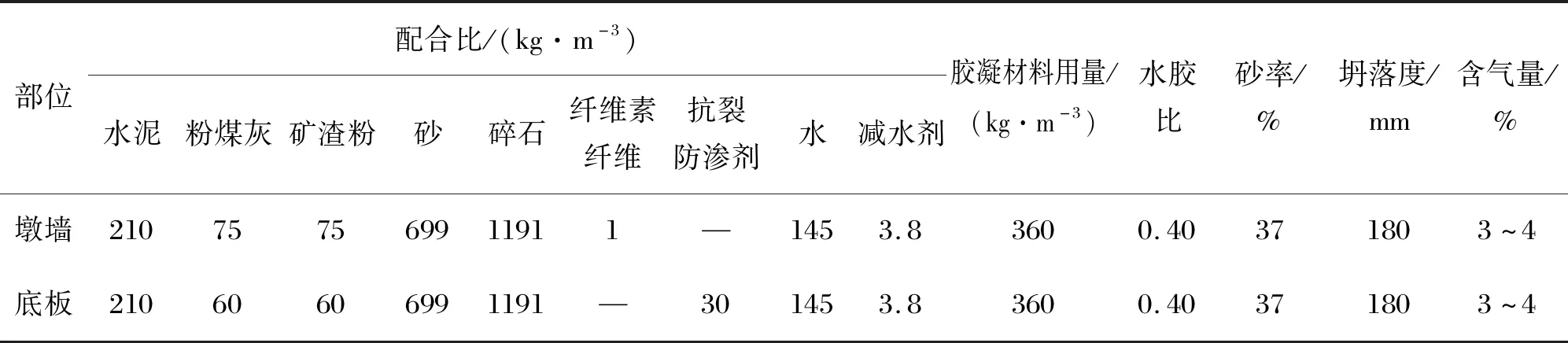

3.5 推荐配合比

推荐的界牌水利枢纽混凝土施工配合比见表5。

表5 混凝土施工配合比

4 施工过程质量控制

混凝土施工过程质量控制主要体现在以下方面:

(1)施工单位在现场设置搅拌站,安排3名专职试验人员进行混凝土质量检验,包括原材料质量检验、配合比管理,混凝土坍落度、含气量以及入仓温度的检验,混凝土试件的制作、养护和性能检验。

(2)购置常规优质原材料,为实现混凝土用水量和水胶比控制目标、实现混凝土高性能化提供基础。界牌水利枢纽工程施工期间,正值砂石供应紧张,优质河砂更是紧俏,项目部垫付大量资金提前存储砂石材料,高峰期间储存量达到14万t。

通水验收前粗细骨料共检验703批次,检验结果黄砂的细度模数为2.5~2.7,含泥量1.0%~1.8%,无泥块含量;碎石含泥量0.5%~0.8%,无泥块含量;粗细骨料其他性能指标均符合《水利工程预拌混凝土应用技术规范》(DB32/T 3261—2017)的要求。

水泥为泰州海螺水泥集团有限公司生产的42.5普通硅酸盐水泥,粉煤灰为国电江苏谏壁发电有限公司粉煤灰开发公司生产的Ⅱ级粉煤灰,矿渣粉为常州市礴海建材有限公司生产的S95矿渣粉,减水剂为南京优尔西外加剂有限公司生产的聚羧酸高性能减水剂,并复合引气剂、缓凝剂,减水率达到28%~30%,且与胶凝材料之间具有良好的相容性。水泥、粉煤灰、矿渣粉、外加剂共检验420批次,品质均符合相关产品标准的要求。

(3)掺聚羧酸高性能减水剂的混凝土拌和物工作性能对用水量较为敏感,混凝土生产过程中用水量控制尤其重要,采取粗细骨料堆棚堆放、减少含水率的波动、遇下雨等天气增加含水率检测频次并根据检测结果及时调整用水量等措施,提高混凝土拌合物质量稳定性。

(4)主体结构混凝土浇筑施工历经春、夏、秋、冬4个季节,泵站和节制闸底板等结构部位为高温季节施工,泵站出水流道、辅机层和闸墩等结构部位主要在低温季节施工,分别制定夏季和冬季混凝土施工方案,采取夏季和冬季特殊季节施工针对性技术措施。

(5)泵站底板、站墩、节制闸底板、闸墩、翼墙、船闸闸首等结构属于大体积混凝土,混凝土有防裂要求。设计在底板中掺入抗裂防渗剂、墩墙中掺入纤维素纤维,提高混凝土早期的体积稳定性和抗裂能力。建设单位委托扬州大学开展泵站底板和站墩施工期温度场、应力场仿真计算分析,认为采用水管冷却措施,混凝土温度峰值降低约10℃,减少了里表温差,降低了温度应力;采取通水冷却、表面保温措施,可以进一步降低温度应力。

根据仿真计算分析结果,站墩、闸墩等结构布置冷却水管,同一水平层平行布置2根,竖向距离为0.9 m,每根冷却水管长度为150~200 m,混凝土浇筑完毕即开始通水,管中水流速度0.6 m/s。

(6)适当延长带模养护时间,保证早期混凝土表面不失水,还可有效防止早期拆模后混凝土表面因温度和湿度急剧变化,引起混凝土温度应力增加。一般带模养护时间在10 d以上,拆模后混凝土表面涂刷养护剂保水养护。

5 应用效果

5.1 实体结构混凝土质量

5.1.1 强度

施工单位检验925组主体结构C30混凝土试件的抗压强度,14个统计批抗压强度平均值在39.6~41.6 MPa之间,均方差0.97~2.02 MPa,最低强度为35.3 MPa,14个统计批混凝土抗压强度判定为合格。

采用回弹法检测实体结构混凝土强度,泵站底板、站墩、节制闸闸墩、船闸13~32 d回弹强度推定值35.2~49.4 MPa。

5.1.2 碳化深度

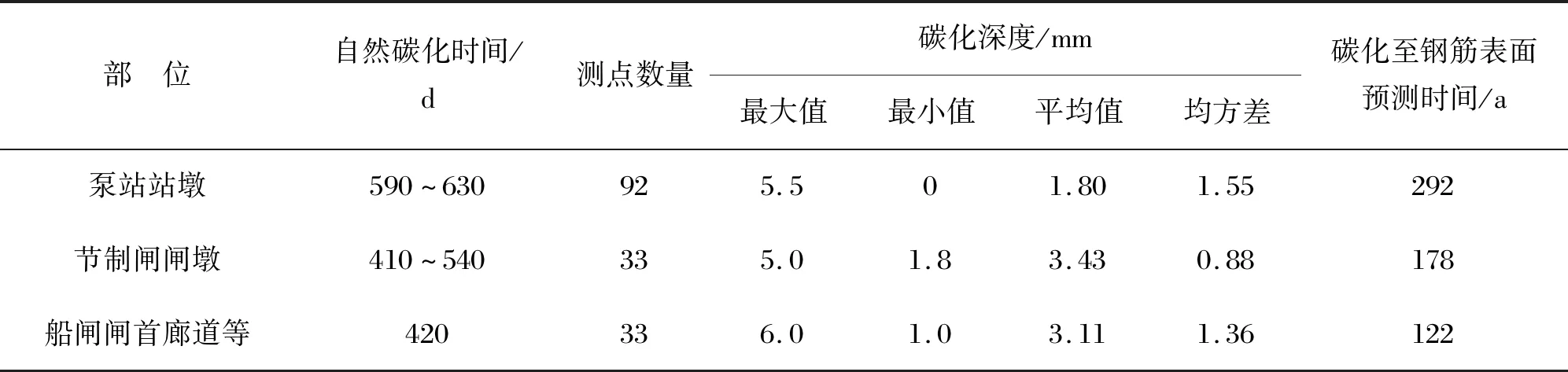

实体混凝土碳化深度检测结果见表6。根据自然碳化时间和钢筋保护层设计厚度推算混凝土碳化至钢筋表面时间,按85%的保证率预测碳化至钢筋表面时间见表6。

表6 实体结构混凝土自然碳化深度与碳化至钢筋表面预测时间

5.1.3 表面透气性系数

气体在压力作用下渗入到混凝土微细孔中,透气性被认为与混凝土内部孔隙结构密切相关,采用瑞士Proceq公司生产的Torrent气体渗透性测试仪测试混凝土表面透气性,并计算出表面透气性系数,用于现场混凝土质量控制、评价表层混凝土密实性,并被用作结构混凝土的耐久性能指标。

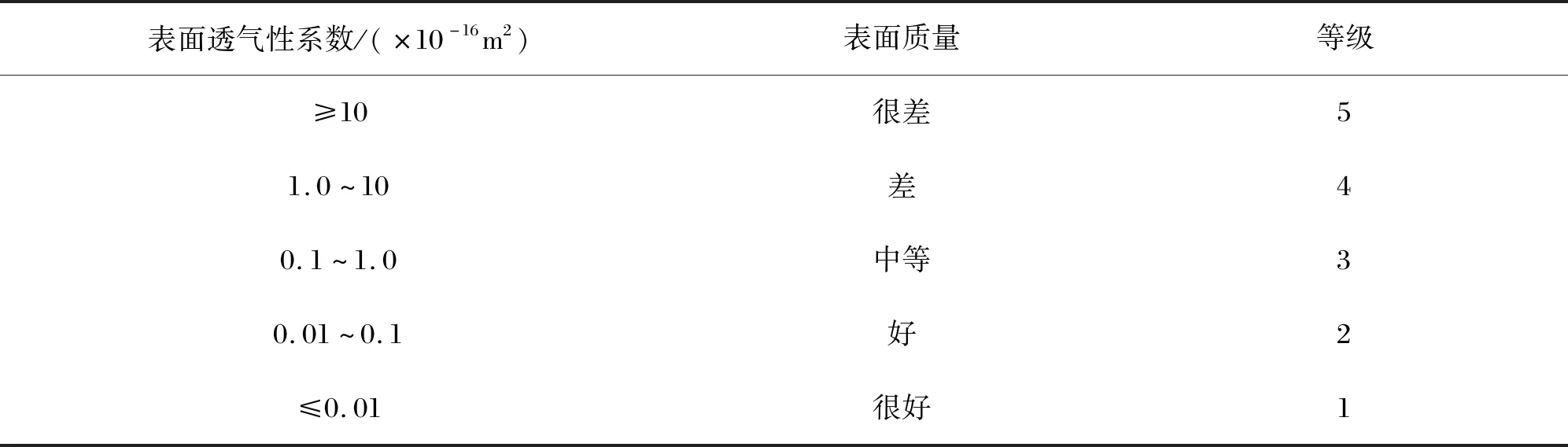

根据透气性系数对混凝土表面质量进行分级与质量评估见表7。

表7 混凝土表面质量等级与透气性系数指标

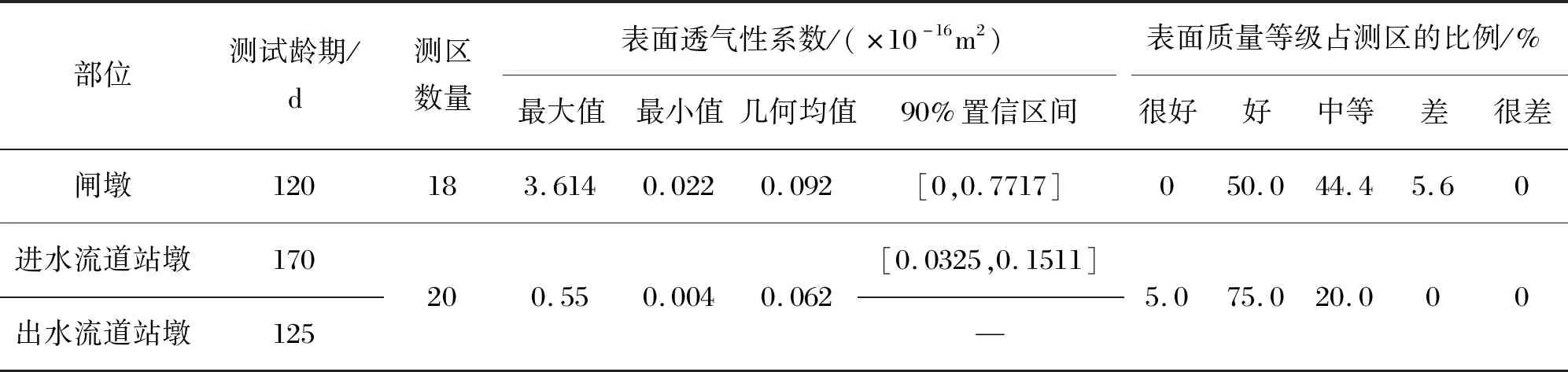

闸墩、泵站站墩混凝土表面透气性系数测试结果及表面质量等级评价见表8。

表8 混凝土表面透气性系数测试结果与表面质量等级评价

5.2 碳化深度

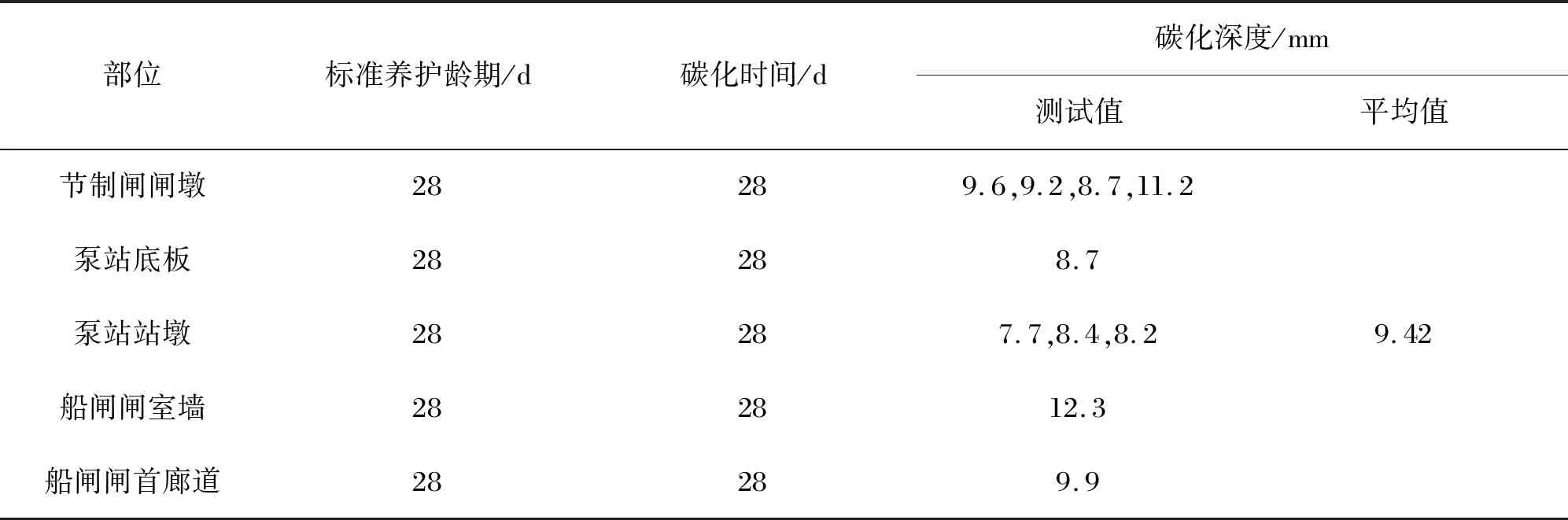

依据《水工混凝土试验规程》(SL352—2006)检验闸墩、站墩等结构部位混凝土碳化深度,结果见表9。

表9 混凝土碳化深度试验结果

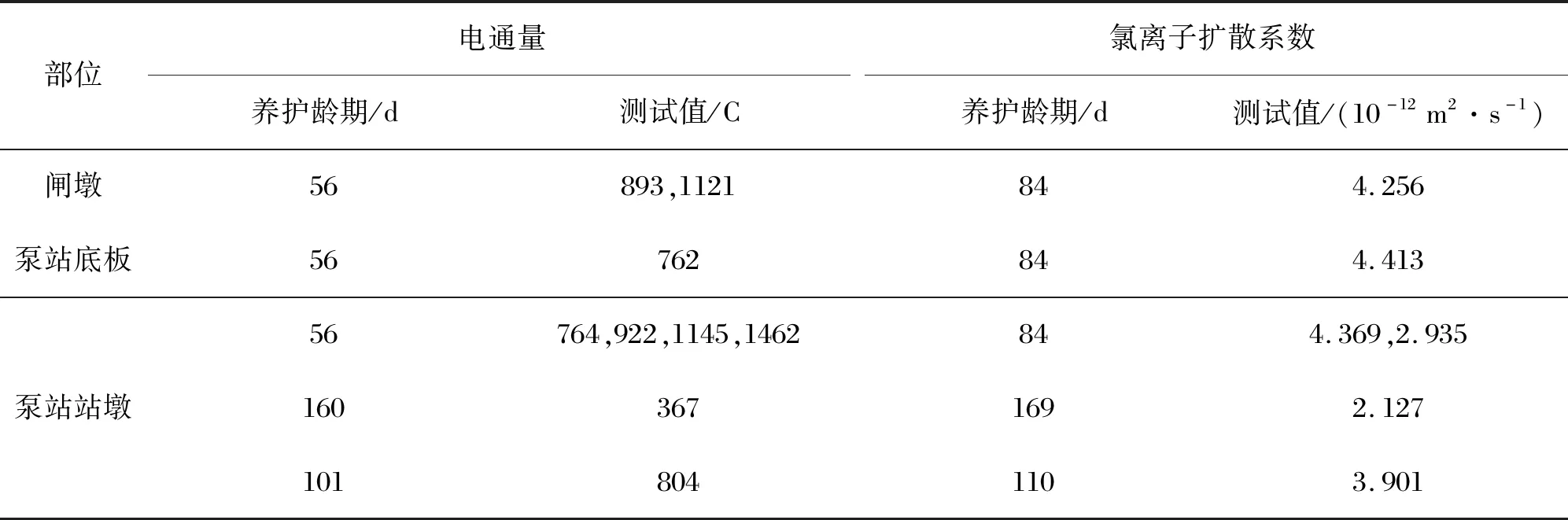

5.3 密实性能

依据《水工混凝土试验规程》(SL352—2006)检验混凝土电通量和氯离子扩散系数,结果见表10,测试结果表明混凝土有良好的密实性能。

表10 混凝土电通量和氯离子扩散系数试验结果

5.4 抗冻、抗渗性能

混凝土抗冻性能达到F100,抗渗性能达到W12。

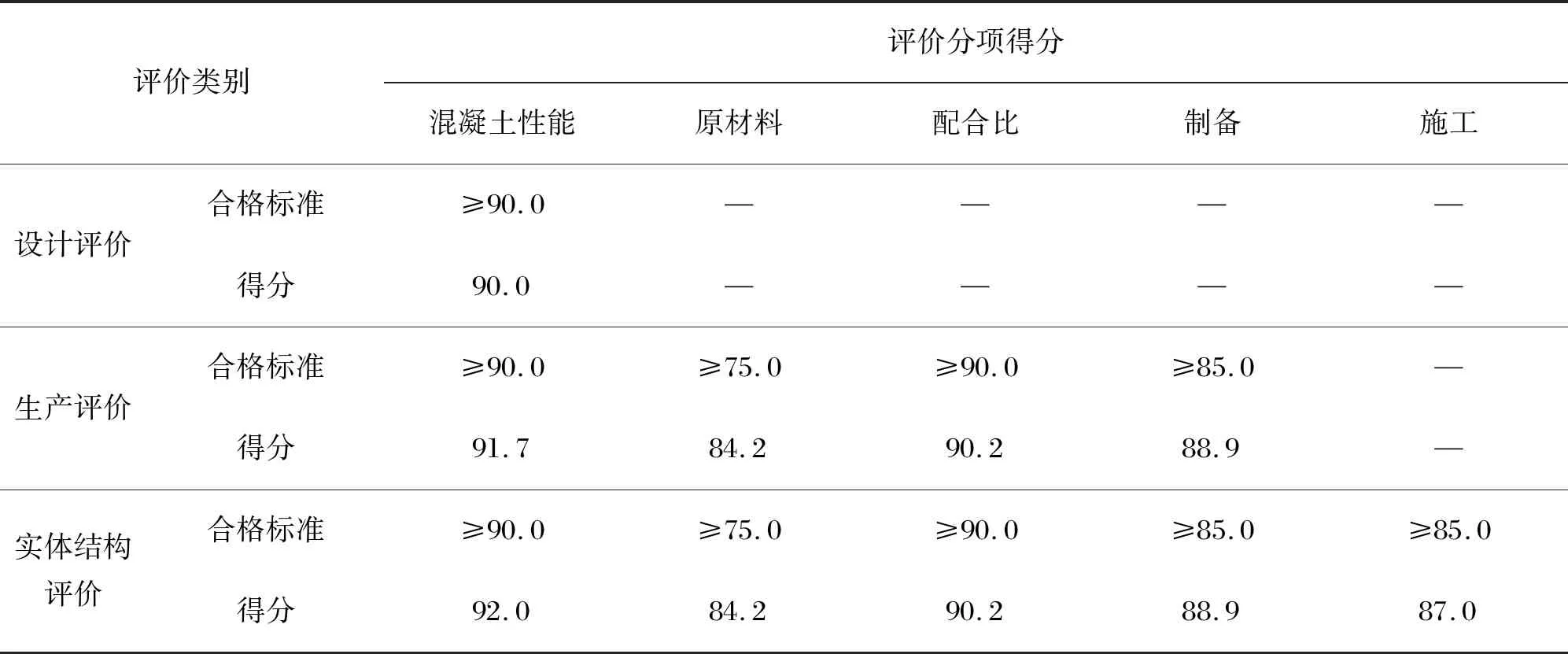

5.5 混凝土高性能化评价

文献[7]在《高性能混凝土评价标准(JGJ/T 385—2015)》基础上,针对水工混凝土特点增加实体结构混凝土质量评价内容,对节制闸闸墩、泵站站墩混凝土进行高性能化评价。

5.5.1 单方面评价

(1)控制项全部满足要求。

(2)评分项得分,结果汇总于表11。5个单方面的评价结果均为合格。

表11 高性能混凝土评分项得分汇总表

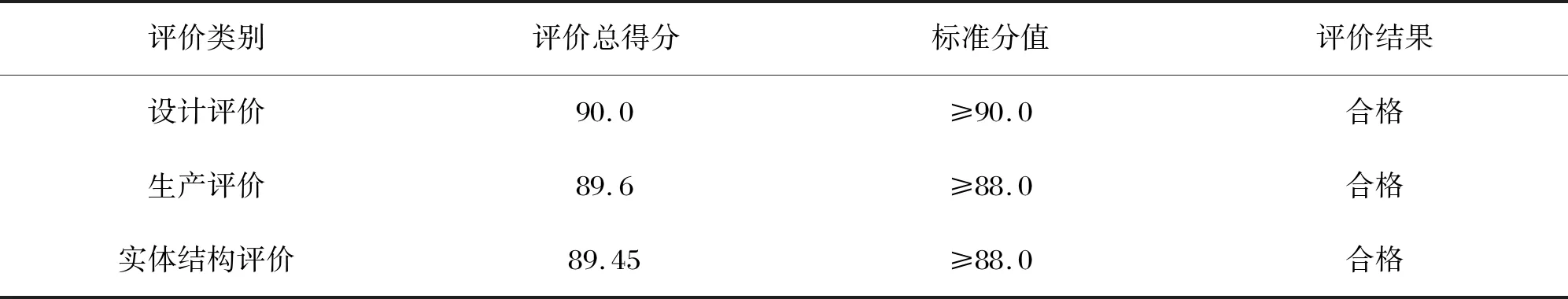

5.5.2 高性能混凝土评价

(1)混凝土评价得分,见表12。

表12 高性能混凝土评价总得分

(2)评价闸墩、站墩混凝土实现高性能化。

6 结 语

新孟河延伸拓浚工程界牌水利枢纽工程混凝土采用优选原材料、优化配合比、低用水量、低水胶比和中等矿物掺合料配制技术,加强施工过程混凝土质量控制、带模养护等质量控制措施,是实现中低强度等级混凝土高性能化主要施工技术措施。对结构实体混凝土的回弹强度、早期自然碳化深度、表面透气性系数以及标准养护试件的抗压强度、碳化深度、电通量、氯离子扩散系数、抗冻性能、抗渗性能等试验,多项性能指标测试结果表明混凝土达到规范对百年寿命混凝土的耐久性能要求。经设计、生产和实体结构评价,混凝土实现高性能化。