7050铝合金单峰时效热处理工艺及性能研究

2020-11-27何跃斌苗景国

冯 伟, 罗 宁, 严 志, 何跃斌, 苗景国

(1. 中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳 618000;2. 中国航发北京航空材料研究院,北京 100095;3. 中国航发航空科技股份有限公司,成都 610503;4. 四川工程职业技术学院,四川 德阳 618000)

0 引言

7050铝合金属于Al-Zn-Mg-Cu系铝合金,是目前用传统方法生产的工业用强度最高的铝合金,由于其综合性能优异,在航空航天领域用材料中占有主导地位[1-3]。随着航空航天工业的发展,铝合金的发展以结构的减轻,高可靠和长寿命为目标,主攻高强、高韧和耐腐蚀疲劳高综合性能,符合极端服役环境,在我国的大型模锻件的生产中应用日益广泛,但都需要通过精密热处理工艺精确调控微观组织提高铝合金综合性能[4-5]。近年来国内科研学者对7050铝合金的热处理制度、热加工工艺等方面进行不断的研究,但对于其热强化机理、对其腐蚀和组织与性能之间的关系尚未明确,许多热处理工艺尚缺乏稳定性,无法兼顾综合性能及腐蚀性能,对于性能调控仍需继续研究[6-10]。

本研究结合大型模锻件生产实际,利用JMatPro软件,对7050铝合金的平衡相组成、TTT、CCT曲线进行计算,在此基础上研究7050铝合金的单峰时效热处理工艺。

1 试验材料及设备

研究用合金为7050铝合金轧制板材,板材厚度为75 mm,其标准化学成分符合要求。

采用坩埚盐浴炉对合金进行固溶处理,时效在烘干箱(控温精度0.1 ℃)中进行。采用万能电子拉伸试验机进行拉伸性能测试,数显硬度计测试合金性能。利用扫描电镜进行微观形貌及断口分析,在差热分析仪上进行DSC测定,在透射电镜上观察析出相。

2 合金的等温转变及连续转变曲线

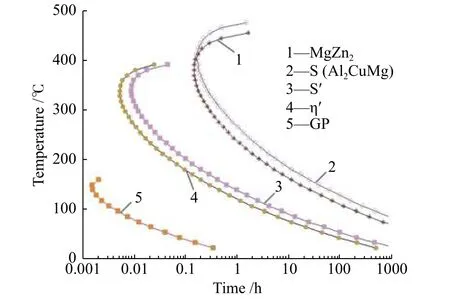

图1 7050 铝合金 TTT 曲线Fig.1 TTT curve of 7050 aluminum alloy

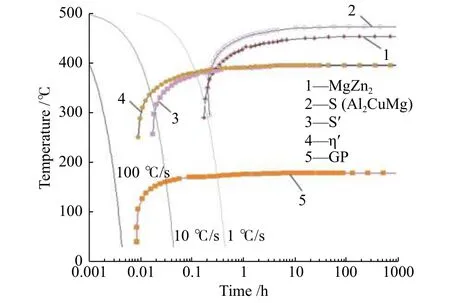

图2 7050 铝合金 CCT 曲线Fig.2 CCT curve of 7050 aluminum alloy

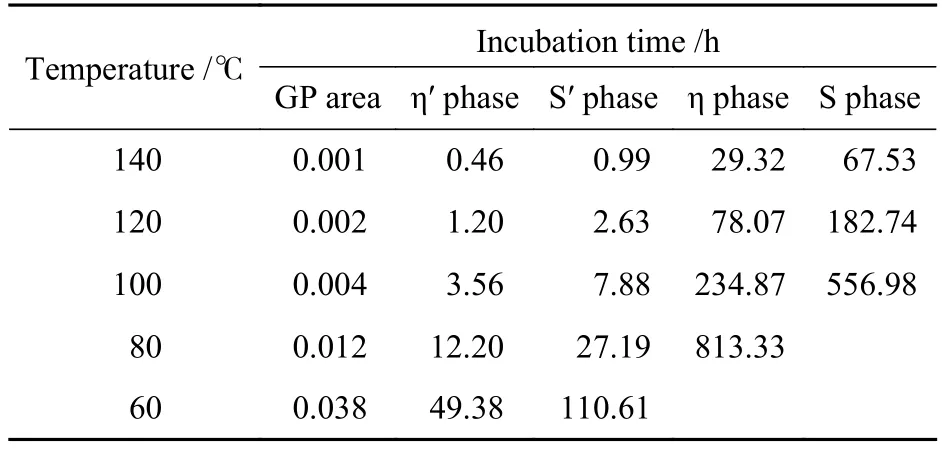

利用材料相图及性能模拟软件JMatPro,对7050铝合金的等温转变曲线(TTT)和连续转变曲线(CCT)进行计算,结果如图1、图2所示。7050合金等温转变曲线的形状与共析钢的等温转变曲线相似,合金中GP区、η′亚稳相和η相的最快析出温度依次升高,分别为140、330、380 ℃,对应的开始析出时间为 0.002、0.007、0.200 h。表1列出了7050合金中各相在不同温度下的开始析出时间。

表1 7050 铝合金中各相不同温度下孕育时间Table 1 Incubation time of different phases in 7050 aluminum alloy at different temperatures

7050铝合金的连续转变曲线反映合金连续冷却条件下的相变规律,是制定热处理工艺的重要依据。由图2 可知,η′亚稳相在 230~330 ℃ 最容易析出,合金在固溶过程要想获得过饱和固溶体,则必须在230~330 ℃温度区间的冷却速率大于2 ℃/s。

3 合金的单峰时效热处理工艺研究

3.1 合金的固溶处理

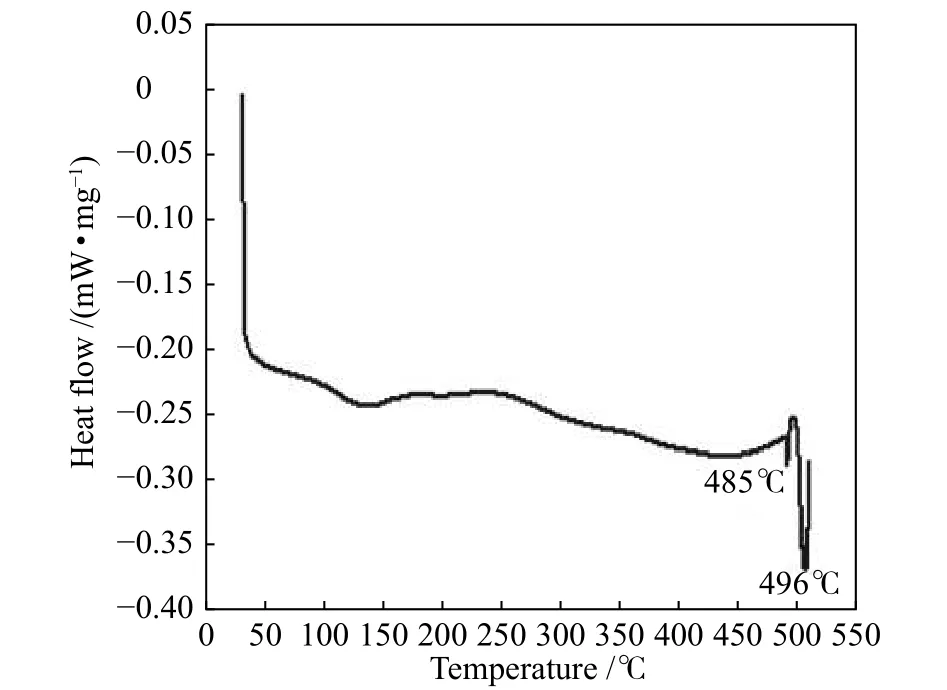

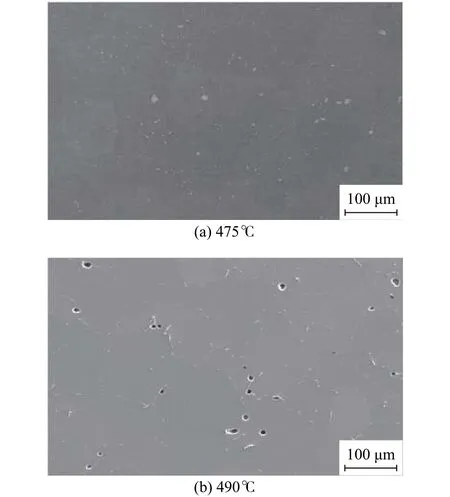

图3为7050铝合金的DSC曲线,可以看出,合金在485 ℃时开始有一个吸热峰,说明合金在此温度局部开始熔化,在496 ℃时有了明显的吸热峰,合金开始明显熔化,说明合金的固溶处理温度应低于485 ℃。图4分别为7050合金在475、490 ℃固溶3 h后在扫描电镜下的组织形貌,从图可以看出:合金在490 ℃下进行固溶处理后,有大量第二相粒子溶解到基体中,提高固溶体的过饱和程度,但是在组织中出现复熔球的过烧组织,且有晶界加粗现象。在475 ℃下进行固溶出处理后,合金并未出现过烧组织,经能谱检测,组织中白色斑点为未溶解于基体中的高熔点富Fe、Mn相。

图3 7050 铝合金 DSC 曲线Fig.3 DSC curve of 7050 aluminum alloy

图4 7050 铝合金不同温度固溶 3 h 后的 SEM 形貌Fig.4 SEM structure of 7050 aluminum alloy after solution at different temperatures for 3 h

3.2 合金的峰值时效处理

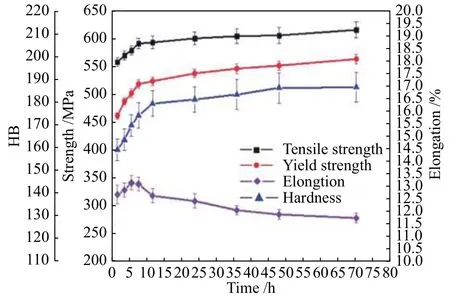

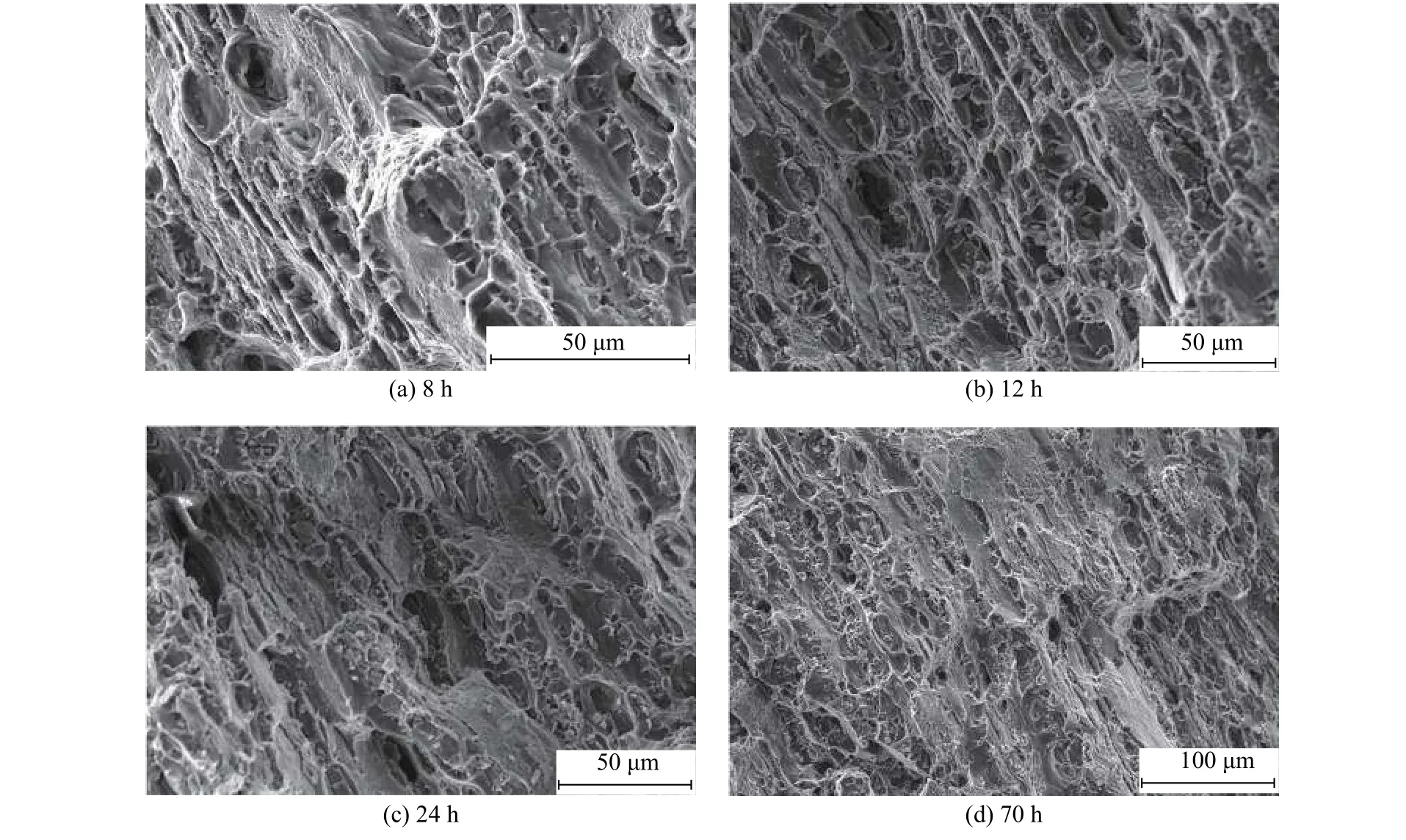

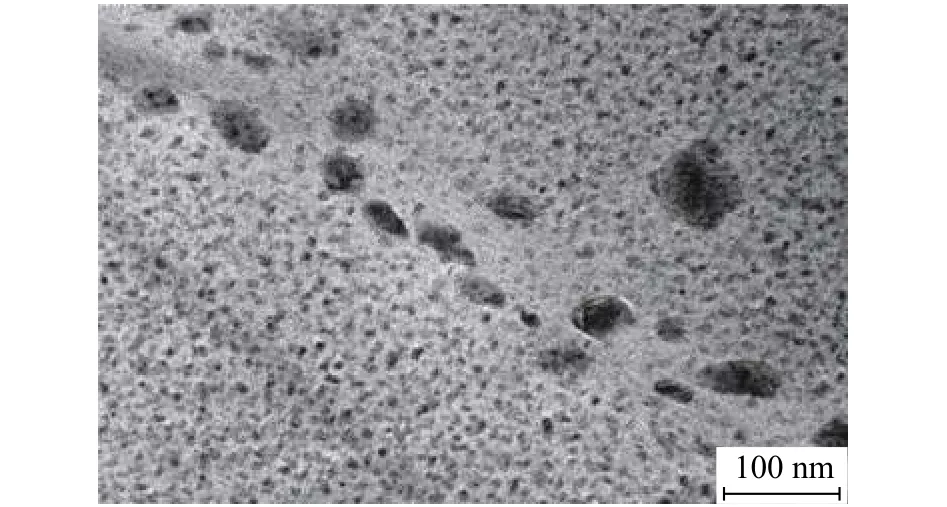

7050铝合金时效强化过程析出相的顺序为SSS→GP区→η′相→η相,其中 GP区和 η′相为合金主要沉淀强化相[11-12]。根据7050铝合金TTT和CCT曲线,当时效温度超过120 ℃时,GP区→η′相的孕育时间较短,为此,时效温度确定为120 ℃。图5为120 ℃下7050铝合金力学性能随时效时间的变化,从图中可以看出:时效时间超过2 h,合金的强度与硬度开始明显加速上升;当时效时间超过8 h,合金的强度与硬度的上升速率明显下降,强度与硬度曲线趋于平缓;当时效时间达到70 h,合金的抗拉强度为 619 MPa,屈服强度为 564 MPa,硬度为HB 186,合金的强度与硬度还在上升,说明合金还未进入过时效阶段。合金的断后伸长率随着时效时间的增加,先增加随后下降,当时效时间达到6 h时,合金的断后伸长率最大,为12.8%。图6为时效温度为120 ℃不同时间时效的拉伸试样断口形貌,从图中可以看出,所有的断口在微观上呈现穿晶韧窝型断裂与沿晶断裂的混合式断口形貌,时效8 h时,断口形貌中韧窝大而且深,断裂前塑性变形比较充分,随着时效时间的延长,韧窝开始变小,深度变浅,数量变少,呈现冰糖状的沿晶断裂的断裂面数量增多,说明合金塑性开始变差。这主要是由于随时效时间的增加,在晶界上析出大量粗大的强化相,容易成为裂纹扩展的通道,从而影响合金塑性和断裂韧性,这一点从图7中合金在120 ℃时效70 h,晶界析出相组织照片中可以得到证明。

图5 120 ℃ 下 7050 铝合金力学性能随时效时间的变化Fig.5 Variations of mechanical properities of 7050 aluminum alloy at 120 ℃

4 结论

1)7050铝合金的 TTT曲线整体呈“C”形,GP区、亚稳相和稳定相鼻尖温度分别为140、330、380 ℃,对应的孕育时间为 0.002、0.007、0.200 h。η′相无析出的临界冷却速率为2 ℃/s。

2)DSC曲线表明合金在485 ℃出现吸热峰,若固溶温度超过485 ℃,7050铝合金将出现过烧组织。

图6 120 ℃ 不同时效时间的拉伸试样断口形貌Fig.6 Facture surface of 7050 aluminum alloy after different aging times at 120 ℃

图7 120 ℃ 时效 70 h 合金晶界析出相组织照片Fig.7 TEM bright field grain boundary precipitate image of aging 70 h at 120 ℃

3)时效温度为120 ℃,随着时效时间的延长,合金的强度硬度持续增加,时效70 h未见过时效特征,合金断后伸长率先增加随后减小,时效8 h时,合金强度和韧性有较好配合,抗拉强度为593 MPa,屈服强度为516 MPa,断后伸长率为12.6%。

4)120 ℃下时效不同时间,拉伸断口均呈现穿晶韧窝型断裂与沿晶断裂的混合式断口形貌,随着时效时间的增加,韧窝的大小开始变小,深度变浅,数量变少,呈现冰糖状的沿晶断裂的断裂面数量增多。