海上平台闭排泵振动原因分析及减振处理

2020-11-26彭可伟张海荣

彭可伟,张海荣

(中海石油(中国)有限公司湛江分公司, 广东 湛江 524057)

海上平台处理闭排罐液体主要采用离心泵和柱塞泵这两种泵进行加压外输,在实际应用中发现,离心泵由于价格高、效率低、能耗大、维修复杂、受介质中溶解气影响打不起压力等因素已不能满足工况需要,而柱塞泵由于价格较低、效率高、排量稳定、维修简单,输送介质特性要求不高,逐渐得到广泛应用。但在运行中,柱塞泵的振动直接影响输液工作,主要表现在输液管线振动大导致管卡松动、管线上压力表、压力传感器受损、闭排罐液位传感跳变引起平台生产关停。因此,柱塞泵的减振措施对安全生产有着极其重要的意义。

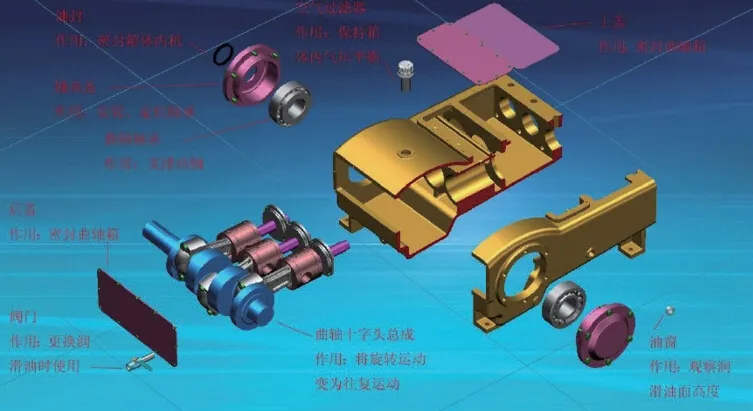

1 柱塞泵工作原理

某平台闭排泵为柱塞泵,组成分动力端(图1)和液力端(图2);动力端包括:曲轴、传动箱、十字头、曲柄连杆机构、传动轴等;液力端包括:泵头体,进、排液阀,填料函,密封件等。工作原理为:当柱塞在曲轴带动下做回程运动时,液缸的容积逐渐增大,形成了局部真空,排液阀处于关闭状态,在压差作用下,进液阀打开,液体进入液缸内,柱塞继续移动到回程位置极限时,吸液过程终止。这时,工作缸内吸液最多。当柱塞做进程运动时,液缸内的容积逐渐减少,液体受挤压,压力增加,使进液阀关闭,排液阀打开,液体从排出管中排出。柱塞达到进程极限位置时,工作腔的容积最小,排液过程完毕。柱塞在曲轴的带动下,再次做回程运动。由于柱塞不断地往复运动,吸排液过程就不断地交替进行,高压液体于是不断地输出。

图1 动力端组成

图2 液力端组成

2 柱塞泵振动原因分析

柱塞泵的供液不是一个连续过程,就出现了供液有间断的现象,而柱塞泵的振动主要是由于供液不稳定,柱塞泵的压力变化所引起的,通常主要表现为出口管线的振动,而管线的振动是由压力的波动引起的,压力的波动又是由流量波动引起的。其关系表现为:流量波动→压力波动→管线振动。

2.1 供液不平稳对振动的影响

通常,在没有灌注泵时,闭排泵主要依靠与闭排罐内液体的压力差来实现供液。因此,当罐内液面逐渐下降时,闭排泵会随之出现供液不足,引起不同程度的振动。特别是大排量闭排泵只有单一进口时,如果进口管线过长,且阀门及弯头过多时,会增大液体的局部水头损失,从而降低了泵的吸入能力,造成供液不平稳,引起振动。

2.2 柱塞泵的压力变化对振动的影响

柱塞泵工作过程中,伴随着流量周期性的变化,液体在流动过程中就有加速度和减速度,泵的吸入管线和排出管线就会产生周期性的振动。这就说明,柱塞泵液缸内的压力是不断变化的,从而产生惯性力,引起泵内及管线内液体的压力波动。为此,必须弄清楚压力变化规律,以便采取必要的措施。由于柱塞泵的吸入过程和排出过程是交替进行的,两个过程压力变化也就完全不同,应分别进行研究。

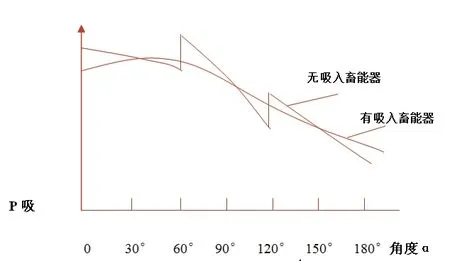

(1)吸入过程中吸入压力的变化

液体在从闭排罐经吸入总管到达柱塞端面的过程中,吸入压力受罐内液面压力、吸入流道内液流阻力及惯性水头、吸入阀阻力等因素的影响。吸入压力变化如图3所示。

图3 柱塞泵吸入压力变化示意图

由图3可知,在吸入总管安装吸入蓄能器后,吸入压力变化的曲线趋于平滑,即意味着吸入压力的波动幅度大大降低,这将利于泵的正常工作。

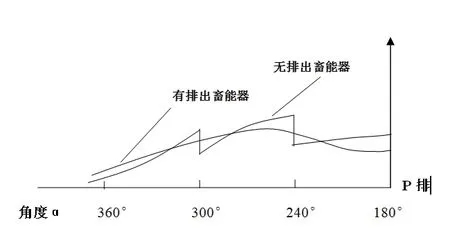

(2)排出过程中排出压力的变化

排出过程中,柱塞挤压泵内液体,使压力提高,以克服液体在排出流道中的流动阻力和惯性力,以及排出阀的阻力和惯性力,增加液体的高度,并使液体具有一定的流动速度。排出压力变化如图4所示。

图4 柱塞泵排出压力变化示意图

由图4可知,在排出总管安装吸入蓄能器后,排出压力变化的曲线趋于平滑,即意味着排出压力的波动幅度大大降低,这也利于泵的正常工作。

3 闭排泵减振改造应用实例

3.1 改造前存在的问题

某平台闭排泵为柱塞泵,自平台投产以来,每次在启动闭排泵的过程中,闭排泵基座和出口管线振动非常大,每次都导致闭排罐液位关停信号跳变至关停值引起关停。因此每次启泵前必须先要旁通闭排罐压力高高、低低关停信号,防止误动作。同时在闭排泵运行几次以后管线上的管卡振动松脱,压力表指针振断,需要频繁更换压力表。

3.2 原因判断及解决措施

针对平台闭排泵的实际情况,结合上面阐述的柱塞泵振动原因分析,可从以下几方面进行分析判断,以找出适合本平台闭排泵的减振方法。

3.2.1 闭排泵的选型和安装

某平台闭排泵为卧式三柱塞泵,额定工作压力2850kPa,为系统最大工作压力的1.24倍;泵进口管线为2”,管线短、弯头少,且管线上安装有Y型滤器;整套泵为成撬安装,泵和电机有共同的基础支座,结构牢固,因此从泵的选型和安装来看是合理的。

3.2.2 改变供液方式

从供液方面看,因为闭排罐设计为常压容器,所以罐内介质的流动性直接影响到泵的吸入口压力,一旦介质中杂质变多,滤器堵塞,泵的振动就会变大。而如果考虑在闭排泵进口安装灌注泵,通过离心泵向闭排泵内灌注液体,理论上能使闭排泵获得较平稳的液流,从而减小压力波动和管线的振动。但灌注泵的安装运转,又增加了设备损耗及电能的消耗,而且受限于现场狭小的空间,并不可行。因此只能通过日常滤器的勤清洗、保证进入闭排罐的液体减少杂质的方式来避免供液不足引起的振动。

3.2.3 加强维护保养

闭排泵做为油田的关键设备,油田有严格的PM制度,会定期检查泵体的使用状况,按照检查表对电机和泵体进行维护保养、液压油清洁和更换、蓄能器功能测试等,能够保证闭排泵的完好性。

3.2.4 出口管线增加支撑

为了减少出口管线振动造成的压力表损坏,平台也在出口管线上每隔一段就增加支撑进行加固。但是也带来了新的问题,由于管线的振动造成支撑的共振,进而带动支撑上其它管线的振动。而且随着闭排泵的使用,支撑和管线连接的管卡发生松脱,甚至断裂。因此此种方法也不能彻底解决问题。

3.2.5 安装柔性软管

最后,采取在闭排泵出口管线加装一段柔性软管的方法来避免压力波动直接作用于管线上。具体就是把闭排泵出口管线切割掉一段,在切割部位加装一段60cm长的柔性软管。前后共采用两种材料的软管进行减振尝试。

第一种方式是使用一段钢丝挠性软管,如图5所示。

图5 更换后的钢丝挠性软管段

使用钢丝挠性软管后,管线振动明显减小,但在使用几个月后,由于泵出口压力波动及管线振动的原因,钢丝挠性软管发生弯曲变形,最终破裂。如图6所示。

图6 钢丝挠性软管发生弯曲变形

第二种方式是使用一段高压橡胶软管,如图7所示。

图7 更换的高压橡胶软管段

使用高压橡胶软管后,管线振动明显减小,运行两年无变形、无损坏。

对比两种管线的减振作用,认为高压橡胶软管更加适应管线内部流体的压力波动及外部的振动,相对钢丝挠性软管,更加适合柱塞泵这种压力波动的泵类减振。

3.3 改造后效果

某平台闭排泵出口管线上加装高压橡胶软管后运行稳定,达到了减振的目的。

3.3.1 运行更加平稳

使用高压橡胶软管后,管线振动明显减小,管线上压力表、压力变送器再未被震坏,管线上无需再增加支撑进行紧固,周围设备不会再引起共振,噪声降低。高压软管耐压强、能够适应内部流体的压力波动,运行至今未发生过破裂,能够满足现场减振的需要。

3.3.2 经济效益显著

通过加装高压橡胶软管,彻底避免了闭排罐液位传感因振动跳变引起的生产关停。保证了油井的连续生产,避免了电潜泵关停,保护了绝缘,延长了使用寿命。

3.3.3 推广应用价值

目前海上很多平台同类型的泵都存在振动大的问题,通过加装高压橡胶软管的方式进行减振,成本低、改造简单、更换方便,适宜进行推广应用。

4 结论

闭排泵出口管线上安装一段高压橡胶软管的减振改造措施在某海上平台应用获得成功。既减少了管卡松脱、压力表震坏的次数,避免了出口管线振裂的风险,又避免了闭排罐液位传感因振动发生跳变引起的生产关停。

◆参考文献

[1] 朱俊华,战长松. 往复泵[M].北京:机械工业出版社,1992.

[2] 尹赐禹. 柱塞泵振动原因分析[J].中国设备工程,2004,(10):29.

[3] 白松仁,周国强,别锋锋. 往复式柱塞泵的故障诊断[J].油气田地面工程,2011,30(2);63-64.

[4] 崔天生. 压缩机的安装维护与故障分析[M].西安:西安交通大学出版社,1993:158.

[5] 丁涌. 柱塞泵系统减振技术的应用[J].油气田地面工程,2012,31(7):33-34.

[6] 曾明星,潘树林,陈刚. 大型活塞式压缩机管道振动原因分析与减振技巧[J].化工设备与管道,2004,41(5):32-33.