悬链式单点装置回转轴承启动力矩的确定

2020-11-26王屹张勇青马德强吴楠

王屹,张勇青,马德强,吴楠

(海洋石油工程股份有限公司, 天津 300451)

悬链式单点系泊(Catenary Anchor Leg Mooring,英文缩写CALM)是世界上最早被采用的单点系泊方式。据不完全统计,目前世界上共有单点装置560余座,其中悬链式单点装置约为500座[1]。

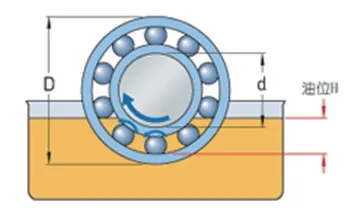

悬链式单点装置由一个大直径的圆柱形浮筒作为主体,中间安装有一个转台,通过轴承将浮筒与转台相连,可以实现转台360°自由旋转。其中该回转轴承通常直径约为4m,属于大型轴承产品。该轴承是单点系泊装置的核心部件之一,其启动力矩的确定将影响回转轴承的设计选型,因此对回转轴承的启动力矩进行研究具有重要意义。

1 轴承启动力矩的研究

1.1 启动力矩理论公式的建立

回转轴承的启动力矩是指轴承从静止状态到开始相对转动的一瞬间所需克服的摩擦阻力矩。因此,只有轴承本体的摩擦力矩和密封件的摩擦力矩需要考虑。

回转轴承在旋转过程中,由于其外圈、内圈、保持架、钢球、密封件五大件之间互相接触,故存在摩擦阻力。其摩擦由以下几部分组成:滚动体和滚道间的滚动摩擦和滑动摩擦;保持架与滚动体及套圈引导面之间的滑动摩擦;滚子端面与套圈挡边之间的滑动摩擦;润滑剂的黏性阻力;密封件的滑动摩擦等。

当环境温度在20-30℃时,启动力矩可用以下公式计算(出自SKF的轴承设计手册[2])

即轴承的启动摩擦力矩为轴承摩擦力矩和轴承密封件摩擦力矩两者之和。

其中:Mq为启动摩擦力矩,Nmm;M为轴承摩擦力矩,[Nmm;Mseal为密封件的摩擦力矩Nmm。

Mseal密封件的摩擦力矩由于需要基于密封件厂家提供相应的数据,出于材料特性参数保密等方面的原因,即使是一些较大轴承厂家也很难从密封厂家那里获得这些相关数据。因此,一些国内轴承厂家基于他们长期的轴承制造经验,总结了一套回转轴承启动力矩的计算方式。

洛阳轴承厂(LYC)是我国三大轴承厂之一,根据与其专家的交流,他们给出了一个简化的计算公式:

即轴承的启动摩擦力矩需要克服2倍的轴承摩擦力矩,才能保证轴承能够顺利启动。因此在考虑启动轴承力矩的时候,可简化为计算轴承的摩擦力矩。

1.2 轴承的摩擦力矩

摩擦力矩是回转轴承重要的性能参量,它的一些重要的性能指标如运转平稳度和精确度都受其影响。回转轴承在运转时,内圈、外圈、保持架及滚动体之间产生相对运动,同时也产生与转动方向相反的阻碍运动的综合力矩,即摩擦力矩[3]。

1.2.1 摩擦力矩的影响因素

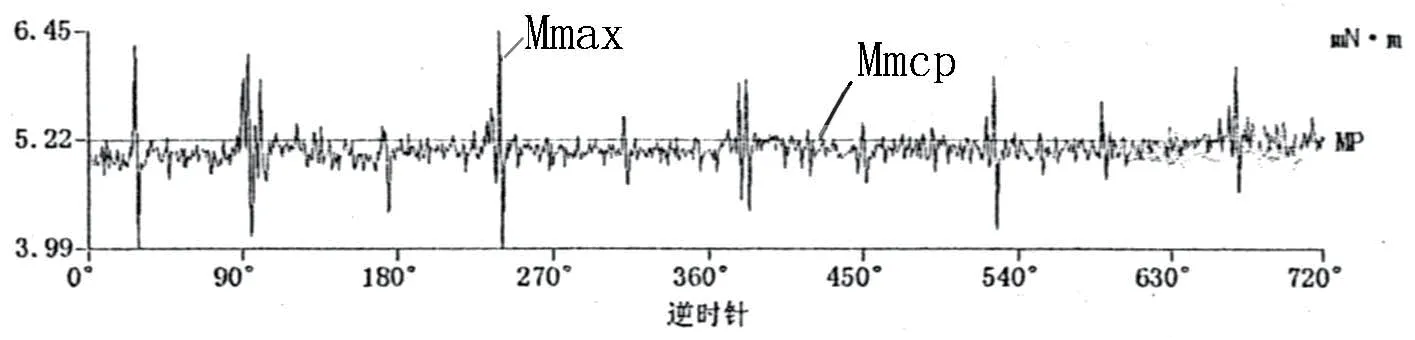

摩擦力矩与轴承类型、结构、尺寸、制造精度等有关,同时受载荷、转速、润滑等工况条件的影响。另外,轴承摩擦力矩也受各种不确定因素如轴承内油膜弹变、加工误差、外部环境等因素的影响,这些影响因素是不断变化和不容易把握的。所以摩擦力矩值是一个随时间变化的量,其规律很难发现。图1为通过实验获得的轴承的摩擦力矩[4]。

图1 轴承摩擦力矩测试实验结果

从图1中可以看出轴承在旋转过程中每个位置都具有某一个摩擦力矩值,即被测量轴承摩擦力矩是个随机变量。在应用计算公式计算时虽然不能准确计算轴承工作时的某一摩擦力矩值,但理论的分析和计算可以为摩擦力矩的平均值(即Mmcp)的数值分析提供参考和依据,下面是三种摩擦力矩计算方法的简单介绍。

1.2.2 摩擦力矩的计算方法

(A)一般计算方法

滚动轴承的摩擦力矩用M来表示,它由与轴承载荷无关的M0和与轴承载荷有关的M1两部分组成,即:

M=M0+M1

(1)M0的计算

在高速轻载的应用场合,M0起主要作用。它主要与轴承类型、润滑剂的黏度和数量、轴承转速有关。

当2000≥vn时,M0=f0(vn)2/3dm3×10-7

当2000<vn 时,M0=160x10-7f0dm3

式中:f0是与轴承类型和润滑有关的系数;v是轴承工作温度下润滑剂的运动黏度(对润滑脂取基油的黏度),mm2/s;n是轴承的转速,r/min;dm是轴承平均直径,mm,dm=0.5(d+D),d为轴承内径,D为轴承外径,均为mm。

(2)M1的计算

M1主要是弹性滞后和接触表面滑动的摩擦损耗,可由下式计算:

M1=f1(Fa+Fr)dm

式中:f1是与轴承类型和载荷有关的系数;Fa是轴承的轴向载荷;Fr是轴承的径向载荷。

(B)SKF计算方法

基于SKF推出最新的摩擦力矩计算的经验公式:

M=Mrr+Msl+Mdrag

其中:Mrr为滚动摩擦力矩;Msl为滑动摩擦力矩;Mdrag为阻力损失、搅动、泼溅等产生的摩擦力矩

(1)Mrr的计算

滚动摩擦力矩可通过以下公式计算:

Mrr=φishφrsGrr(νn)0.6【注】

其中:φish为进口剪切加热减缩系数;φrs为运动补油/缺油的减缩系数;Grr为滚动摩擦力矩变量;ν为转速,r/min;n为润滑油在工作温度下的运动黏度或润滑脂的基油黏度,mm2/s。

(2)Msl的计算

滑动摩擦力矩可通过以下公式计算:

Msl=Gslµsl【注】

其中:Gsl为滚动摩擦力矩变量;µsl为滑动摩擦系数。

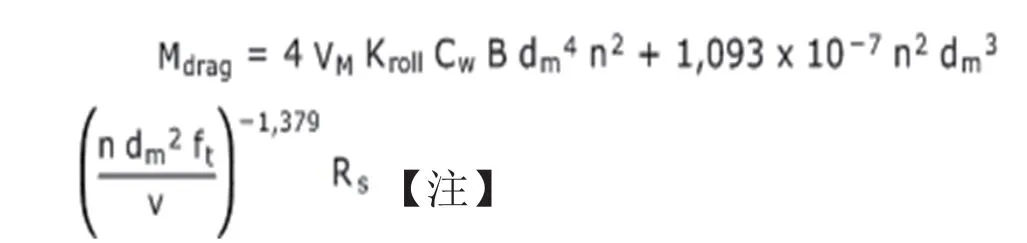

(3)Mdrag的计算

轴承在油浴中旋转时所产生的阻力损失也是总摩擦力矩的一部分,不应忽视。阻力损失不仅受轴承转速、油黏度、油位影响,也受储油罐的尺寸和几何形状影响。靠近轴承的外部油搅拌,可能产生自机械元件,例如齿轮或凸轮,也应该纳入考量。

SKF油浴润滑拖曳损失计算模型会考虑滚动体穿过润滑油所遇到的阻力以及润滑油黏度的影响。

图2 轴承油浴模型

滚子轴承拖曳损失的摩擦力矩可用以下公式估算:

其中:VM为拖曳损失系数;Kroll为滚子轴承相关常数:

Cw为拖曳损失摩擦力矩公式中使用的变量和函数;

B为轴承宽度,mm;

dm为轴承平均直径,mm=0.5(轴承内径+轴承外径);

N为转速,r/min;

ν为在工作温度下的运动黏度,mm2/s。

【注】相关计算数值及公式可参阅SKF轴承设计手册。

(C)简化模型计算法

基于相关的参考文献[5],对SKF推出的滚动轴承摩擦力矩计算模型进行了分析,并结合算例和一般计算方法进行了比较,在重载和低速时,两者的差别并不明显,在轻载和高速时,两者的差异较大,SKF推出的摩擦力矩的计算模型计算的结果更为准确。

以上两种计算方法尽管都能计算出滚动轴承的摩擦力矩,但这两个方法无一例外都比较繁琐,而且需要基于大量的经验数据,这两种计算方法主要适用于轴承的制造厂家,而常规的计算方式很难快捷有效地对摩擦力矩进行计算。

因此也有一种简化模型的计算方法,该计算方法已经获得了SKF和LYC的认可,可作为一种比较简化的且相对准确的计算轴承摩擦力矩的方法。

在满足良好润滑和正常运行的条件下,可通过恒定摩擦系数μ,充分精确地估算出摩擦力矩,摩擦力矩可通过以下公式估算:

M=0.5μPd

其中:μ为轴承的恒定摩擦系数,见表1;P为当量轴承动载荷,N;d为轴承内径,mm。

表1 轴承的恒定摩擦系数

2 模型实例计算

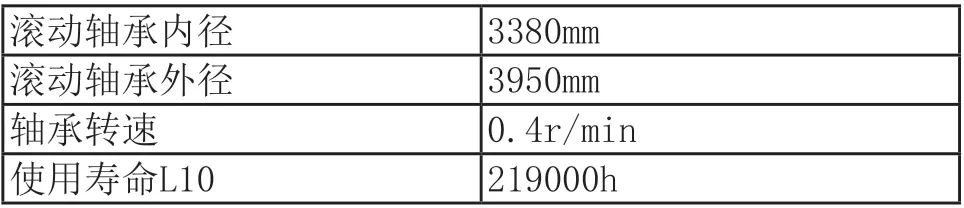

选取某一海上悬链式单点系泊为计算模型,基于其提供的轴承载荷和已确定的轴承尺寸和规格,对回转轴承的启动力矩进行计算。

由于不是轴承制造厂家,很难获得一些轴承计算模型数据,因此本文采用简化模型计算法获得轴承的摩擦力矩M,进而计算出该回转轴承启动时所需的最小力矩。

2.1 模型的基础数据

表2 回转轴承的尺寸和规格

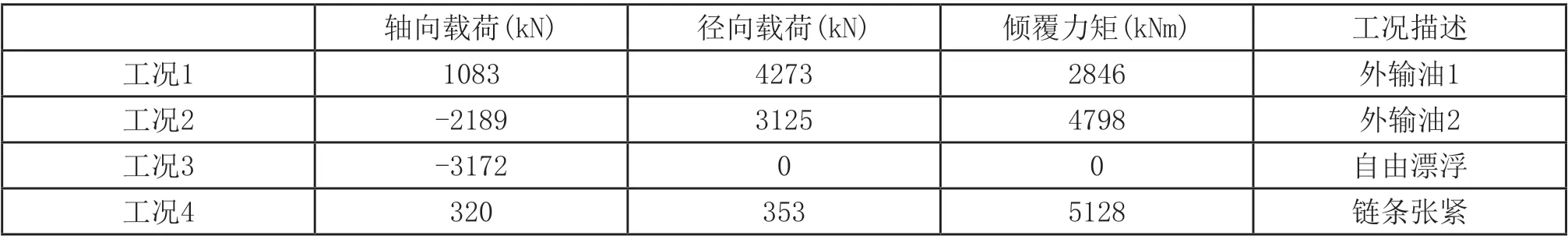

表3 回转轴承的静态载荷

表4 回转轴承的动态载荷和疲劳分析

2.2 模型的计算

基于上述理论公式,对该悬链式单点系泊装置中的回转轴承的启动力矩计算如下:

(1)当量动载荷P

当轴承既受径向力Fr又受轴向力Fa时,须将Fr、Fa与转换为与确定基本额定动载荷的载荷条件一致(纯径向力或轴向力)的等效力,即当量动载荷。

当Fa/Fr小于等于e时,P=Fr;

当Fa/Fr大于e时,P=XFr+YFa

其中:X、Y为径向、轴向载荷系数;e为结构系数,当为球轴承时e为3,当为滚子轴承时e为3.33;

Fa/Fr=3172/4273≤e;

故:当量动载荷P=Fa=3172kN

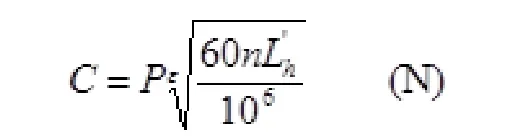

(2)额定动载荷C

其中:n为轴承转速;L10为轴承使用寿命;

C=3172×(0.4×219000/16670)1/3.33=5514kN

(3)摩擦力矩M

通过查表,μ取0.005;

M=0.5μPd=0.5×0.005×3172×3.38=26.8kN·m=2.68ton·m;

Mq需≥2倍的M;

因此所需的最大启动力矩至少为5.3ton·m

3 结果论证

根据计算所得,对于本悬链式单点系泊装置中的回转轴承,基于现有的模型进行计算分析,所选用的轴承的启动力矩最小值为5.3ton·m。而轴承制造厂家所提供的该轴承的平均启动力矩为

4~4.9ton·m。

由于在设计计算时,所有的载荷及系数均为最大参考值,所以会造成计算的结果偏大。但是该理论计算结果已经接近了轴承制造厂家所提供的数值,可在不确定轴承的启动力矩时,采用该计算方法进行参考。

◆参考文献

[1] 邓毅峰. 海洋工程之单点系泊最新进展与前景[EB/OL].http://www.doc88.com/p-971315376159.html.

[2] SKF轴承设计手册[EB/OL].https://www.doc88.com/p-18646142477.html?s=like&id=1

[3] 张国兴. 滚动轴承的摩擦力矩[J].现代机械,1991,(2):19-21.

[4] 洛阳轴研科技股份有限公司. 滚动轴承摩擦力矩测量技术[A].2003年中国轴承检测技术研讨会论文集[C].杭州:2003.

[5] 朱爱华,朱成九,张卫华. 滚动轴承摩擦力矩的计算分析[J].轴承,2008,(7):1-3