半固态法制备混杂增强铝基复合材料的性能及增强机制研究

2020-11-26陈亚西关丽娜刘春秋

陈亚西,关丽娜,刘春秋

(1.滁州学院 材料与化学工程学院,安徽 滁州 239000;2.黑龙江兰德超声科技股份有限公司,黒龙江 哈尔滨 150001;3.哈尔滨工业大学资产投资经营有限公司,黑龙江 哈尔滨 150001)

6061铝合金具有中等强度、耐腐蚀、韧性好、易于成形加工、可焊性优异、易于涂层、具有热处理强化性等优点,广泛应用于飞机、船舶、照相机零件、五金、电子配件中[1]。为了更好满足社会需求,进一步提高6061铝合金材料性能(如刚度、强度、耐磨性、高温性能、热物理性能等)成为广大科研工作者研究热点之一。研究表明铝合金中添加增强体是提高其性能的有效途径之一[2-6],由于各种增强材料相互补充,混杂增强将明显提高或改善单一增强复合材料的某些性能,从而扩大基体材料设计的自由度[7-10]。

在液-固两相共存区半固态金属具有很好的流动性和粘性,利用半固态金属粘度可以调整的优点,通过选择温度和加强搅拌,克服了大部分增强材料与金属母液不浸润而难以复合的问题,可提高增强体与金属基体之间的界面结合强度。同时,半固态状态下基体中先凝固的固体颗粒在搅拌过程中不断与增强体发生摩擦和碰撞,有利于增强体分散,可改善制备复合材料时增强体的飘浮、偏析等技术难题,为复合材料的制备和成形提供了有利条件[11-12]。6061Al基体合金的半固态温度区间为582~652 ℃,固液两相区间较大,适合采用半固态方法进行成形,目前相关文献较少,因此研究拟采用半固态成形法制备混杂增强6061铝合金复合材料。

SiC颗粒和6061Al合金具有良好的相容性,用其增强的铝基复合材料弹性模量和耐磨性都很高,但强度依然偏低[2,4,12]。为进一步提高材料强度,考虑向6061铝合金中加入晶须。硼酸铝晶须(Al18B4O33,密度为2.93 g/cm3,弹性模量为400 GPa)有着十分优良的物理特性[13],且原料来源丰富,制造工艺较为简单,价格低廉,仅为SiC晶须价格的1/20左右,是铝基复合材料良好的增强相[6,8-9,14]。

研究选用Al18B4O33晶须与SiC颗粒混杂增强6061铝合金,采用半固态成形法制备,获得复合材料的力学性能与显微组织,分析其增强机理,探索Al18B4O33晶须/SiC颗粒混杂增强6061铝合金的可行性。

1 仪器、原料及制备过程

1.1 仪器

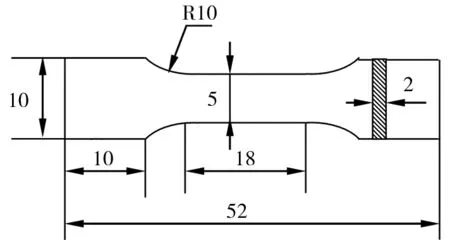

自制的半固态搅拌设备;采用日本电子JSM-6510扫描电子显微镜(SEM)观察微观结构;采用荷兰Philips公司生产的CM-12型透射电子显微镜(TEM)研究界面、位错组态及相结构;拉伸试验在INSTRON5569型电子拉伸机上进行(变形速率为0.5 mm/min),拉伸试样尺寸如图1所示。

图1 拉伸试样示意图

1.2 原料

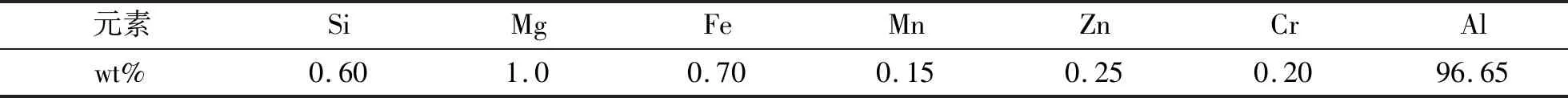

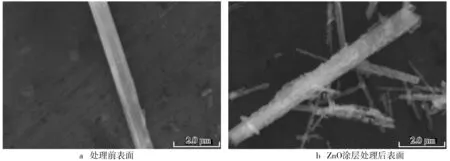

6061Al合金是由东北轻合金厂生产,其化学成分如表1所示。Al18B4O33晶须(长10~30 μm,直径为0.5~1.0 μm)为日本四国株式会社制造。研究采用化学沉淀法在其表面制备ZnO涂层,其微观形貌如图2所示。SiC颗粒是由郑州白鸽集团有限公司生产,平均粒径为10 μm左右,研究采用高温焙烧方法在表面形成一层致密SiO2膜。

表1 6061Al的化学成分

图2 硼酸铝晶须的表面微观形貌

1.3 半固态成形工艺流程

在半固态状态下辅助机械搅拌实现成形制备,搅拌过程中通入Ar气体避免材料氧化。具体半固态搅拌工艺的过程为:①将6061Al合金在电阻炉中熔化,并将Al18B4O33晶须和SiC颗粒预热到600 ℃备用;②在熔化后降低至640 ℃预定的搅拌温度,放下搅拌桨进行搅拌,搅拌速度为300 r/min,将预热的Al18B4O33晶须与SiC颗粒依次加入到正在搅拌的铝合金熔体中;③继续搅拌30 min;④将搅拌好的半固态浆料在缓慢搅拌的情况下重熔到700 ℃,搅拌目的是防止颗粒和晶须沉淀;⑤将重熔后的复合材料浇注到已经预热好的模具中,冷却至室温。

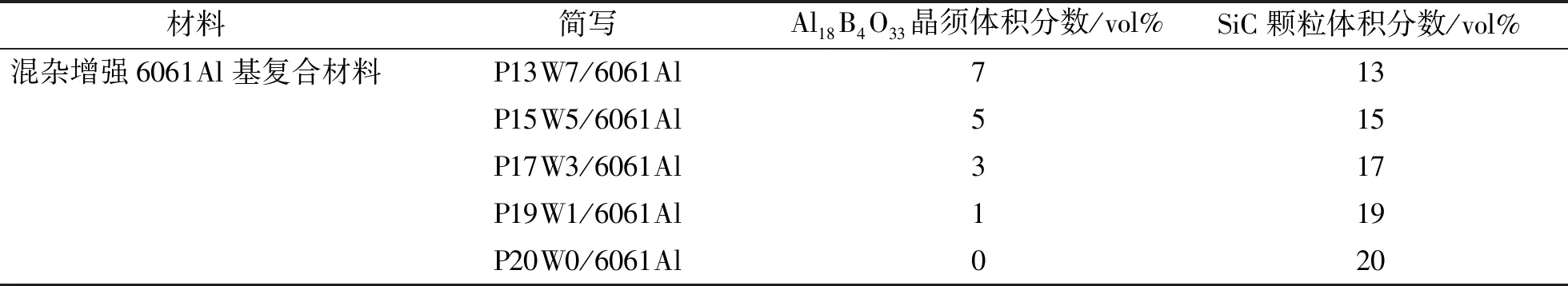

在混杂增强总体积含量为20%前提下,研究制备了不同Al18B4O33晶须与SiC颗粒比例混杂增强的6061Al复合材料,其具体材料成分如表2所示。

表2 复合材料组成与其简写对应关系

2 结果与讨论

2.1 复合材料表面形貌及拉伸性能测试

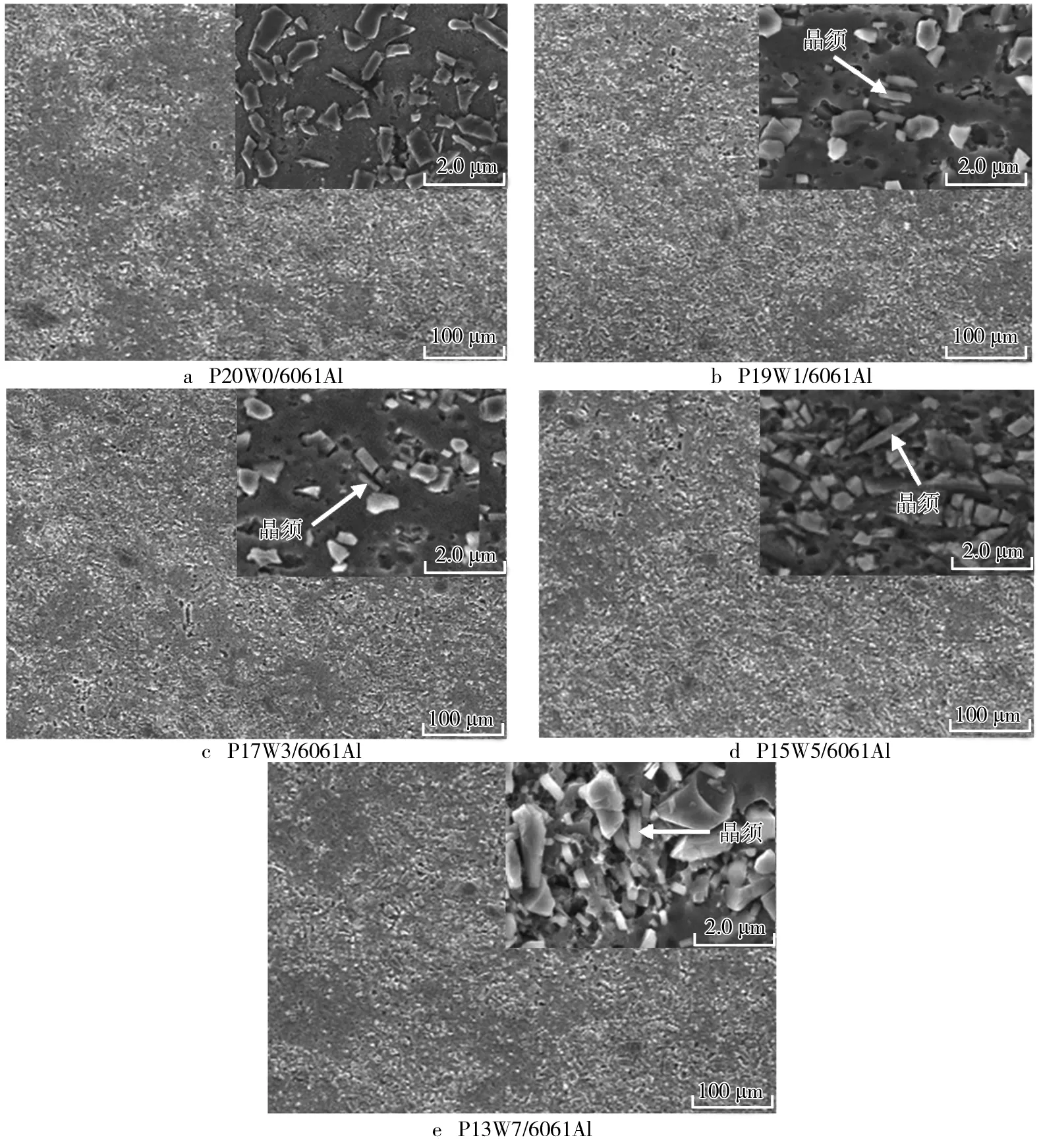

在制备混杂增强复合材料时,最不易解决的就是增强体均匀分布的问题,尺寸和形貌差距大的两种增强体之间的混合更增加了难度。研究采用半固态搅拌工艺制备的Al18B4O33晶须与SiC颗粒混杂增强的6061Al复合材料表面微观形貌如图3所示。640 ℃温度下6061Al基体合金中固相分数约为51.7%,机械搅拌作用将先凝固的枝晶状固体打碎磨细成固体小颗粒,这些固体小颗粒在半固态搅拌的过程中与晶须和颗粒不断摩擦和碰撞,改善晶须和颗粒在基体合金中的分布状态。从图中3可以看出,晶须与颗粒在基体中分布较均匀,没有明显偏聚现象,说明研究采用半固态状态下辅助机械搅拌制备混杂增强6061Al工艺参数合理可行。

图3 Al18B4O33晶须与SiC颗粒混杂增强6061Al复合材料表面显微组织

拉伸力学性能是评价复合材料性能是否优异的一个重要指标,对上述半固态法制备的复合材料进行拉伸力学性能测试,其结果如表3所示。

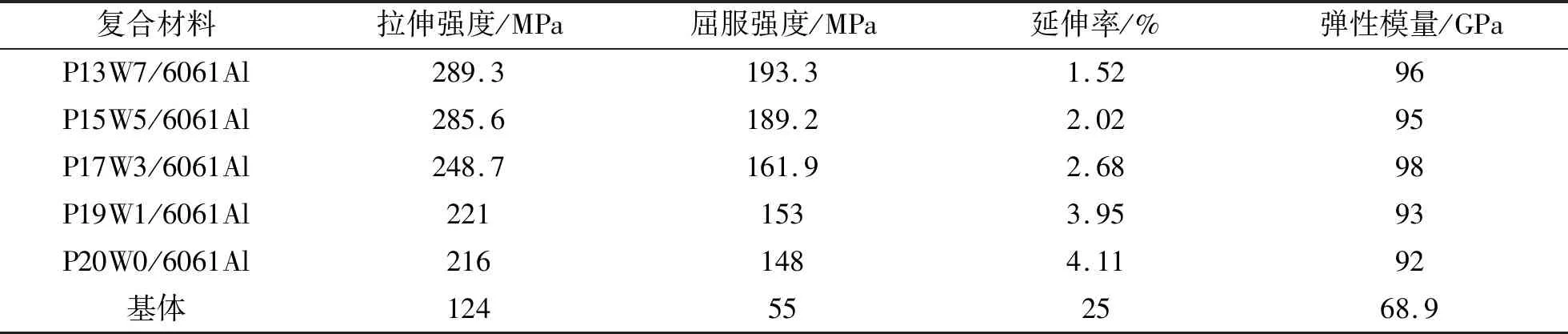

表3 Al18B4O33晶须与SiC颗粒混杂增强6061Al复合材料的力学性能

20%SiC颗粒的P20W0/6061Al试样拉伸强度与屈服强度为216 MPa、148 MPa,用等体积Al18B4O33晶须替换SiC颗粒,替换量分别为1%、3%、5%、7%时,拉伸强度依次增加2.3%、15.5%、32.2%、33.9%,屈服强度分别增加了3.38%、9.39%、27.83%、30.61%。随着Al18B4O33晶须添加量的增加,混杂增强铝基复合材料的抗拉强度、屈服强度比相同添加量的单一SiC颗粒增强铝基复合材料都有了显著提高,当晶须添加量超过5%时,增强效果放缓。

混杂增强铝基复合材料的延伸率比等添加量的SiC颗粒增强铝基复合材料有明显降低,替换量为1%、3%、5%、7%时,延伸率分别降低了4%、35%、49%、63%,结果可知,混杂增强对于材料的弹性模量无明显影响。

2.2 界面与断口形貌分析

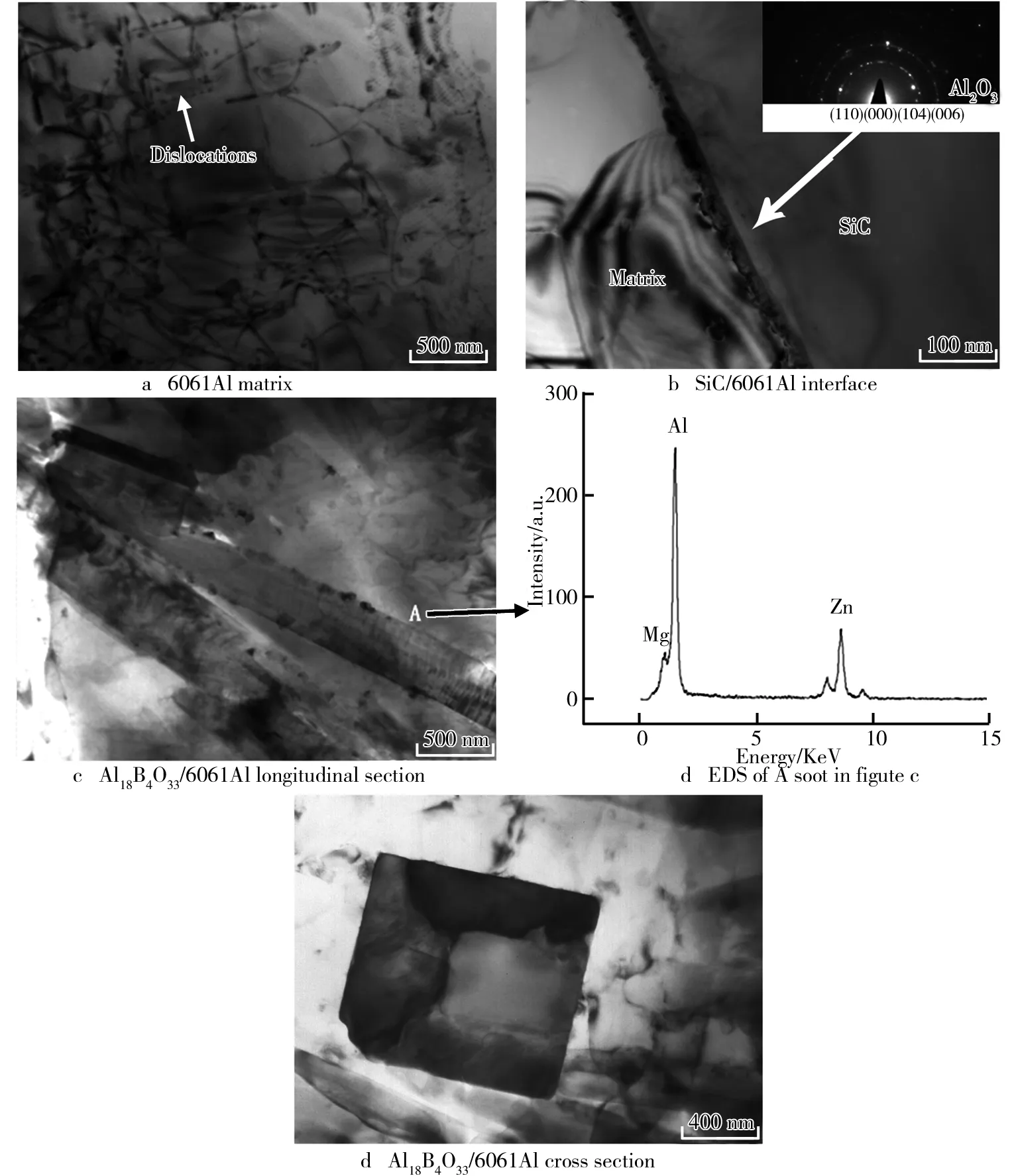

增强体与基体形成的界面微观形貌结构直接影响复合材料拉伸断裂行为,而试样断口形貌是断裂过程与行为的直接体现。为探究半固态法制备Al18B4O33晶须/SiC颗粒混杂增强6061Al铝基复合材料的增强机理,需对拉伸前试样界面结构进行TEM透射表征,TEM透射形貌如图4所示。对断裂过程形成的断口微观形貌进行表征,扫描形貌如图5所示。

半固态法制备的基体6061Al透射形貌如图4a所示,图4a中能观察到大量位错线;SiC颗粒与基体形成的界面如图4b所示,界面处存在约几十个纳米厚Al2O3界面层,此界面层是Al元素和SiC颗粒表面膜层SiO2发生化学反应所形成;晶须Al18B4O33与基体所形成的界面横截面如图4c所示;界面纵截面如图4e所示,图4e中晶须表面较光滑,轮廓清晰可见,晶须结构完整,说明基体与晶须间无严重的界面反应,Al18B4O33晶须表面的ZnO涂层减少了界面反应的发生;由于界面相数量过少,无法进行衍射斑点表征,对图中Al18B4O33晶须表面A点进行能谱分析,结果如图4d所示,从图4d能谱分析结果可知,大量Zn元素存在于晶须的表面,说明ZnO涂层存在于晶须和基体的界面上,可有效阻止Mg与Al18B4O33的有害反应[14-15],减少晶须损伤。

图4 复合材料中界面及基体的TEM透射分析

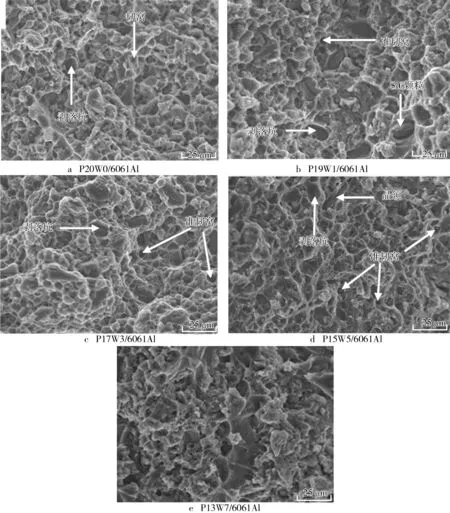

P20W0/6061Al试样拉伸断口如图5a所示。由图5a可知,宏观上断口呈现脆性断裂而微观上有部分韧性断裂特征,断口表面有一定数量韧窝,但深度较浅。此外,断口表面有与SiC颗粒尺寸相当的凹坑,应是SiC颗粒脱粘剥离后形成的“剥落坑”;P19W1/6061Al试样拉伸断口如图5b所示。与图5a较相似,但多了些以晶须残留在基体中的断头为凹点的“准韧窝”形状,图5b中并未观察到拔出的晶须或者留下的孔洞;P15W5/6061Al拉伸断口形貌如图5c所示。由图5c能观察到的“准韧窝”数量比图5b多,断口依然呈现部分韧性断裂特征;P15W5/6061Al断口形貌如图5d所示。由图5d可知,韧窝深度变得更浅,“准韧窝”数量较多,断口平整度增加,韧性断裂特征弱化;P13W7/6061Al断口形貌如图5e所示,断口处“准韧窝”数量多,几乎观察不到基体断裂形成的韧窝,断口非常平整,是典型的脆性断裂形貌。

图5 混杂增强复合材料断口形貌

2.3 增强机制探讨

通过前面的断口形貌分析,可知SiC颗粒与Al18B4O33混杂增强6061Al主要是颗粒的剥落与晶须拔断为主,现进一步探讨这种断裂机制发生的原因。基体6061Al拉伸强度、屈服强度、断裂延伸率及弹性模量分别为124 MPa、55 MPa、25%与68.9 GPa;SiC颗粒拉伸强度为21.0 GPa,弹性模量为450 GPa;Al18B4O33晶须拉伸强度为8 GPa,弹性模量为400 GPa,两种增强体拉伸强度与弹性模量均远高于基体。因此,若将相同外加载荷条件分别施加于基体与增强体时,基体6061Al形变量大于增强体。制成复合材料后,基体与增强体通过界面连接成一个整体,承受载荷时界面起应变协调作用,“迫使”界面处的增强体应变增加,“迫使”界面处基体减少应变,导致界面两侧不同的应力值而受到剪切力。

图5中并未观察到断口处有颗粒与晶须的明显拔出情况,可知界面结合强度足以抵抗此剪切应力。在微观结构上,基体与增强体所受应力不相等,增强体实际承受的应力值大于外加载荷,基体实际承受的应力小于外加载荷。外加载荷虽然已经达到55 MPa,实际上基体受到的力小于此值,因而并未发生屈服;载荷增至124 MPa,基体受到的力小于此值,也并未断裂。因此,添加增强体的复合材料测试屈服值与拉伸强度值均高于基体,与表3实测情况相符。

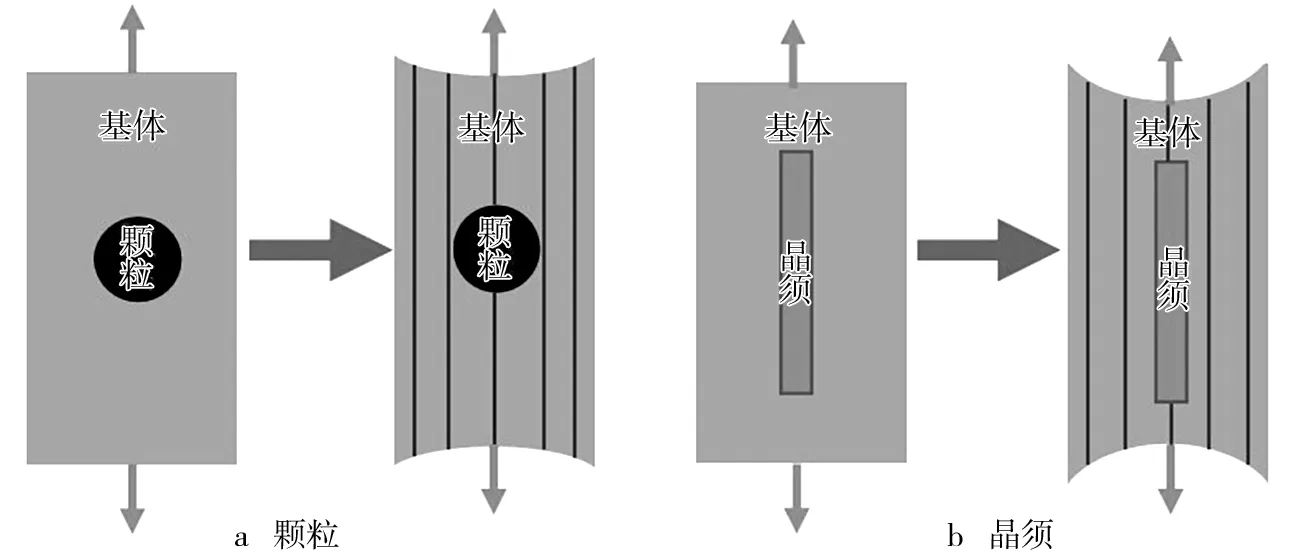

由于颗粒与晶须弹性模量及拉伸强度有差异,因而这两种不同增强体的存在对于复合材料中应力应变重新分配效果不完全一样,应力应变示意图如图6所示。包含颗粒的基体区域应力示意图如图6a所示,施加拉力载荷F时整个区域沿外力方向拉伸,与受力方向平行且穿过颗粒直径直线的区域颗粒承载最大(此直线上颗粒占比最大),此位置处基体承载力最小,此直线位置上应变也最小。距离颗粒越远这种应力应变不均情况越不明显,与受力方向平行且不穿过颗粒的区域基体均匀承担载荷,且相应应变最大。包含晶须的基体区域应力示意图如图6b所示,施加拉力载荷F拉伸时情况与颗粒相似,晶须与颗粒两种增强体的存在导致复合材料内部应力应变分配不均。实验所用晶须长度为10~30 μm,颗粒平均粒径为10 μm,所以晶须导致的应力分布不均情况高于颗粒。增强体通过界面约束了其附近基体,导致其不能完全自由变形,因此基体被分割成“变形限制区”与“准自由变形区域”(远离增强体处基体),而且晶须的这种约束限制作用大于颗粒。因而,晶须与颗粒混杂增强6061Al时其延伸率低于相同体积添加量的颗粒增强,且晶须量越多,复合材料延伸率越小,表3实测数值验证此推论。晶须添加量为7%时,大量基体的自由变形被约束,导致复合材料呈现明显的脆性断裂,如图5e所示。

图6 颗粒与晶须增强复合材料中应力示意图

断裂是裂纹形核与扩展的结果,需进一步分析裂纹形核的位置。从图5断口微观结构中并未观察到颗粒与晶须的明显拔出情况,因此排除了晶界处萌生裂纹的可能,裂纹最初萌生的位置可能在基体内或增强体断裂。

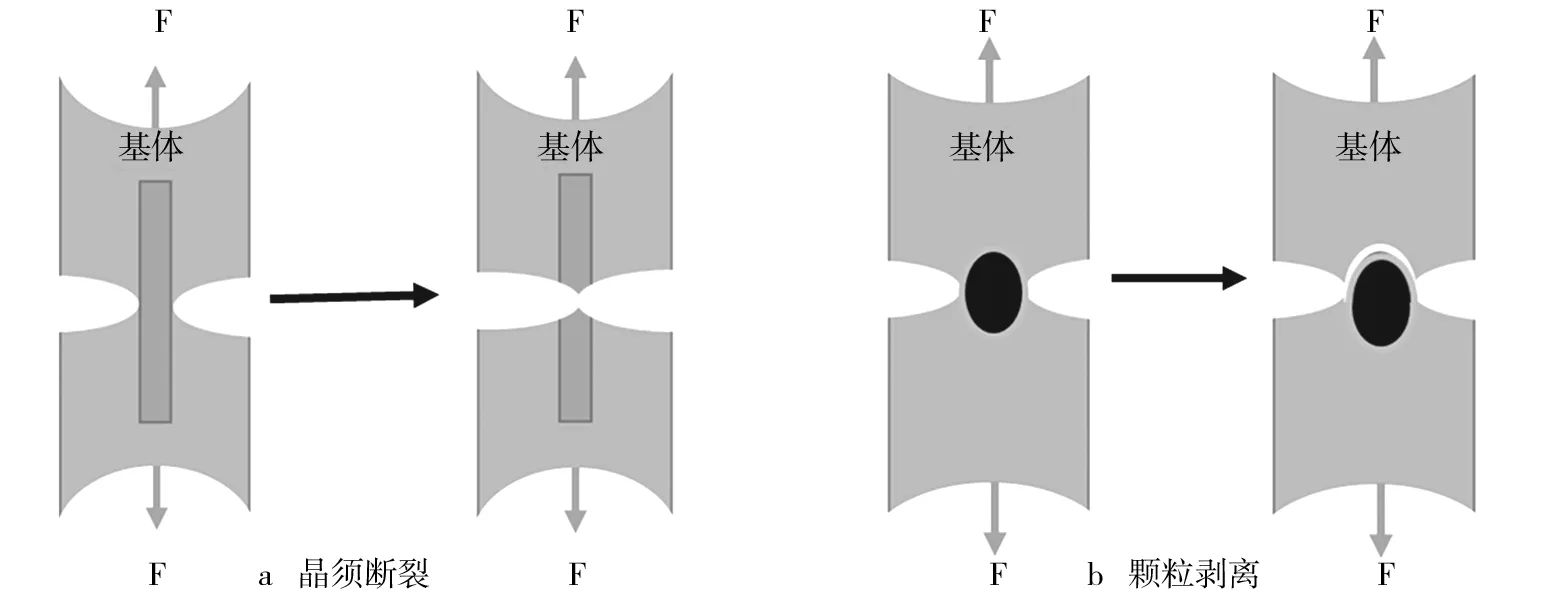

若裂纹萌生于基体中,此时外加载荷主要由增强体承担,增强体通过界面带动其四周基体进一步产生拉伸变形。随着裂纹的进一步扩展,增强体自身被拉断或者拔出,基体中裂纹萌生与扩展示意图如图7所示。晶须因为太长,被整体拔出难度大,最终被拔断,在断口上形成以断头为中心的突起如图7a所示;颗粒连同包裹的基体一起被剥离拔出如图7b所示。在图5复合材料断口微观形貌中,并未发现以晶须断头为中心的突起,说明晶须颗粒混杂增强6061Al复合材料中裂纹并不是萌生于基体中。

图7 基体中裂纹萌生与扩展示意图

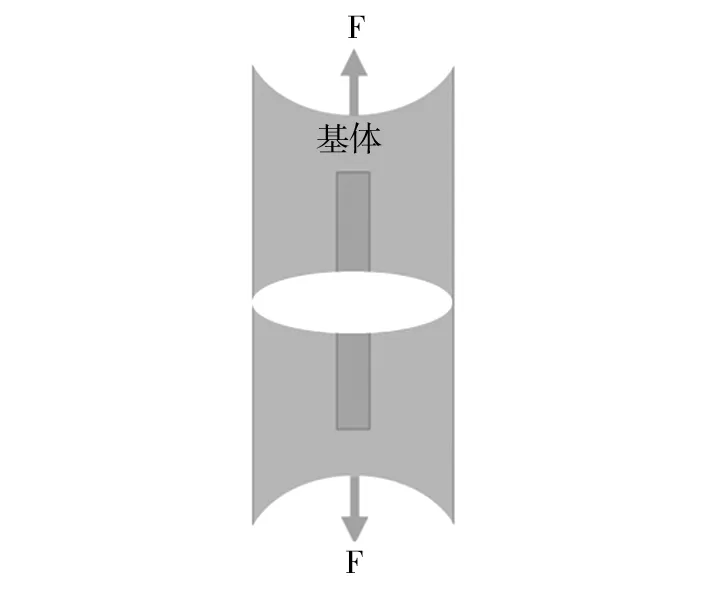

研究所用晶须直径为0.5~1.0 μm,拉伸强度为8 GPa;SiC颗粒拉伸强度为21.0 GPa;颗粒平均粒径为10 μm,所以如果裂纹萌生位置为增强体断裂处,应该在晶须断裂处而不是颗粒被拉断处。晶须拉断后,裂纹在周围基体中扩展,此时全部载荷由基体承担,基体将产生大量变形,裂纹继续扩展整个试样断裂,在断口上形成以断头为中心的凹坑,如图8所示。从图5中大量以晶须断头为中心的凹坑“准韧窝”的存在与图8相符可知,采用半固态法制备的晶须/颗粒混杂增强铝基复合材料裂纹萌生于晶须的断裂处。

图8 裂纹萌生于晶须断裂处与扩展示意图

3 结论

6061Al合金的半固态区间为582~652 ℃,固液两相区间较大,适合采用半固态方法进行成形,研究采用半固态制备技术辅助机械搅拌制备SiC颗粒与Al18B4O33混杂增强6061Al复合材料。拉伸测试结果表明:在混杂增强总体积含量为20%前提下,用等体积Al18B4O33晶须替换SiC颗粒,替换量为1%、3%、5%、7%时,拉伸强度依次增加2.3%、15.5%、32.2%、33.9%,屈服强度分别增加了3.38%、9.39%、27.83%、30.61%。随着Al18B4O33晶须添加量的增加,混杂增强铝基复合材料的抗拉强度、屈服强度比相同添加量的单一SiC颗粒增强铝基复合材料都有了显著提高,当晶须添加量超过5%时增强效果放缓。

混杂增强铝基复合材料的延伸率比等添加量的SiC颗粒增强铝基复合材料有明显降低,替换量为1%、3%、5%、7%时,延伸率分别降低了4%、35%、49%、63%。

晶须与颗粒两种增强体的存在导致复合材料内部应力应变分配不均,增强体约束了界面层附近基体的应变,基体被分割成“准自由变形区域”与“变形限制区”,而且晶须的限制作用大于颗粒。通过分析界面层TEM与断口微观形貌,结合拉伸性能测试数据,推测混杂增强6061Al复合材料裂纹萌生于晶须断裂处。