双相不锈钢装配和焊接的工艺优化

2020-11-25代波涛陆继梅汪春开吕敏娟吴红彪

代波涛,陆继梅,汪春开,吕敏娟,吴红彪

1.武船集团湖北海洋工程装备研究院有限公司 湖北武汉 432500

2.现代综合金属株式会社 江苏昆山 215341

1 序言

双相不锈钢是指铁素体和奥氏体各占约50%,一般较少相的含量最少也需要达到30%的不锈钢,它既有铁素体的高强度,屈服强度达400~550MPa,又有奥氏体的抗腐蚀性能,特别适用于介质环境比较恶劣(如海水、酸性化学物质等)的情况,现广泛应用于石油化工及双相不锈钢化学品船的建造。

对于双相不锈钢化学品船的建造来说,双相不锈钢的保护、装配和焊接是重点和难点,这是因为双相不锈钢具有以下特点:

1)双相不锈钢具有良好的耐蚀性,其力学性能也比奥氏体不锈钢好。但双相不锈钢表面质量的好坏,对抗腐蚀性有很大影响。熔渣、污物、氧化皮、擦伤和划痕有可能导致电化学腐蚀,腐蚀先形成小坑,然后向内部发展,有的甚至腐蚀穿透整个截面造成破坏。因此,制造双相不锈钢结构,从起吊、运输到下料、装配等各道工序都要采取保护措施,确保表面不受损伤。

2)双相不锈钢材料强度高、易渗碳,施工中最重要的是保护材料的表面和内在质量。不允许使其与碳素钢直接接触,表面不得有任何碰伤,以免发生渗碳腐蚀,因此在施工过程中双相不锈钢一般用304或316L的材料与碳素钢隔离。

3)双相不锈钢具有很好的焊接性,焊接层间温度<150℃,通常焊前不预热,焊后不进行热处理,焊接冷裂纹及热裂纹的敏感性较小[1]。

4)双相不锈钢相对于碳素钢来说,线膨胀系数比碳素钢大40%,热导率约为碳素钢的1/3,因此在焊接过程中更易产生变形,且双相不锈钢变形不能用火工矫正,因为较高的温度会改变双相不锈钢内部金相结构,降低韧性和耐蚀性,所以在施工过程中应采用优化工艺措施,尽量减小焊接变形[2]。

通过武船集团湖北海洋工程装备研究院有限公司承建的14620DWT不锈钢化学品船建造过程中积累的经验,对后续的7200DWT化学品船的双相不锈钢装配和焊接工艺做了充分的改进和优化,大大提升了建造质量和施工效率。

2 工艺改进措施

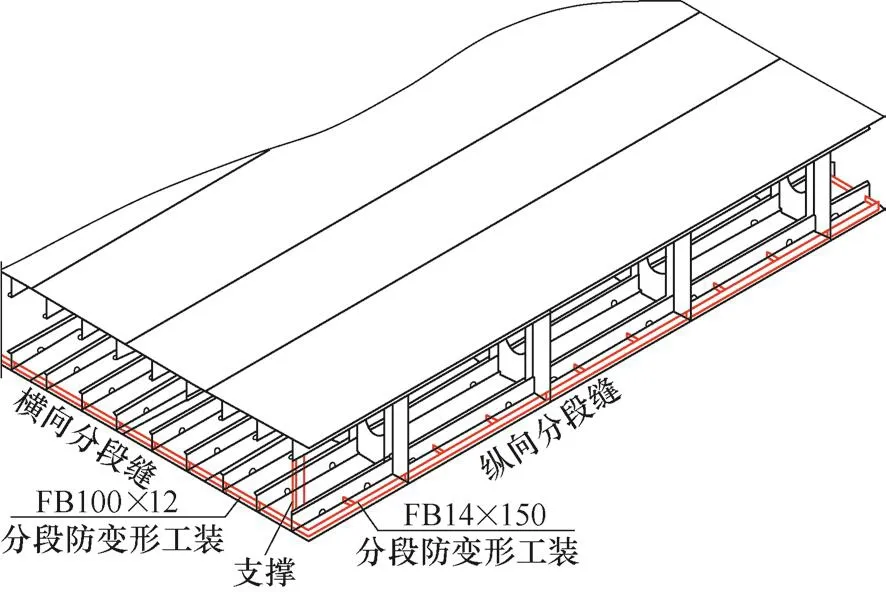

(1)双相不锈钢板防变形工装 由于双相不锈钢表面的保护要求,所有不锈钢板严禁随意焊接马板。对于分段合拢缝及其他采用陶瓷衬垫焊接的双相不锈钢板对接缝两侧需安装防变形工装。这些工装在14620DWT化学品船项目的工艺文件中虽然也有提及,但因部分要求不够明确,现场执行也不到位,导致对变形的控制不理想,所以在7200DWT化学品船项目中对工装的安装要求做了改进和完善。不锈钢板的防变形工装零件建模并出图,在结构分段图中清晰表达安装位置及节点信息,同时要求需在碳素钢结构焊接前安装,工装与碳素钢结构焊接,不能与不锈钢板焊接。同时为保证安装精度,所有工装材料均由数控下料,严禁手工修割,工装在生产设计阶段予以设计固化。双相不锈钢板防变形工装的安装如图1所示。

图1 双相不锈钢板防变形工装的安装示意

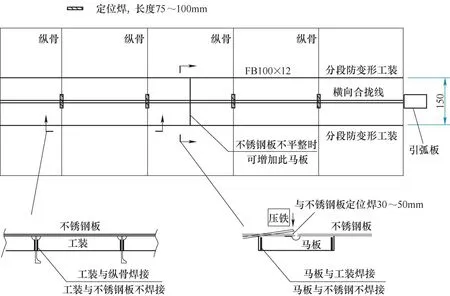

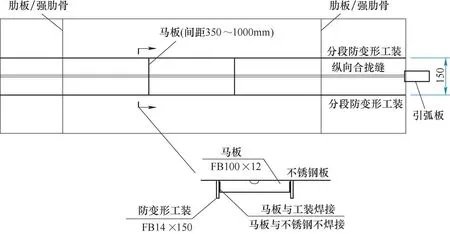

分段合拢时,尽可能利用在碳素钢车间已经安装好的防变形工装作为合拢马板,增加的马板需在坡口打磨完成后安装,马板安装在压载舱或空舱面,与防变形工装焊接,马板上边缘与不锈钢板不焊接。因为纵向骨材间距较小,所以通常横向合拢缝不需要再增加马板(见图2);而横向筋板间距较大,通常为350~1000mm,所以纵向合拢缝则需视情况增加马板。增加的马板和防变形工装及骨材一起形成框架,从而约束不锈钢板的变形(见图3)。所有纵骨接头必须实施定位焊,定位焊长度75~100mm。所有定位焊需要持证焊工操作,且定位焊为焊缝的一部分。合拢缝不平、上翘严重时,可局部用压铁或马板与不锈钢板焊接固定。

图2 横向合拢缝马板布置

如图4所示,14620DWT 项目舷侧分段甲板分段缝处未安装不锈钢防变形工装,纵骨到板边的距离为250mm;焊接后不锈钢板板边产生了变形,增加了后续合拢缝的装配难度和工作量。同时,因为变形原因,合拢时还需要额外增加马板焊接,所以也不利于不锈钢板的保护。

图3 纵向合拢缝马板布置

图4 14620DWT项目未安装防变形工装

7200DWT项目安装防变形工装如图5所示。在分段自由端安装筋板工装,筋板与碳素钢纵骨焊接,与不锈钢内底板不焊接,该防变形工装减少了不锈钢板自由边的变形,保证了分段合拢口的骨材间距,同时还能为后续船台合拢提供马板固定支撑,减少了分段合拢的难度和工作量。

图5 7200DWT项目安装防变形工装

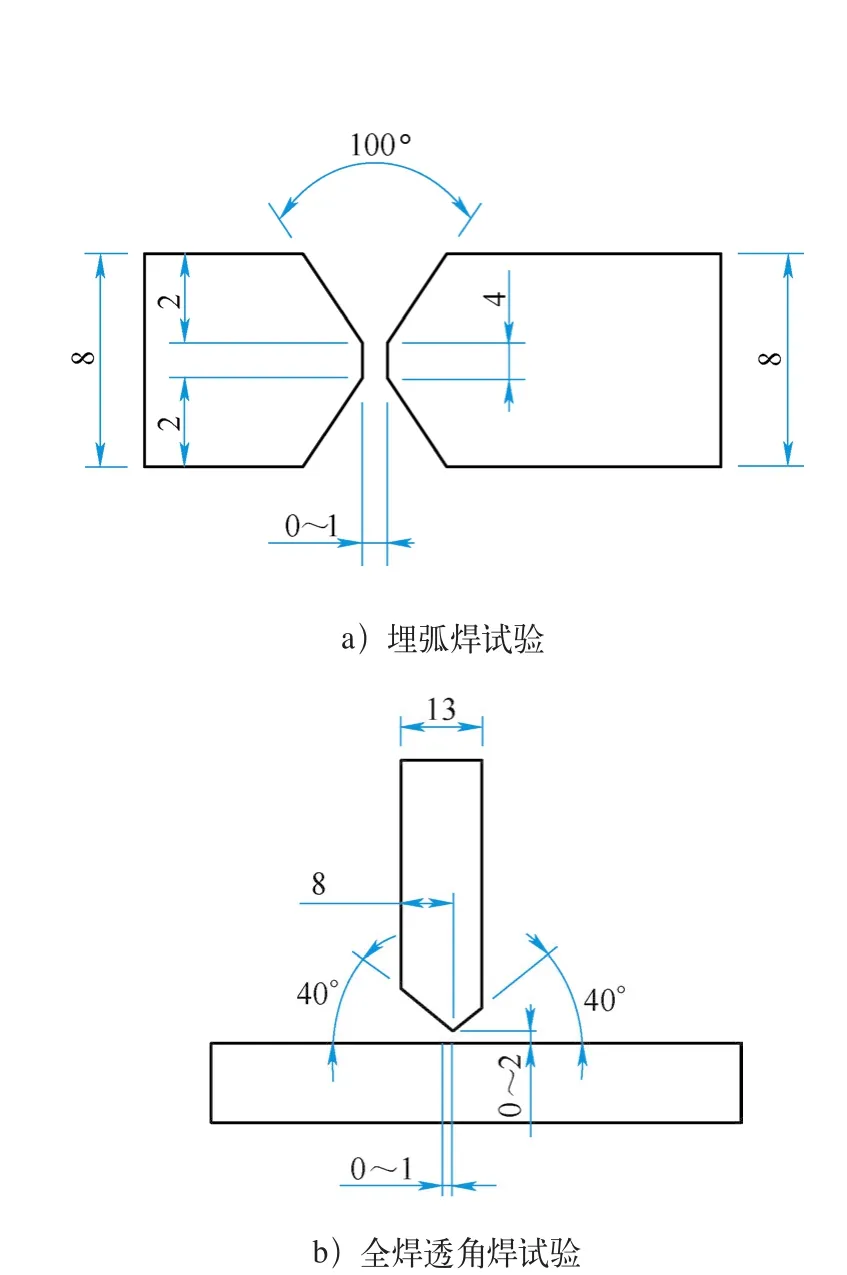

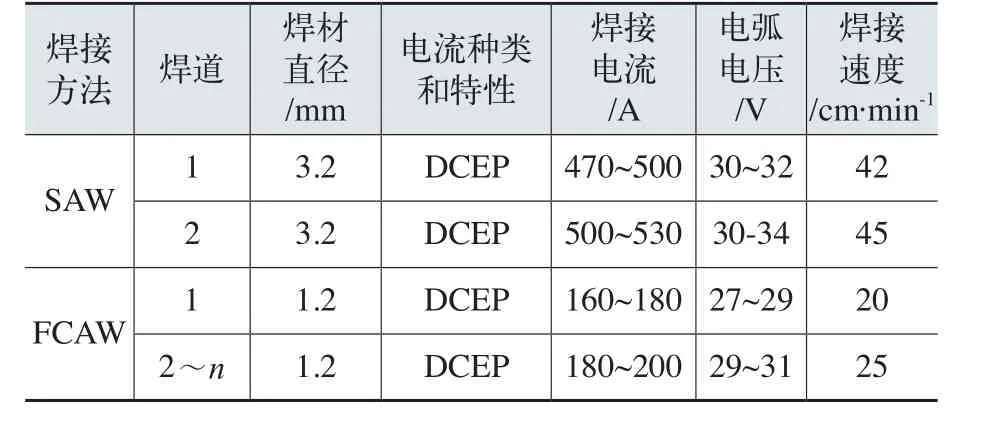

(2)焊接参数设计优化 首先根据双相不锈钢的特性,提出了反面打磨而不用反面清根的工艺改进思路,优化了坡口形式,明确了焊接参数。同时对于焊接材料的选择,我们选择了韩国现代浦项工厂的不锈钢焊材,其优势是交货周期短,且成本相对较合理。根据工艺评定及船级社证书,其φ1.2mm药芯焊丝SW-2209、φ3.2mm埋弧焊丝YS-2209和superflux 209焊剂的力学性能和铁素体含量等指标合格;按照ASTM A923 C法腐蚀试验均合格,点腐蚀试验结果均<10ddm。为了确保改进的焊接工艺合格,满足生产需求,且相比目前工艺有所提升,在生产前做了大量准备工作。利用山西太钢不锈钢股份有限公司的双相不锈钢板和韩国现代的焊材做了板厚为8~14mm的5组埋弧焊试验,板厚9~13mm的5组全焊透角焊试验,分别对应不同的焊接电流、电弧电压及焊接速度,坡口形式如图6所示。焊后对接头进行了力学性能试验,通过试验最终确定并完善了该工艺条件下的焊接参数(见表1)。

该焊接工艺最终经过船检认可,形成了指导性的焊接工艺评定并下发生产实施,通过实际分段建造,证明优化后的工艺降低了不锈钢焊材用量,减少了等离子清根的工作量,不锈钢板的焊接变形也大大减小。

图6 双相不锈钢焊接坡口形式

表1 双相不锈钢焊接参数

(3)双相不锈钢斜坡板的安装 货舱舭部不锈钢斜坡板与内底板C.M节点的装配焊接质量要求高,且该节点的焊接量和热输入也较大。在14620DWT化学品船项目中采用先焊接压载舱面,再对货舱面进行等离子气刨的工艺,但等离子气刨后坡口角度过大且不规整,还存在伤及内底板、破坏双相不锈钢表面的情况,同时造成焊接的工作量增大,钢板热输入过高而降低抗腐蚀能力,钢板的变形及内应力过大。

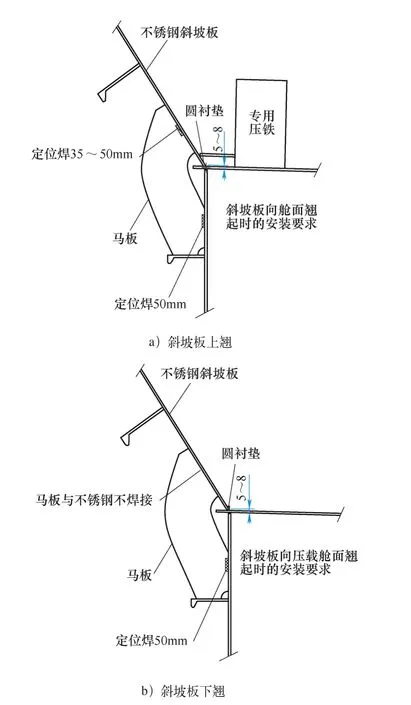

为提高焊缝的质量,减少焊材及人工的投入,我们在7200DWT项目中对该节点的定位、装配和焊接作了改进。使用指定的工装马板对内壳不锈钢斜坡板与内底板焊缝进行定位,调整好安装位置后先定位斜坡板与横向肋板处焊缝,定位焊长度75~100mm, 间距350~500mm;定位焊需要持证焊工进行施焊,并成为焊缝的一部分,剩余部分如果仍有板差情况可参照图7安装定位。

图7 斜坡板的安装

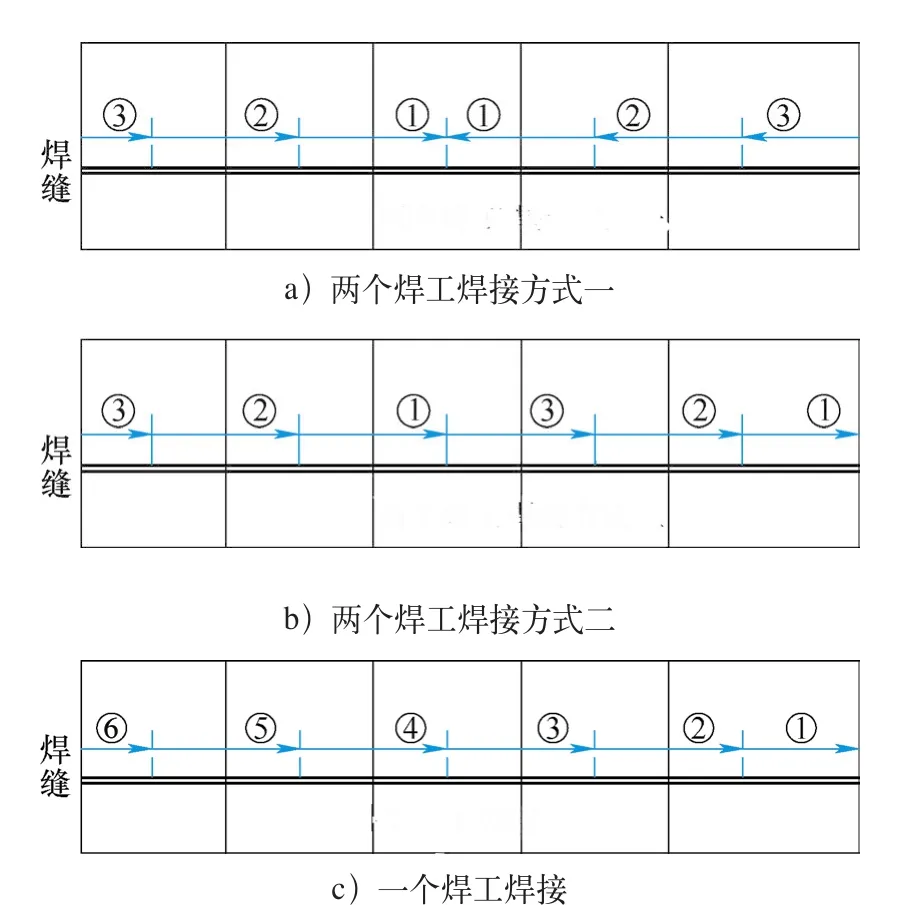

C.M节点焊缝采用衬垫焊形式焊接,用φ8~φ10mm圆衬垫衬托在货舱面,压载舱面打底焊接后反面不清根,直接打磨至呈现金属色,在货舱面上进行填充焊。同时严格按照工艺要求的焊接顺序焊接,焊接时采用逐步退焊法或分中逐步退焊法,焊接长度必须控制在结构或马板之间,填充焊建议按照两个焊工焊接的焊接顺序,如图8 所示。

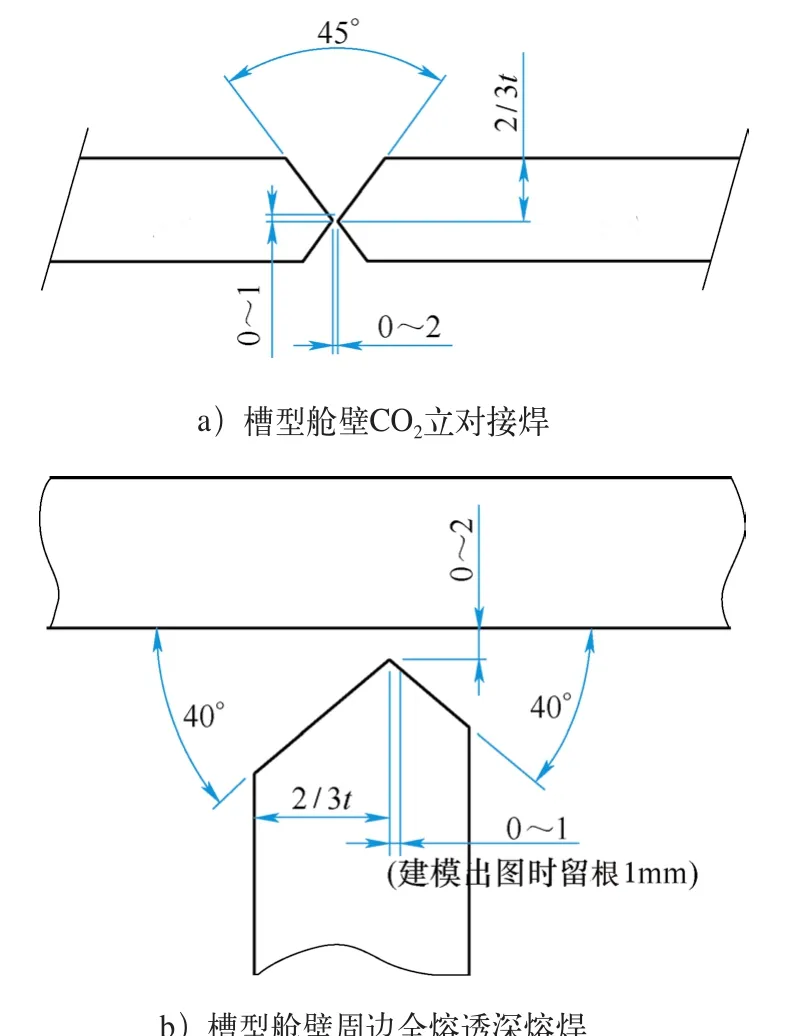

(4)槽型舱壁焊接坡口及加强工装 14620DWT化学品船槽型舱壁的合拢缝采用的是衬垫焊,有6mm的间隙,定位时需要在槽壁上焊接大量马板,不仅破坏双相不锈钢,而且大大增加了马板马脚割除后的打磨工作量,因而7200DWT项目中创新地采用小间隙的CO2气体保护焊,无衬垫,不需要马板,直接定位焊接,对局部拼板超出误差范围的地方可以加少量马板,且拼装马板的安装位置及数量需经生产单位和设计部门确认后才能安装,在大大减少马板用量的同时,也规范了马板使用,最大限度地降低了对不锈钢板的破坏。槽型舱壁焊接坡口形式如图9所示。

图8 焊接顺序

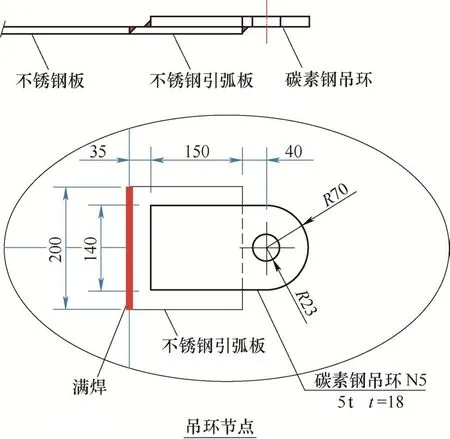

槽型舱壁的翻身吊运过程采用工字钢加强,工字钢与槽型不锈钢板之间需用不锈钢板连接,翻身吊耳设置在工字梁上。另外,在不锈钢拼板时翻身吊耳的安装也有所改进,尽可能地利用引弧板兼作吊耳,减少吊耳的安装;同时接地线与引弧板连接,禁止与不锈钢板连接。引弧板、引出板与不锈钢板满焊,节点中的碳素钢吊环需待正面的埋弧焊完成后再安装,如图10所示。

图9 槽型舱壁焊接坡口

图10 引弧板的安装(兼吊耳)

以上工艺改进措施都是贯彻加强不锈钢保护的原则,尽量减少破坏不锈钢原始钝化层,减少焊接量,减少施工程序,这样既能保证质量,又能大大提高生产效率。对于船厂来讲,保证产品质量,降低生产成本,缩短生产周期,是实现精益化造船的重要步骤,对推进双相不锈钢船舶产品建造能力升级有重要意义。

3 结束语

7200DWT不锈钢化学品船是武船集团湖北海洋工程装备研究院有限公司建造的第二艘双相不锈钢化学品船,通过上述的工艺优化使得双相不锈钢化学品船的建造进度和质量有了很大地提高。随着建造进程的推进和后续船的开工,还将对建造工艺进行不断改进,以提高船舶的建造质量和效率,提高企业的竞争力。