海洋石油平台原油外输泵工艺流程优化

2020-11-25曹浩明张苏飞王振伍穆家华王志祥蔡广远

曹浩明,张苏飞,王振伍,穆家华,王志祥,蔡广远

(海洋石油工程股份有限公司,天津 300451)

1 前言

多级离心泵作为原油外输泵在海洋石油平台有着非常广泛的应用[1]。外输泵的主要功能是将处理后的原油输送到相邻平台或者陆地终端或者FPSO[2]。项目实际生产运行中,有部分生产平台反馈外输泵在运行过程中存在汽蚀问题,同时也有个别生产平台现场反馈备用外输泵存在原油凝固的情况。在项目设计阶段主要从两个方面考虑汽蚀和原油凝固问题。为了防止汽蚀,通常采用增加工艺的有效汽蚀余量或者降低泵的必须汽蚀余量解决泵汽蚀的问题,为了防止原油的凝固,海洋平台通常采取伴热的方式解决备用泵和管线的凝固问题。针对部分生产中出现的汽蚀和原油凝固问题,文章主要考虑引入陆地化工厂的设计方法,从工艺流程的角度对离心泵的汽蚀和备用泵的凝固提出解决方案。

2 现有原油外输流程描述及遇到的问题

2.1 现有外输泵的流程描述

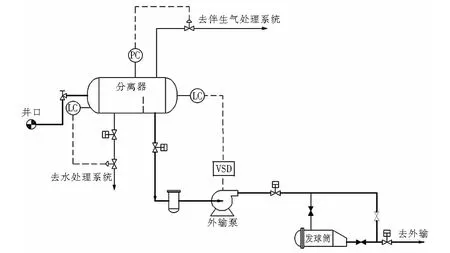

以渤海旅大某DPP平台流程为例,简要说明海洋平台原油外输的一般流程,具体流程图如图1。

来自井口的混合物流首先进入到生产分离器进行油气水三相分离,分离后的气体和水进入到下游的伴生气处理流程和生产水处理流程,含水20%的原油首先通过篮式过滤器进入到原油外输泵,经过原油外输泵增压后进入到海底管道,通过海底管道输送其他平台或FPSO。

图1 原油外输流程图

2.2 存在的问题

2.2.1 汽蚀问题

从图1可以看出,油井出来的混合流体经过一级分离器分为油、气、水三相,实际上混合流体通过分离器进行了一级气液平衡分离,经过分离器的原油饱和蒸气压与分离器的操作压力相等。

实际操作中,随着产量、含水率、温度等条件的变化,使得流体在管路流动过程中压力降低,析出气体,从而使得伴生气与原油一起进入到泵体内,造成泵的汽蚀。泵在运行过程中如产生气蚀, 在影响流体流动的同时,还会造成泵产生噪音及振动, 情况严重下甚至造成断流现象, 并会引起泵特性的改变以及过流部件的腐蚀破坏,缩短泵的寿命[3-4]。

根据现场反馈的情况,在外输泵入口有伴生气析出,外输泵体出现了振动、噪音等由于泵汽蚀引起的问题。为了缓解外输泵汽蚀的情况,现场采用外输泵入口的篮式滤器顶部放空阀进行放气操作,部分气体直接放入到大气中,这种做法不仅造成了伴生气浪费,同时也会给操作带来了很大风险。

2.2.2 外输泵凝固问题

为了防止原油在不流动的情况下凝固,现有海洋石油平台的管线和泵体都采用电伴热设计,同时电伴热挂应急电源,具体流程见图1所示。在项目实际生产运行过程中,有些平台作业方认为保温伴热虽满足生产的情况,但保温伴热在施工的过程中有存在达不到伴热温度需求的情况。渤海曾出现过原油外输备用泵泵体内凝结原油的情况,所以部分作业方希望原油外输流程不仅要保温伴热,同时设计阶段还要考虑外输泵的热备用工况。

3 工艺解决方案

3.1 平衡管线设置

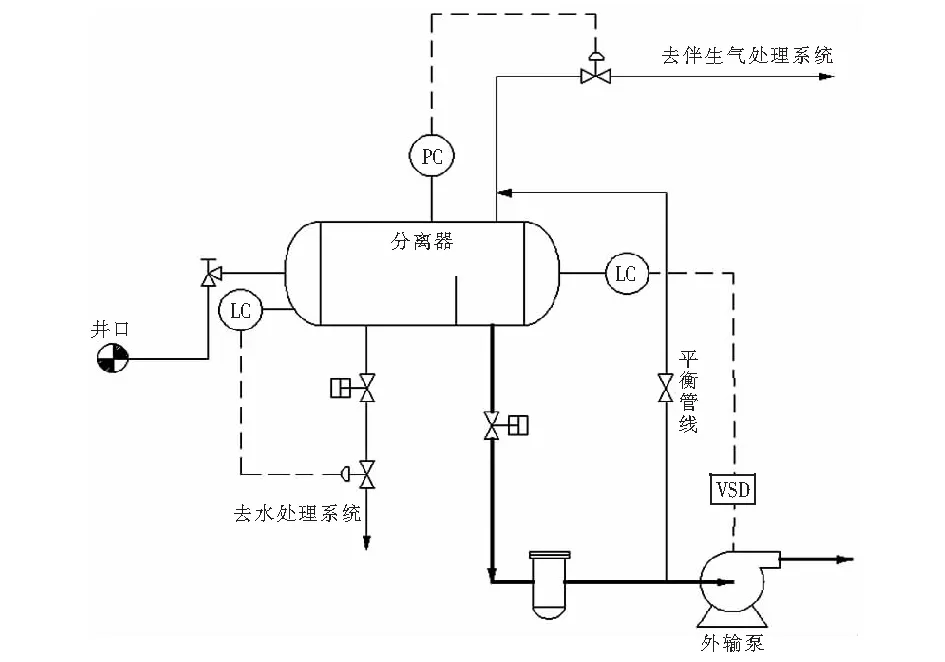

针对汽蚀问题,在外输泵入口过滤器下游的位置设置一条可以返回分离器液位以上气相空间的平衡管线,并且为了方便操作,在平衡管线上设置隔离阀。这种做法不仅可以保证伴生气不放空到大气中污染环境,同时也可以缓解离心泵的汽蚀问题,具体流程如图2。

图2 泵入口设置平衡管线流程图

3.2 暖泵管线设置

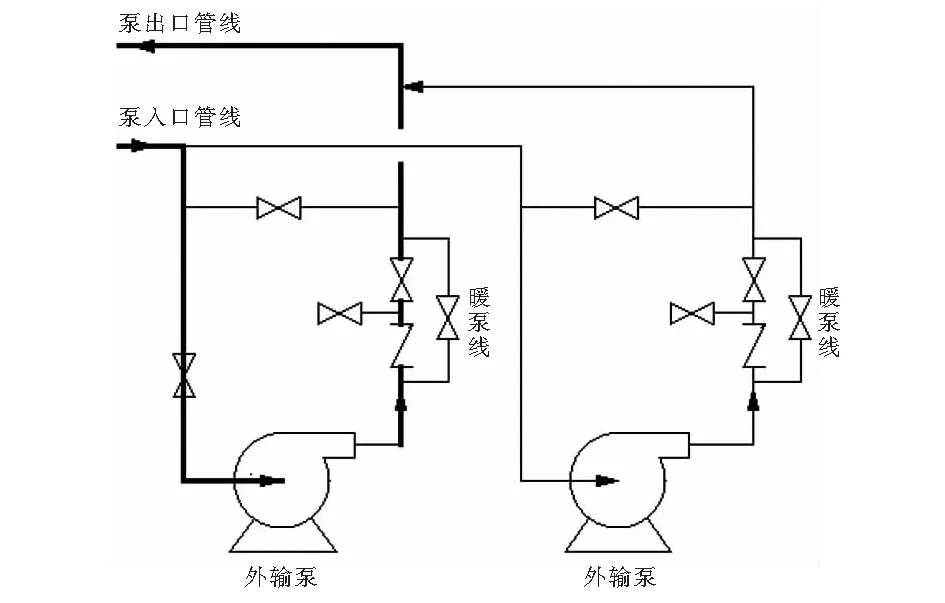

为了解决外输泵原油凝结问题,文章引进陆地设计同类经验,从工艺流程上考虑防凝措施,增加原油外输泵及管线的热备用流程,具体流程如图3。

图3 设置暖泵管线流程图

从图3可以看出,在图1的基础上增加了外输泵出口止回阀和隔离阀的旁通管线,同时也增加了离心泵的旁通管线,这两条管线保证了原油外输泵在工艺流程上的热备用。外输泵采用一用一备模式,为了防止备用泵和备用泵管线中原油凝固,原油经备用泵的泵体、泵入口管线,最后通过运行的外输泵增压外输。这种做法可以使备用泵出入口的阀门不关闭,为备用泵的启动操作提供方便,同时也满足了业主热备用的需求。

4 结论

文章主要从海洋石油平台现场生产实际中原油外输流程遇到的汽蚀问题和凝结问题入手,通过分析问题产生的原因,结合陆地化工行业的成熟经验,给出了原油外输泵的工艺流程优化,使平台现场操作更加灵活方便,为今后海洋平台原油外输泵工艺设计提供参考。