硅片清洗自动上料机械手设计

2020-11-25姚明勇

姚明勇

(航天智造(上海)有限责任公司,上海 200233)

如今社会中资源消耗情况十分严重,可再生资源有限,资源供需不足也成为全球化问题。太阳能等可再生能源越来越受到关注,随着光伏行业自身竞争和发展,硅片生产制造商的产能大幅度提升。很多关键制造环节基本上由设备完成。在硅片脱胶后的清洗工序过程中,硅片分装、搬运、分配、上料等环节依然需要靠人力完成。在此过程中,硅片都在水质环境,避免硅片脱离水质后黏接不能分离。硅片的物流,自动上料机械手装置便是衔接脱胶和清洗两个工序的纽带。通过对客户现场应用环境和布局调研,着手工艺过程、物流形式、节拍测算、原有设备和现场布局的测绘等前期工作。完成该上料机械手的设计、安装、调试、投产,有效解决了繁重人力和环境管理工作,减少了物料周转和避免上料错误率,提升设备利用率和提高产能。该案例的实施具有推广意义。

1 设计思路

1.1 设计输入前置条件

硅片型号分为P型、N型、PN型。且每一刀料是一个料号含有物料的型号身份信息,一刀料约3200片,4个载体治具进行承载。特定型号硅片需在对应清洗机设备中进行清洗。设备动作流程:上料机械手将清洗机空载体治具抓取放置在空治具回流线体。满载硅片治具通过输送线体(带水输送线)输送到清洗机台挡停、识别。机械手到输送位抓取,再次判定确认载体治具的硅片满足清洗型号设定条件。上料机械手优先放置在清洗机空置的上料位(为双上料工位)。若清洗机上料工位有料,放置缓存料箱。整个流程确保清洗机不停机待料。

1.2 设计思路及措施

硅片载体治具和上下料机械手两部分装置作用和贯穿于输送、缓存、清洗分片、空治具回流输送等系统,为重要设计要素。硅片治具载体设计,从硅片分装、信息记录、输送、机械手抓取、清洗机分片、空治具回流作为载体。设计中,首先确保清洗分片的定位,倾角功能。治具承载能力满足一刀料约800片的容量和负载。设计安装RFID芯片记录刀号信息,设计符合输送截停阻挡功能接口。设计治具载体有上下料机械手夹爪抓取位置。

机械手设计,从硅片满载治具的输送、缓存、清洗分片位的上料、空治具回流等实现承上启下的转序功能。机械手设计具备左右横移覆盖各功能模块区域,垂直提升、降满足各高度要求。机械手设计满载治具承载力20Kg,结构稳定、可靠。垂直提升选用带抱闸伺服电机。横移行程覆盖空治具回流线,满载输送线,缓存线、清洗分片上料位区域,机械手运行平稳,无爬坡,抖动现象。横移采用型材钢加工安装导轨,伺服电机带减速机驱动,皮带轮传动。抓取中保证治具不变形,不能对产品造成二次损伤。在抓取过程判定确认物料信息是否满足清洗的目标要求。满载治具的输送线体,治具缓存装置,空治具回流输送线体设计高度统一,方便编程和调试。

2 机构设计

上下料机械手作用和贯穿于输送、缓存、清洗分片、空治具回流输送等系统,完成各个功能模块的硅片治具的上下料转序。如图1所示。

图1 上料机械手布局示意图

2.1 硅片载体治具设计

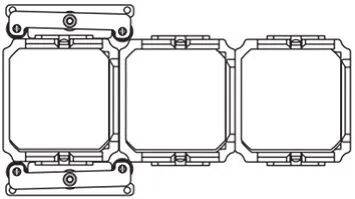

硅片单片很薄、坚硬、脆,考虑工况水质浸泡的环境治具要变形小。治具材料采用硬PVC材料阻燃,硬度高,韧性好,吸湿小。按8寸硅片尺寸设计内框限位,单边放4mm间隙。承载量为800片硅片设计治具高度和承载力,安装板螺纹底孔内嵌螺纹钢套。底板设计清洗分片机的定位孔,入口孔带倒角方便引导。底板四角设计内圆弧角,用于前后治具跟进时的隔断。左右侧板设计机械手抓取前的限位导向,当机械手下降时,自动导正治具后到位抓取。斜度板设计角度符合清洗分片的角度。抓板设计同时满足人工和机械手搬运。后板设计要挖空,方便人工放置硅片操作。后板并设计有RFID芯片安装位。如图2所示。

2.2 机械手设计

图2 硅片载体治具示意图

机械手系统由气动控制组件、接线盒、三色灯报警器、LED显示器、机架框架、机械手桁架组件、触摸屏控制组件、保护罩壳、控制电箱、治具缓存水箱组成。如图3所示。气动控制组件和接线盒方便于能源接入。三色灯报警器时,是动态显示设备状态,便于维护。LED显示器主要显示设备的料号信息。机架框架设计满足机械手桁架组件和治具缓存水箱的安装和承载。框架支承高度兼顾满载治具输送、治具缓存水箱、清洗分片位、空治具回流输送功能需求。机械手桁架组件设计满足硅片满载治具的输送、缓存、清洗分片位的上料、空治具回的流横移和上下料的承载、行程。触摸屏控制组件设计有自动和手动模式,方便调试、维护、管理。保护罩壳将机械运动机构做安全防护,防止意外。治具缓存水箱设计防止一刀料全部到齐,造成输送线体堵车作为缓存。缓存位物料少于2件时,启动叫料考虑中间环节备料时间。

图3 机械手系统示意图

(1)桁架机械手组件设计。桁架机械手由横移移栽模组、垂直移栽模组、机械手组件、拖链组件、接线盒组成。如图4所示。横移移栽模组行程满足现场布局,是空治具回流线体到清洗分片上料位之间的距离,两边各加50mm的容许富余量。移栽横移停止位涉及满载治具输送、治具缓存水箱、清洗分片位、空治具回流输送的精确位置,采用伺服电机驱动。移栽行程范围内设计零点、左右两边的极限位、中间设置加减速感应位。横梁采用型材钢结构,导轨安装为T型安装方式,安装面贴板焊接加工保持平行度和垂直度。移栽极限位设计机械硬限位。牵引方式采用皮带。皮带选型,满足条件水平移栽按牵引100Kg,行程2418mm行驶时间为10s。设计功率Pd=KA·P计算,P=1000N×2.418m÷10s÷η=218W。根据工作工况KA查表得1.5,Pd=KA·P=1.5×218W=327W。所以,伺服驱动电机选择400W。根据Pd=327W和带轮转速n=300m/min查询表格选取5M圆弧带。根据公式计算带宽选择整数取20mm。

垂直移栽模组高度行程涉及满载治具输送、治具缓存水箱、清洗分片上料位、空治具回流输送系统。设计时,除清洗分片上料位高度外,其余高度设计一致。高度的行程以最低点容许富余量50mm。由于高度不同垂直提升采用抱闸伺服电机驱动。提升机构设计为导轨滑块和滚珠丝杆方式。移栽行程范围内设计零点、上下两边的极限位、中间设置加减速感应位。

图4 桁架机械手示意图

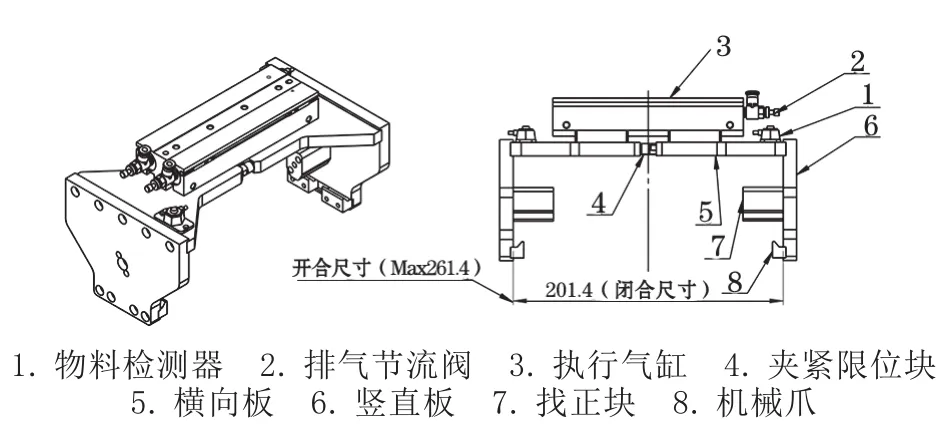

机械手上安装有RFID读卡器,用来判定、确认物料信息,将信息反馈显示在LED显示屏。治具在输送线体的阻挡工位不能完全精确限位,配合机械手夹爪抓取到位前,首先导正治具位置,下降到位后,夹爪对称两侧安装有2个有料检测传感器点亮时启动闭合、提升上料。机械夹爪由于浸泡在水里,材料采用铝合金。夹爪抓取闭合时,有机械硬限位,防止治具变形对硅片造成二次损伤。夹爪提升横向移栽过程防止脱离,设计凸起结构。结构如图5所示。

图5 夹爪结构示意图

(2)治具缓存水箱设计。治具缓存水箱放置在机械手横移框架内并固定。如图6所示。缓存水箱的线体中心位置与机械手移栽中心位置重合。机械手将输送线体的满载治具缓存在水箱中。治具缓存水箱由水箱本体、水下输送线体、物料检测、截停机构组成。

图6 缓存水箱安装位示意图

水箱材料采用不锈钢钣金,拼接焊接而成密封不能漏水。水箱设计有进水口和排水口方便水定时更换且设有液位传感器。水箱外有与框架固定的安装板。水箱内安装有输送线体,用于输送治具。水箱上料位设计有料感应,感应有料启动输送。水箱内可以缓存4个治具位置加1个放料位满足5个治具位置尺寸空间。每处位置都有有料感应,防止满料放料或叠料。输送前端设计有截停机构,当治具到上料抓取位时,截停机构启动阻断紧跟后面的治具,防止抓取提升带起。截停机构为无动力蹊跷板机构,进口的治具压起蹊跷板后端治具无法进入完成隔断。原理如图8所示。

图7 缓存水箱结构示意图

图8 截停机构原理示意图

3 安装调试和注意事项

安装前,一定核对现场设备所涉及的机械手对接的所有数据,首先,用工装调整2个清洗分片上料位使重合,放置空治具进行校验。上料机械手和清洗设备初步定位后点动控制机械手移栽,夹爪抓取空治具。同时,满足2个清洗分片上料工位的抓取,记录位置,机械接连固定。运行自动模式校验位置的正确性。再对接输送线体和回流线体的位置。同样,用空治具模拟夹取,记录位置。运行自动模式校验位置的正确性。各个对接接口位置做接水盘。设备运行一段时间后,会频繁出现检测物料传感器感应有误,报警。原因是水渍溅在感应器表面,产生误判。措施是在传感器处设计罩壳,用气体吹拂表面并要求操作员定期擦拭保持其清洁。个别设备的清洗分片上料工位位置出现放料偏差,原因是清洗分片上料工位交换机械手采用的步进电机驱动,长时间运行累计误差增大会丢步。措施是交换机械手运行一定次数后,自动回原点。

4 结语

本文设计的一款硅片载体治具自动上料机械手,在整体车间13条清洗线实施后,硅片脱胶和清洗前的分装、搬运、分配、上料环节中实现了仅在硅片脱胶后往治具分装硅片需人工作业,大大减轻了劳动强度。不同型号的硅片清洗对应的不同清洗设备可以在生产线中实现自动分线混洗。清洗分片缺料前实现提前预警,准备备料避免设备停机提高产能。在批量生产的光伏产业现状下,自动化生产是必然趋势。清洗机上下料机械手改善员工作业环境,提高产品合格率、提升生产率。在原有设备运行的基础上,又在新上清洗机设备前加装了20套该上料机械手,所以上述环节具有行业推广意义。