基于PLC的数控铣床电气控制方法研究

2020-11-25谭青丝

谭青丝

(广西理工职业技术学校,广西 南宁 530031)

数控铣床又可称为CNC床,其主要工作原理是依靠电子级数字化信号进行操作控制,数控铣床是在传统铣床的基础上,通过不断地创新得到的一种自动加工设备,与传统铣床的加工工艺基本相同,并且结构也较为相似。数控铣床共分为两种类型,一种是不带刀库类型,一种是带刀库类型,其中第二种类型又被称为加工中心。当前数控技术的社会生产需求量日益增加,数控产业是当前最受人们关注的战略性产业,具有高精度、高效率等突出优势。尤其是在小批量多品种产品生产领域中,针对复杂形状零件的自动化加工更突显其优越性。PLC的全称为可编程逻辑控制器,其工作原理是利用计算机实现对电子控制器件的控制,进而转变为一种全自动化的设备控制装置。目前,PLC在数控领域中的应用十分广泛,但目前并没有一个完善的基于PLC的数控铣床电气控制方法。数控铣床中电气设备的传统控制方法均采用继电器、接触器等设备连接的方法对其进行控制,不仅接线十分复杂,而且经常出现异常问题,导致对数控铣床电气设备组的运行控制可靠性较差。对此,本文结合PLC控制器的优势,开展基于PLC的数控铣床电气控制方法研究。

1 基于PLC的数控铣床电气控制方法设计

1.1 基于PLC的电气控制参数采样输入

在对数控铣床进行基于PLC的电气控制前,首先,要对其控制参数进行采集并输入,为实现数控铣床的自动化控制需要,本文选用OMRON公司近几年生产的SYSNFNN-2100型号的可编程逻辑控制器,该控制器外形尺寸为125mm×95mm×25mm,安装孔尺寸为105mm×65mm,孔径为φ6,包括35点输入输出口,其中输入为20点,输出为15点,其整体结构为输入以输出一体化的组件型结构,具有安装和调试方便的特点,且在其应用过程中输入响应速度更快,可进行输入和输出口的扩展。在进行电气控制参数采样输入时,PLC控制器可以通过全面扫描的方式,对控制人员提出的数控铣床的电气设备运动参数进行读取,并在完成对参数的读取后,将有效数据进行存储。本文将印象区域设为控制参数的存储区域,并在存储过程中按照电气控制动作的一般规律依次进行存储。在完成对控制参数的采集后,对执行内容和输入参数进行及时的更新处理。

同时,若出现PLC控制器在对电气设备控制时,控制参数发生了明显的改变,此时,参数的变化也不会对印象区域中存储的参数造成影响,进而引起控制动作错误的问题发生。同时,若在对电气设备控制过程中,输出的控制信号属于脉冲信号的形式,则控制信号的脉冲宽度应当远远大于整个扫描的周期长度,从而保证控制参数在输入后,被PLC控制器完全读取。

1.2 数控铣床电气设备动作互锁控制

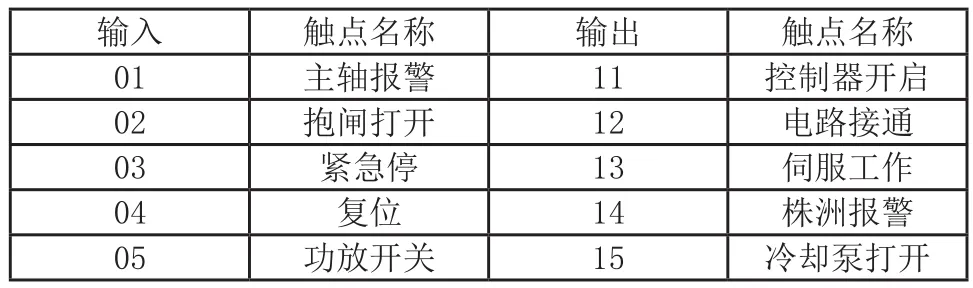

完成基于PLC的电气控制参数采样输入后,再对数控铣床进行动作互锁控制时,首先,需要对PLC控制器的输入和输出通道进行分配,表1为输入/输出分配表。

表1 输入/输出分配表

将PLC控制器的输入和输出口与对应的电气设备相连接,从而达到对数控铣床中各类电气设备的控制目的。其次,在对数控铣床进行控制时,需要注意数控铣床各个电气设备的电源开关状态。在一般情况下,在对数控铣床电气设备进行控制前,需要留置关闭信号,并将电源断开。在进行动作互锁控制时,不仅要控制主轴转动的方向,同时,还要控制数控铣床控制动作的行进路径。为避免出现方向与路径异常的问题,本文在对数控铣床进行电气控制时,主要采用互锁控制的方法。互锁信号采用常闭接触点实现,分别将两个常闭接触点设置为N001和N002,首先,将N001和N002并入PLC控制回路中,使继电器与N002同时启动。若在其运行过程中,有一个回路能够保证另一个回路的电源始终处于关闭的状态,则可以直接保证二者之间不会发生同样的控制动作产生。

2 实验论证分析

将本文控制方法与传统控制方法共同建立在由仿真实验软件建立的数控铣床电气设备运行的仿真模拟环境中,分别选择数控加工企业常见的两组型号相同的数控铣床电气设备组作为本次对比实验的研究对象,并将本文控制方法设置为实验组,传统控制方法设置为对照组,由同一名控制人员分别在两组中进行同样的电气设备动作控制。在实验过程中,分别向实验组和对照组输入完全相同的控制参数,待完成实验后,将两组实验结果的数据进行记录,并根据实验结果绘制如图1所示的实验组与对照组动作延迟时间对比图。

图1 实验组与对照组动作延迟时间对比图

图1清晰地表现出在电气设备不同控制动作次数下,两组控制方法动作延迟时间的变现。实验组控制方法在对数控铣床电气设备进行控制时,各个电气设备在控制人员发出控制信号后其完成动作的延迟时间最多为18.34ms,而对照组高达82.14ms。并且伴随着控制动作次数的不断增加,实验组的电气设备动作延迟时间并未有明显的变化,而对照组的电气设备动作延迟时间,呈现出明显的上升趋势,受控制动作次数的影响严重。因此,通过本文上述对比实验可以证明,新的控制方法可以有效缩短数控铣床电气设备的动作延迟时间,提高控制动作的同步率,更适合在实际工艺生产中对数控铣床电气设备进行控制。

3 结语

利用PLC的自动化优势,将PLC控制器引入对数控铣床电气设备的控制方法中,通过该控制方法可以有效提高工艺生产的质量、技能水平的自动化发展,从而为工艺生产企业带来更多的经济效益。同时,PLC技术的应用范围逐渐广泛,在未来基于PLC的控制方法具有较大的发展潜力。在后续的研究中,还将对本文提出的控制方法进行更加全面的优化,从而实现对数控铣床电气设备的自动化控制,为企业带来更高的经济效益。