基于计算机控制的饲料称重配料系统开发应用

2020-11-25周颖琦

周颖琦

(河南水利与环境职业学院,河南郑州 450008)

配料是按照饲料配方的要求应用特定的配料装置,准确称量不同的饲料原料。配料是饲料生产中的关键环节。过去主要由人工完成饲料配料工作,根据需求手动操作各种配料,依据电子秤反馈的重量数值添加或停止。由于许多人为因素、非人为因素的影响,不利于饲料生产工艺的顺利进行,容易出现配料不准确等问题。并且在密闭环境中加工饲料,工作人员长时间吸入异味,可能会出现恶心、头晕等不良反应。改进饲料配料称重方式,提升配料自动化水平,对提高饲料生产质量和生产效率有重要意义,也是现代饲料加工发展的方向。配料秤是配料装置的核心设备。配料质量受配料秤的直接影响。通常对配料秤的性能进行评定,通过配料精度来衡量。配料精度反映了配料系统的误差,实际上描述的是称量结果接近实际值的程度。在饲料配料称重环节,控制仪表用计算机控制代替,能自动补偿称量误差,提升配料精度,满足准确性的要求。计算机控制也方便人机对话,利用显示器、键盘等对工艺设定进行检查和修改,设置合理的参数,及时诊断报警故障。并且计算机控制能对称重配料的生产全过程进行监视。使用计算机也可以自动完成统计工作,利用管理程序及时打印生产报表,为使用者提供参考。应用计算机控制饲料称重配料系统,对生产过程的科学管理有积极作用,可以有效减少原料不必要的消耗。

1 基于计算机控制的饲料称重配料系统工艺要求及设计思想

1.1 工艺要求 以计算机控制为基础设计饲料称重配料系统,要达到良好的配料效果需要满足以下要求:首先,计算机控制饲料称重配料系统,需要能准确、快速的称量饲料原料,系统性能稳定,与生产要求相符合(郑海英,2018)。其次,系统要有良好的适应性,能满足不同的工艺形式,适应环境变化,以及多配比、多品种的生产要求。最后,系统在保证配料精度的基础上要方便后续维修,使用可靠性高,结构最简化。

1.2 设计思想 本文研究计算机控制饲料称重配料系统,有快称也有慢称,目的是提升称量精度及生产效率。料仓慢称下,小流量的方式出料(倪瑞等,2019)。料仓快称下,大流量的方式出料。零点跟踪电子秤,补偿前置放大器与传感器的零点漂移。

受各种因素的影响,实际的配料称重过程要求目标值与实际称量值存在偏差问题。超过一定值的正向偏差就是超称。要控制实际配比误差,将其限制在允许范围内,卸料时需要注意减量。称量不足就是负向偏差超过一定值,需要将称量值补足,继续称量直到达到要求(关立风等,2018)。为提升下一秤的称量精度,应用线性误差跟踪法,能对下一次称量提前量进行自动修正。

秤斗和料仓存放有不同的物料品种,物料可能出现滞留的问题,主要是由于物料容易结块,要解决这一问题需要考虑相应的设计,要求系统监督容易结块的物料。以适宜的流量为准,如果流量不足,系统可以及时报警,破空抖动。

饲料配料中,混料和出料需要较长的时间,混料进入混合机后下一次称量相应开始,从而提高生产效率。

2 基于计算机控制的饲料称重配料系统设计

2.1 结构设计 如下图1 所示,使用IBMPC/AT微型计算机,为控制系统主机。允许多任务操作。用户区内存为640K。计算机可以插入PC/AT 选件板、PC 选件板,扩充槽有8 个,主机使用2 个,用户可使用其他6 个。扩充槽可以互换使用,结构为AT 总线结构。可以连接I/O 卡、A/D 转换板等。整体系统设计组成闭环控制系统,中心为计算机。

2.2 系统接口电路设计

2.2.1 A/D 转换接口 应用高精度的ADC1210实现A/D 转换,其为12 位A/D 片子,利用模拟输入通道,可以转换输入通道上的模拟量,使其成为12 位的二进制数字量。A/D 转换板为12 位数字量输出,16 路模拟通道。ADC1210 的输入通道只有一个,使用多路模拟开关的方式,解决输入16个模拟量的问题。16 路模拟通道,使用八路模拟开关电路CD4501 两片。前置放大器连接A/D 转换板。使用IC7652 构成,与理想运算放大器接近。温度稳定性很好,并且输入失调电压很低。使用电阻应变式拉压传感器BHR 型,作为系统的称重传感器。

2.2.2 输出输入接口 应用MS4201 型120 路开关量I/O 接口板,为系统的输出输入接口。总体上可以满足40 个开关量回答信号,作为系统输入接口,对执行机构的状态进行判断。输出接口中驱动输出信号有80 路开关量。与固态继电器连接,采取光电隔离电路,对机构动作执行进行驱动。远距离控制各路控制信号。采取光电隔离方式,模拟屏、显示器可以直接显示整个配料过程,具有良好的抗干扰性,并且无噪声(王均斌,2019)。方便使操作人员操作。为提高环境的适应性,用双屏蔽控制电缆为控制线,使用密封插件焊接结构进行接线,即使是粉尘较大的环境,也可以实现远距离控制。

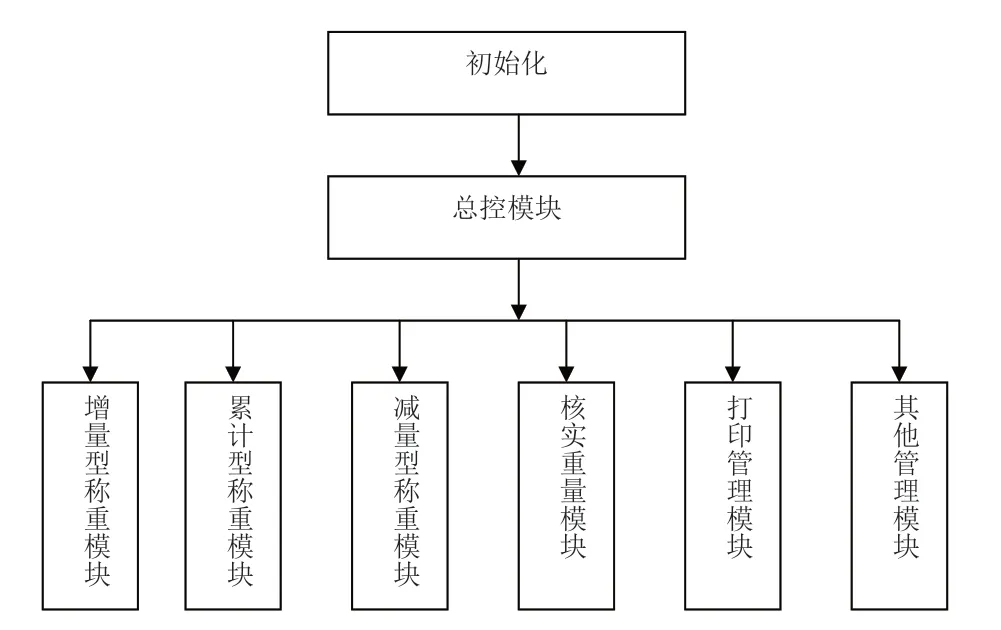

图1 系统结构框架

2.2.3 定时电路 数据选择器74LS153、可编程计数器74LS161 组成出料、混合的定时电路。由编程确定出料时间、混合时间,可以根据饲料生产要求任意搭配,定时时间为10 ~160 s。

2.3 系统软件设计 为方便人机对话、容易编程,应用BASIC 语言编制为管理软件。管理软件和控制软件共同构成系统的软件部分。管理软件可以实现表格处理、数据计算、系统初始化等。应用80286 汇编语言编制为控制软件,可以相互嵌套两种语言,互相调用,并且执行速度快。

图2 软件总体框架

2.3.1 初始化模块 初始设定值由人机对话选择,包括混合时间、混合容量、配方、出料时间等。同时对各种物料称量的目标值及称量的关门值进行计算。修正初始配方的容量。

2.3.2 增量型称重模块 向秤斗里连续给料,这一过程就是称量过程。停止给料的标准为各种物料的关门值等于称量值。经过一定的延时,秤斗为全部原料,对实际称重值检测(刘艳荣,2020),计算称重误差,由此可以作为自动修正下次称量提前量的参考。

2.3.3 累计型称重模块 对每种原料进行称重,前一种完成后对继续称重的关门值、目标值进行修正。依据下一种原料的关门值、称量值继续修正。对每种原料的称量误差、实际称重值进行记录计算。如生产某种饲料,在配料环节中,8 种原料混合组成饲料,严格按照工艺要求进行配料。第一种料配料,达到给定量。停止喂料。然后第二种料开始配料,直到完成8 种。全部配料结束应用计算机检测混合料。要料信号出现后向饲料混合机送料。给输送机、电磁阀发送指令,一个配料周期结束,模拟屏相应指示灯变亮,上述工作过程由计算机不断重复,原料超过给定范围时,为保证固定的配比,计算机对原料进行自动补偿。

2.3.4 减量型卸料称重模块 饲料配料称重结束后,对原料的减量卸料关门值进行计算。根据时间顺序打开秤斗,然后卸料。秤斗里留的原料重量等于关门值,卸料工作停止。对实际卸料值进行检测,计算卸料称重误差,进行相应的处理。原料称重时存在超称的问题,采取减量型的方式进行卸料,开展超称处理工作。秤斗内会残留部分原料,从而控制实际卸料量在允许的误差范围。下一次称量的预称值即为秤斗内的残留原料。多仓一秤配料系统适用累计型称重模块。一仓一秤配料系统适用减量型卸料称重模块、增量型称重模块。

3 提升饲料配料称量精度的策略

3.1 动态提前量跟踪 原料称量结束后,对秤斗中原料的重量进行实际检测,同时比较饲料生产要求的目标值,明确误差。在下一次测量关门值补偿此误差,为下一次称量提供参考,减少接下来的误差。许多因素会对提前量产生影响,如机电设备的疲劳程度、气动关门装置的压力、物料的流动性、料位高低、称量装置的结构等。这些因素只要是缓慢变化的,就可以有效使用提前量跟踪法提升配料称量的可靠性。

3.2 采用变速称量法 为提升饲料配料的称量精度,可以采取减小配料流量的方式,这种方法虽然有效,但会降低生产效率,增加配料称重的时间。变速称重法是一种良好的方式,开始时采取高速喂料的形式,随着配料到达一定的程度采取低速的方式喂料(吴峰等,2018)。这种方法不仅可以提升称量精度,也能保证生产效率。

3.3 多电源供电 由于电源负载的波动会产生一定的影响,为避免这种相互影响,对于A/D 转换板、前置放大器,采取单独供电的形式,对于数字接口电路公用一组直流电源。

3.4 采样频率为工频的整数倍 为有效消除工频干扰,使工频电压与采样时间保持同步,形成固定的工频干扰大小,并作为称量的零点值。如果要进一步消除工频干扰,可以将A/D 转换板、前置放大器单独供电,使用精密稳压电源。具体要根据实际情况应用,综合考虑性价比。

3.5 多次核实称量值 关门值比称量值更小时,对称量值要反复核实。进入程序连续3 次,并都是同样的结果,可以认为称重有效。

3.6 充分利用A/D 转换的电压范围 为降低A/D 转换的相对误差,可以使被转换的摸拟电压最大化,尽量提升前置放大器的电压放大倍数。

3.7 断电保护措施 电源是计算机控制系统操作的基础,出现断电时,计算机可以自动保存主要参数。来电后依据参数特征继续执行相关操作。

3.8 自检电路 原料称重每次采样时对A/D 板上的标准电压源先采样。在允许范围内的电压值被认为正常工作。不在允许范围内的电压值判断出现故障,停止称重操作。计算机发出指令给执行机构,需要及时返回信息。如果出现故障会立即报警,系统进入手动状态。

4 总结

总之,畜牧业的发展需要大量的饲料,饲料企业要提高产品质量,降低生产成本才能获得竞争优势,提升经济效益。自动化生产是饲料生产的重要趋势,加快改进饲料生产技术,改造生产设备对饲料生产有重要意义。饲料配料称重是饲料生产中的重要环节,本文采用模块化结构,设计开发饲料称重配料系统,利用计算机控制称重配料。配料系统有零点跟踪、提前量跟踪、自动补偿等多种方法,可以强化称重管理,有效提升配料精度,提高生产效率。