防爆柴油发动机减振器设计及试验分析

2020-11-25张建广冯家鹏韩斌慧

张建广,冯家鹏,韩斌慧

1西安航空职业技术学院 陕西西安 710089

2中国煤炭科工集团太原研究院 山西太原 030006

随着煤矿“四化”工作的推进,以防爆柴油机为动力的无轨胶轮运输设备得到了广泛应用。由于井下运输巷道路面坑洼不平,行驶工况恶劣,加之发动机工作激励,胶轮车车身所受冲击载荷复杂,严重影响了车载设备的可靠性和司机驾驶的舒适性甚至身体健康[1-3]。目前设计中通过使用油气悬挂装置和普通橡胶减振器分别缓冲隔离路面和发动机对车身的影响,从而提升设备的性能和寿命[4-6]。

20 世纪 20 年代汽车技术发展初期,不同结构形式的橡胶元件就被用来联接发动机与车架,以提高乘坐舒适性[7]。井下车辆大多使用单层垫式结构的普通橡胶减振器,以实现发动机与车架在竖直方向的柔性联接,但难以快速、有效地消耗发动机其他方向自激振动的能量,加之叠加路面冲击产生的振动能,使得车架难以避免地产生较大的振动和噪声。此外,油液等腐蚀介质造成橡胶老化失效[4],不仅制约了整车性能的发挥,也极易影响采掘工作的进度,造成经济损失,影响“四化”推广效果。因此研发高效的发动机减振器,得到了设备研究、生产和使用单位的广泛关注。中北大学的薛春霞等人对金属橡胶减振结构建立了非线性动力学模型,探讨其可行性[8];西南交通大学的杨峰则对螺旋弹簧减振建立了分析模型[9];石家庄铁道学院的郑明军等人对空气弹簧结构进行了试验测试[10];北京科技大学的张伟等人根据矿用自卸车参数设计了一种橡胶减振垫,并进行了仿真分析[11];湖北理工学院的焦仁强等人对液阻悬置系统应用于振动压路机发动机的减振进行了研究[12]。这些研究大都集中于发动机悬置的缓冲模型理论和仿真分析,新型产品应用于工程实践的案例较少。

1 新型减振器力学与数学模型分析

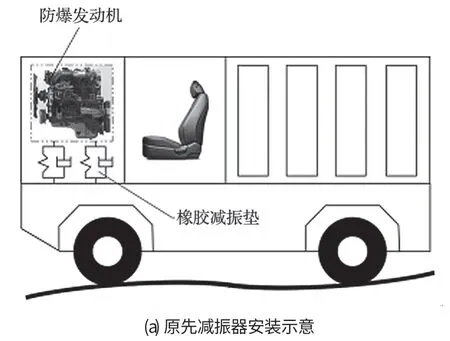

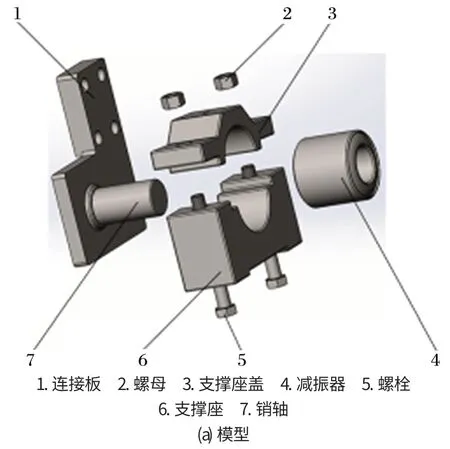

为解决车架振动问题,笔者针对 WC5E 型无轨胶轮车设计了一种新型发动机减振器。原先车载防爆柴油机通过 4 个单向橡胶减振垫连接在车架前部,如图1(a)所示。单向橡胶减振垫通过硫化粘接的上下 2块钢板分别与发动机底座和车架螺栓连接,在垂直方向的减振效果尚可,但在坑洼不平地面、频繁加减速等工况下形成的水平、侧向振动载荷下,易形成剪切破坏,进而影响车辆使用性能及寿命。此外,综合因素形成的振动和噪声较大,造成驾驶员不适,也不符合职业健康安全要求。综合考虑胶轮车发动机外形尺寸、质量、受力情况以及安装空间等因素,考虑将单向减振优化为3 向空间减振,共6 个自由度,从而达到全方位减振。新型减振力学模型如图1(b)所示,在发动机质心建立坐标系,其中x向为行驶方向,y向和z向分别为车辆宽度和高度方向(即垂直方向)。在车架前部的发动机底部水平布置4 个减振点,位于发动机4 个角,新型减振器布置于减振点上。并作如下假设:①发动机与车架变形相对减振器变形较小,可忽略不计,视其为刚体,只考虑减振器变形;②发动机及车体按对称方案设计,认为外部载荷均匀分布于 4 个减振点;③各减振点采用相同新型减振器,刚度、阻尼参数一致。

图1 胶轮车发动机减振模型Fig.1 Vibration isolation model of engine of rubber-wheeled vehicle

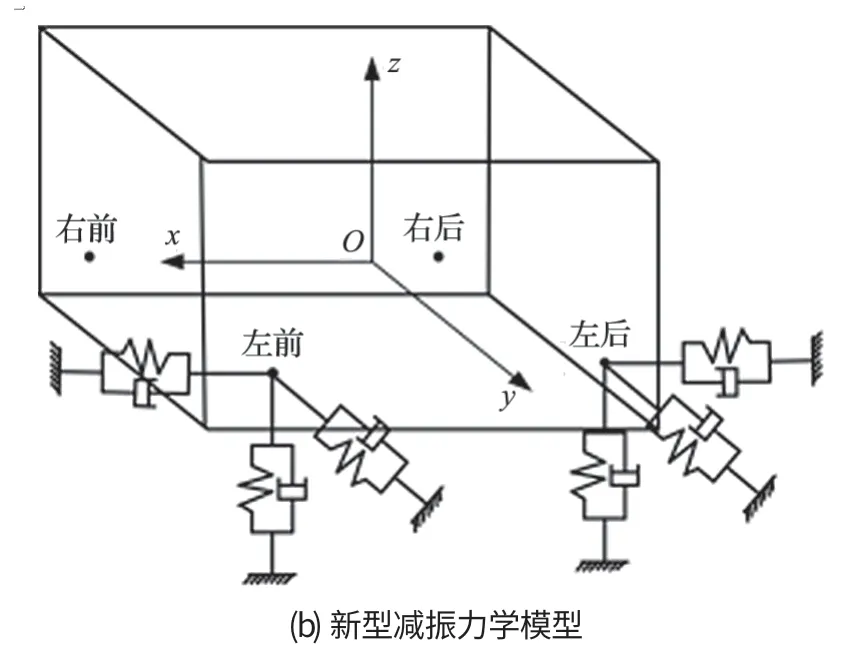

对于具有较复杂振动情况的3 向6 自由度发动机减振系统,可采用 Lagrange 方程建立其运动方程,得到新型减振系统减振的数学模型:

式中:t为时间;qi为广义坐标,其中i=1,2,…,6,分别表示x、y、z方向的平动和转动;T为系统的动能函数;D为系统的散逸函数;U为系统只与坐标相关的势能函数;Fi为沿广义坐标qi方向作用的激励力。

分别求解系统动能、散逸和势能函数后,由Lagrange 方程可得到发动机新型减振系统的运动微分方程:

式中:M为系统质量矩阵;C为系统阻尼矩阵;K为系统刚度矩阵;q为系统位移向量,F(t)为激振力向量,其中M、C、K为 6×6 矩阵,q、F(t)相关参数为 6×1 矩阵。该二阶常微分方程结合初始条件及其外激励,既可以求得系统固有振型,也可以转化到模态坐标,得到系统的稳态响应[12]。但解析法求解困难,工程上通常采用数值法解算校核。

2 新型减振器结构设计

橡胶属于超弹性、黏弹性材料,受力变形时既能像黏性材料般耗散能量,也能像弹性材料般储存能量。其阻尼损耗因子较大,是理想的隔振缓冲元件。橡胶种类较多,有氯丁二烯橡胶、丁二烯橡胶、苯乙烯橡胶、天然橡胶等,性能差异较大。天然橡胶虽然耐油性、高温特性较差,但其拉伸强度、回弹率、脆化温度范围(-55~70℃)、耐磨性、抗撕裂性能等优势相对突出,且具有良好的工艺成形和与金属胶化粘接能力,综合比较后初步选用天然橡胶作为阻尼材料,结构确定后再依据材料性能要求进行校验。

2.1 减振结构设计

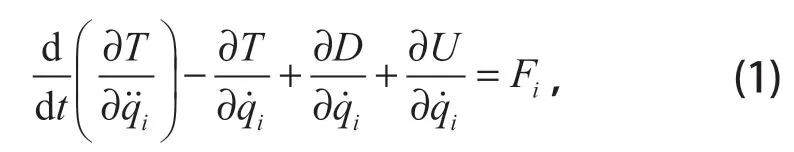

为隔离缓冲发动机 3 个方向的振动,阻尼材料采用圆筒式设计,同时根据受力情况,需要车身高度与宽度方向刚度大一些,最终采用内外层钢制缸套、中间为天然橡胶的轴对称结构,如图2 所示。三者通过硫化工艺粘接在一起,并对两端橡胶裸露部分进行表面处理,避免油液污染老化。减振器径向静刚度大于轴向静刚度,以保证垂直与侧向均具有较好的减振效果,同时在前进方向也可以起到一定的缓冲效果,而且前后左右对称安装的方式能够起到可靠的固定作用。

图2 新型减振器结构Fig.2 Structure of ew-type vibration absorber

减振器通过图3 方式将发动机和车架连接在一起。连接板与销轴为一体式设计,销轴上安装减振器内圈,侧面通过螺钉与发动机相连。支撑座为剖分式结构,支撑座盖压紧隔振器外圈,底部用螺栓与车架连接。4 个相同的减振器将发动机与车架连接在一起,形成“抬轿”形态,充分发挥减振器在车身 3 个方向的振动缓冲隔离功能。减振器在发动机上的安装效果如图4 所示。

图3 减振器模型和实物Fig.3 Model and entity of vibration absorber

图4 减振器在发动机上的安装效果Fig.4 Installation effects of vibration absorber on engine of rubber-wheeled vehicle

2.2 减振器外形尺寸及工作参数确定

减振器材料与结构形式确定后,根据实际工况确定其载荷,并完成外形尺寸设计。

WC5E 型无轨胶轮车所用直列六缸四冲程发动机的质量为 550 kg。假设发动机质量平均分布于 4 个减振器上,工况安全系数为 5,怠速为 600 r/min,工作转速为1 500~2 300 r/min,根据发动机设计指导[13]可求得发动机燃烧时激振频率fm=30 Hz。想要达到良好的减振效果[12],减振器的固有频率f0需要小于发动机激振频率的,即f0≤21 Hz。工作环境温度为 -20~50 ℃,天然橡胶可以满足使用环境要求。

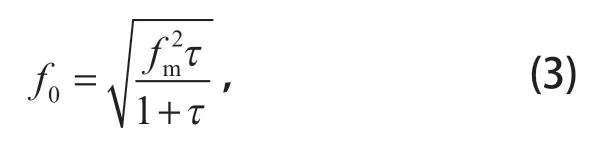

根据发动机振动与噪声控制理论[14-15],进一步设计减振系统的尺寸和性能参数,主要包括固有频率f0,

式中:τ为设计系数,一般取τ=0.1。求得减振器固有频率f0=9.0 Hz。

决定减振器效果的主要参数为刚度,包括静刚度Kj和动刚度Kd,其中静刚度Kj是橡胶减振器设计的主要依据,决定了系统的减振效果。工程应用中二者之间的关系如下:

式中:F为减振器z向承受的安全载荷;g为重力加速度。

据式(5)求得减振器z向动刚度Kd=2.2×106N/m。考虑到工作载荷冲击较大,取式(4)中上限值2.2,代入其中可得z向静刚度Kj=1.0×106N/m。

载荷作用下减振器z向静变形量

式中:Fh为减振器在垂直方向的受力。

代入静刚度Kj的值,求得减振器z向静变形量δh=1.1 mm。

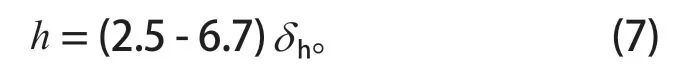

减振器静变形量通常是减振器厚度的 0.15~0.4倍,可推导出减振器厚度

最后根据车架及发动机连接空间和结构形式,确定钢圈内、外径r1、r2以及轴向长度l,初步完成图2(b)中新型减振器的结构设计。

2.3 材料校验

天然橡胶的弹性范围较大,剪切弹性模量G=0.5~3.0 MPa,成形后的形状决定了其在 3 个方向的弹性系数即静刚度Kj,前面已初步得到减振器z向静刚度数值。静刚度和阻尼比是橡胶减振器设计的基本参数。橡胶材料本身阻尼比几乎恒定,而静刚度既能保证设备在某方向的最大变形,又影响减振器的使用寿命,工程实践中多使用经验公式进行计算。本文的新型减振器静刚度Kj采用下式设计。

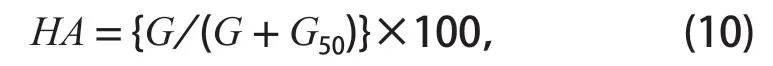

综合Kj=1.0×106N/m 以及式(8)、(9),求得减振器所需剪切模量G=1.05 MPa,其值在 0.5~3.0 MPa 之间即可,可见天然橡胶满足要求。基于橡胶各向同性特性,其变形时体积几乎保持不变,剪切方向变形为拉伸、压缩方向的 3 倍,即泊松比为 0.5,弹性模量E≈3G=3.15 MPa。橡胶材料的弹性模量除了与元件的结构、形状有关外,还与自身的硬度密切相关,而硬度又是天然橡胶添加剂配比的重要依据。橡胶剪切弹性模量与硬度之间存在如下关系:

式中:HA为橡胶的邵氏硬度;G50为橡胶硬度为50HA 时的剪切弹性模量,天然橡胶的剪切弹性模量为 0.6~0.9 MPa。

取天然橡胶密度为 0.95 kg/m3,G50=0.7 MPa,则G=1.05 MPa 时对应的橡胶邵氏硬度设计值为 60HA。

2.4 仿真分析验证

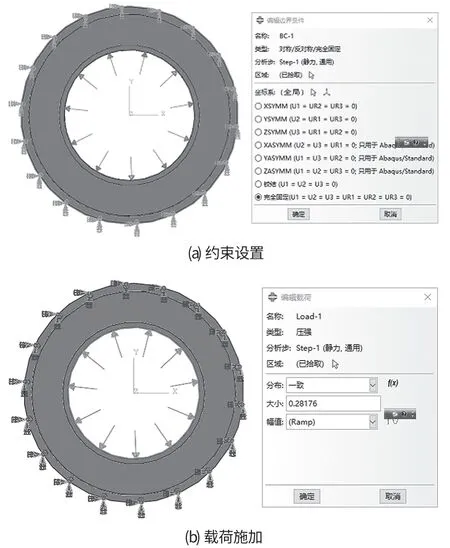

减振器数学模型参数多,且为非线性变形形式,难以得到解析解,可通过有限元数值法仿真计算并进一步优化结构设计。在 ABAQUS 中按设计参数建立减振器模型,分别赋予内外缸套金属材料属性,橡胶超弹性材料属性[3],并完成质量、阻尼与刚度矩阵的输入。由于外钢圈固定于车架上,因此减振器外钢圈设置为完全约束,限制其 3 个方向的移动与转动自由度,如图5(a)所示;内钢圈用销轴与发动机相连,发动机的静态载荷施加在内钢圈上,以发动机为主的重量平均施加在 4 个减振器上,计算可得均布压强为0.281 7 MPa,如图5(b)所示。

图5 新型减振器约束及载荷设置Fig.5 Restraint and load setting of new-type vibration absorber

数值模型网格划分后,求解得到减振器的变形云图(见图6),即系统的稳态响应。从图6 可以看出,最大变形位于靠近内钢圈橡胶处,为 0.84 mm,与设计计算值相差较小,可按工作要求进一步优化。

图6 新型减振器变形云图Fig.6 Deformation contours of new-type vibration absorber

3 减振器性能试验

3.1 减振器性能试验设计

新型减振器设计制造完成后,在使用传统减振器和新型减振器的 2 台同一车型车辆上进行 2 次比对试验。试验采用 DH5927 动态测试系统,加速度传感器为 DH1A301,分别布置于 2 台车辆相同位置处,包括发动机减振器垂直方向的左右前后以及司机座椅共 5 个位置。除了司机座椅处之外的每个位置测量上下对应 2 个位置,上面为发动机输入减振器的加速度值,下面为经过减振器隔离后车架的加速度值,共 9个测点。

2 次试验流程相同,2 台车分别按以下 3 种不同工况进行实车试验:A、原地怠速;B、直线行驶:1挡→2挡→3挡等时行驶;C、环形行驶:3挡→2挡→1挡等时行驶。其中B、C 工况连续循环 3 次。图7 所示为测试系统与安装传感器的试验整车,采样频率为 1.28 kHz,测试系统自动记录试验数据。试验过程中测试系统使用独立移动电源供电,可以有效避免发动机发电系统的干扰。

图7 测试系统与试验样车Fig.7 Testing system and testing prototype

3.2 试验数据分析

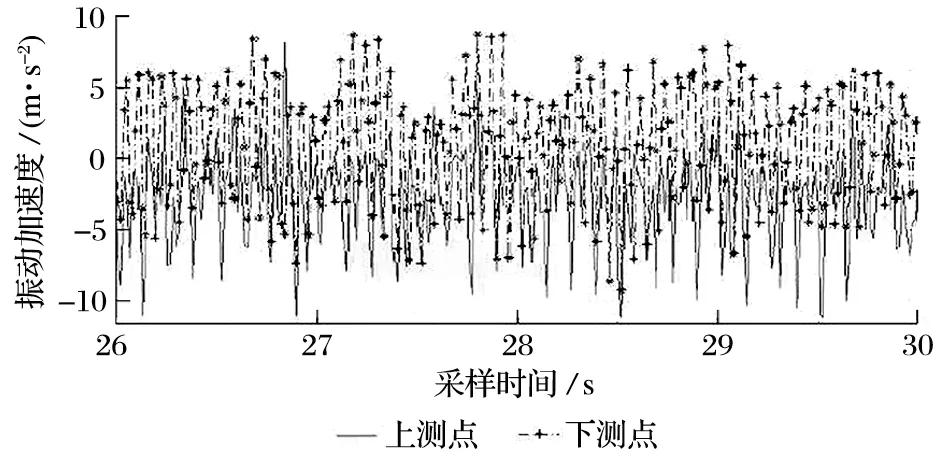

数据采集完成后,通过软件对数据截断并分组,对不同工况的 3 组数据进行初步处理,得到发动机与车架上各测点的时域振动数据,图8 和图9 分别为使用普通减振器和新型减振器在发动机左前点上下对应2 个位置的振动加速度变化曲线。对比图8、9 可知,采用新型减振器的车架振动加速度明显小于发动机振动加速度,减振效果明显,且波峰波谷数量相对普通减振器要少,即振动频率降低,高频减振效果显著。

图8 使用普通减振器左前点振动加速度变化曲线Fig.8 Variation curve of vibration acceleration on left front point of ordinary vibration absorber

图9 使用新型减振器左前点振动加速度变化曲线Fig.9 Variation curve of vibration acceleration on left front point of new-type vibration absorber

进一步按统计法分析所有数据,分别计算左前、右前、右后、左后和司机座位处最大值和均方根值,结果如表1 所列,其中减振率为发动机振动减去车架振动后与发动机振动的比值,可以方便反映出减振器的使用效果。总体来看,新型减振器减振效果明显,平均减振率明显大于普通型,尤其在司机座椅处垂直方向改善显著,振动平均降低可达 71.4%,显著提升司机驾驶的舒适性。表1 中最大值反映了减振器的瞬时性能,可以发现在使用普通减振器的发动机左前点和使用新型减振器的发动机左后点的振动甚至有所放大,这说明 2 种减振器对某些瞬时特殊工况没有起到减振作用。经过后期工业性试验,操作人员反映减振效果良好。

表1 各测点振动加速度最大值与均方根值Tab.1 Maximum and root mean square of vibration acceleration of various testing points m/s2

4 结论

(1)为解决发动机振动对机载设备及司机的影响,建立了振动模型,按隔振原理设计了新型减振器,并给出了减振器的工程设计流程与经验公式。

(2)通过有限元仿真分析与整车测试对该减振器进行了性能分析,结果表明工程计算与仿真结果相符,减振效果明显。但在设计中没有考虑路面冲击与发动机振动间以及3 向振动间的耦合,虽然整车路面试验、后期工业性试验效果良好,仍需要深入研究分析。

(3)针对 WC5E 型胶轮车设计的发动机减振器取得了较好效果,该设计方法也可以应用于相关工程车辆。