基于自动曲面创建的鞋楦逆向设计应用

2020-11-24陈周五

陈周五

(安徽工业经济职业技术学院 机械与汽车工程学院,合肥 230051)

在追求个性化的当今,传统的鞋楦设计无法满足用户多元化的需求[1]。传统的鞋楦设计制造时间周期长,关键部位如头型、后身过分依赖经验,所获取的数据也难以准确表达鞋楦曲面的3维数据,更难以满足用户个性化需求[2]。本文以某款鞋楦模型为例,利用逆向工程技术,采集鞋楦的点云数据并进行逆向建模,所生成的逆向模型可依据用户的需求进行修改,以满足用户在尺寸、舒适度和运动生理特征等方面的需求,缩短鞋类的设计周期,增加企业竞争力。

1 自动曲面创建鞋楦的逆向建模

1.1 逆向工程概述

逆向工程是一种产品设计技术反求过程,利用测量工具获取产品的测量数据,重构产品CAD模型并创新的一种设计方法[3]。通过逆向工程技术,设计师可以对原始产品模型进行还原、优化和再设计等,有利于产品的快速创新开发[4]。目前广泛应用在汽车、模具等领域。应用逆向工程进行产品设计的流程分为6步:

(1)原始点云数据采集:获取产品表面点云数据,数据采集是逆向工程中进行数据处理、反求模型的基础。本文采用北京三维天下科技有限公司生产的Win3DD单目三维扫描仪获取原始产品表面各离散点的3维坐标和法向量等相关物理参数。如图1所示。

由于鞋楦材质表面不感光或全反射,需要对其采取喷漆处理,使取得的点数据完整、清晰,有利于后续点数据的处理。

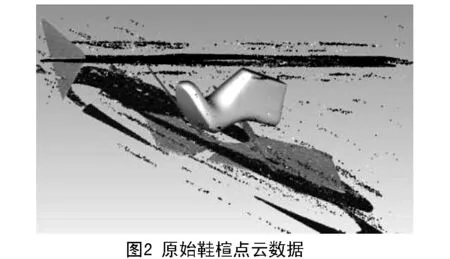

原始鞋楦点云数据如图2所示。

(2) 点云数据处理:采集到的点云数据因存在设备误差、扫描方式误差、测量误差和环境因素导致的误差,本文采用Geomagic Studio 软件对获取的数据进行处理。

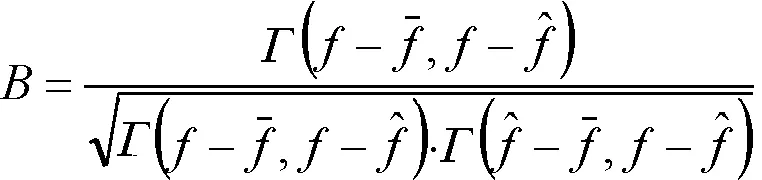

采用高斯滤波器去除采集到的点云数据的噪声,公式为:

(1)

由于在数据采集时,往往需要进行多次扫描,导致数据密度增大,且所得数据中包含着大量的冗余数据,因此在该软件中通过将数据点间的绝对间距为设定为0.7mm 进行数据去冗。在此基础上,利用Geomagic Studio 软件对去冗后的点云数据进行去删除钉状物、修补采集的点云数据缺陷处理,最终生成符合逆向建模要求的点云文件[5]。

(3)逆向建模过程:应用逆向软件处理点云数据重构产品CAD模型。重构CAD模型要能反映原始产品的设计思路,既要满足产品的光顺度要求又要保证产品的精度要求[6]。

(4)CAD质量分析:通过对重构CAD模型与原始点云数据的分析,获取关键点位置的3D和2D偏差、尺寸精度误差、形位误差等信息,以反映整个零件各部位的偏差情况,进而改进和完善CAD模型,降低制造流程中的潜在风险。

(5)创新设计:依据实际需求,对重构CAD模型进行结构方面的创新设计,满足产品美观、功能、成本等多方面的要求,增加企业竞争力。

(6)产品再造过程:利用机械加工或者3D打印技术将完成的CAD模型进行再生制造,可进一步检验产品的结构性能,以满足质量要求。

自动曲面创建命令利用在面片上自动或手动构建曲线网格,并将曲面拟合到能够保持底层网格精度的网格,DX软件可自动估算或者根据指定的曲面片数进行计数,通过对自动生成的曲面片进行缝合形成实体模型。这种重构模型的方法效率高,曲面的拟合精度高,但对原始的点云数据处理有较高要求,因而能够保证拟合曲面的光顺度,特别适合产品的细节特征较多但对曲面精度要求不高的非机械类零件的构建。

1.2 流程设计

利用该命令重构产品流程为:提取轮廓曲线构造曲面片网格调整和移动曲面片组拟合曲面补丁。

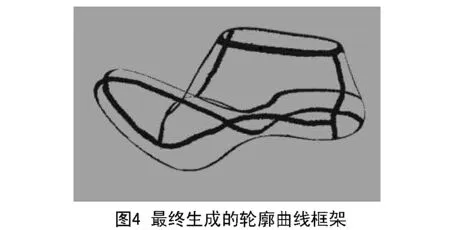

(1)提取轮廓曲线:该功能能够自动检测并提取面片上的特征曲线,也可手动绘制面片上的特征曲线,构建产品的整体框架曲线,为后续构造曲片面网格构建前提条件。由于前期该鞋楦点云数据处理较好(图3所示),结合该产品结构特点,利用软件自动提取轮廓曲线和手动绘制轮廓曲线两种方式来生成该鞋楦的轮廓曲线,最终可将该点云数据构建如图4所示的轮廓曲线框架。

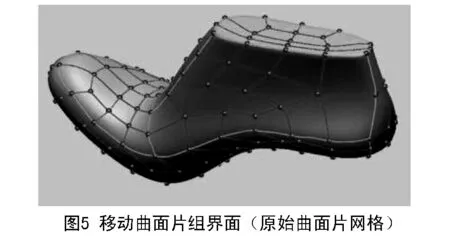

(2)构造曲面片网格:利用生成的轮廓曲线自动构建面片网格,通过该命令创建可编辑的面板组网格包含轮廓线,该步也是构建NURBS曲面的前提条件。DX软件利用该命令可自动估算或者根据指定的曲面片数来创建曲面片网格,如图5所示。

(3)移动曲面片组:构造曲面片网格命令所生成的曲面片网格是软件依据轮廓线随机生成,随机生成曲面片的UV线不符合曲面结构和流线特征,NURBS曲面能够比传统的网格建模方式更好地控制物体表面的曲线度,因此需要对所生成的曲面片网格进行调整从而能够创建出更逼真、生动的造型。移动曲面片组命令可移动并重新定位面板,为合理特征流配置曲面片网格。该命令依据轮廓线形状可设置不同的UV线类型(如栅格、带、圆形等)以调整UV线的走向进而控制NURBS曲面的质量。经过移动曲面片组命令调整后曲面片网格如图6所示。

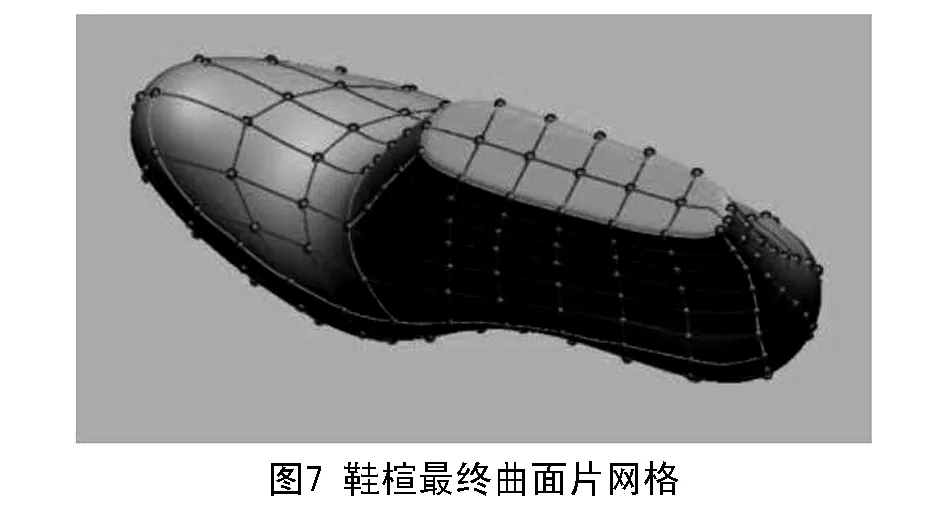

通过比较图5与图6可以明显看出调整以后的曲面片网格符合曲面的结构和流线特征,进而构建出符合要求的曲面。依次对鞋楦各个曲面片网格进行优化处理,最终得到的曲面片网格如图7所示。

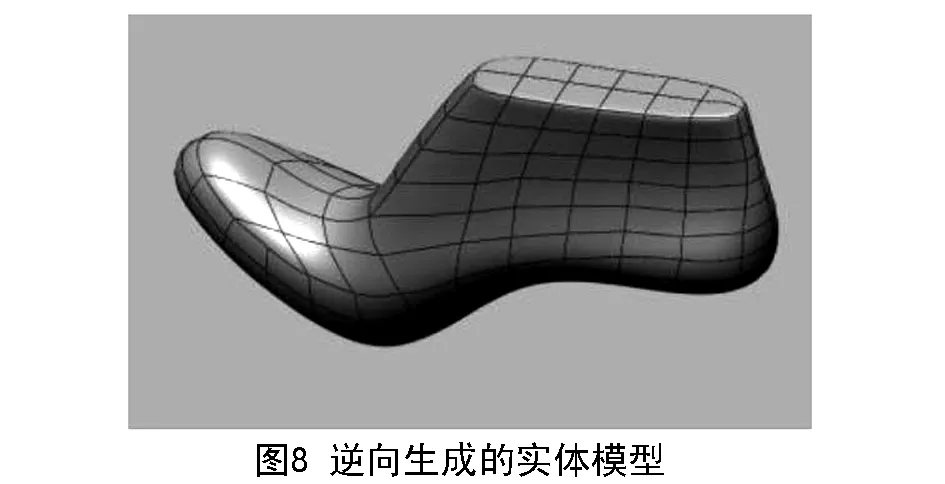

(4)拟合曲面补丁:通过拟合曲面补丁命令将曲面补丁拟合到之前已生成的曲面片网格,并将所拟合曲面片缝合成实体模型,最终完成整个的鞋楦逆向建模,如图8所示。

2 鞋楦的逆向建模质量分析

通过点云数据逆向完成的CAD模型构建,由于原始点云数据的采集误差、处理误差和逆向过程中的建模误差,导致无法完全还原原始产品模型。为了获取逆向CAD模型和原始点云数据之间的误差信息,进而改进和完善CAD模型,本文利用Geomagic Control软件来获取相关的误差信息。Geomagic Control软件是业界最全面、强大和最精确的3维计量解决方案的自动化平台,该软件将点云数据与CAD模型进行比较,通过获取关键点位置的3D和2D偏差、尺寸精度误差、形位误差等信息来反映整个零件各部位的偏差情况,降低制造流程中的潜在风险。

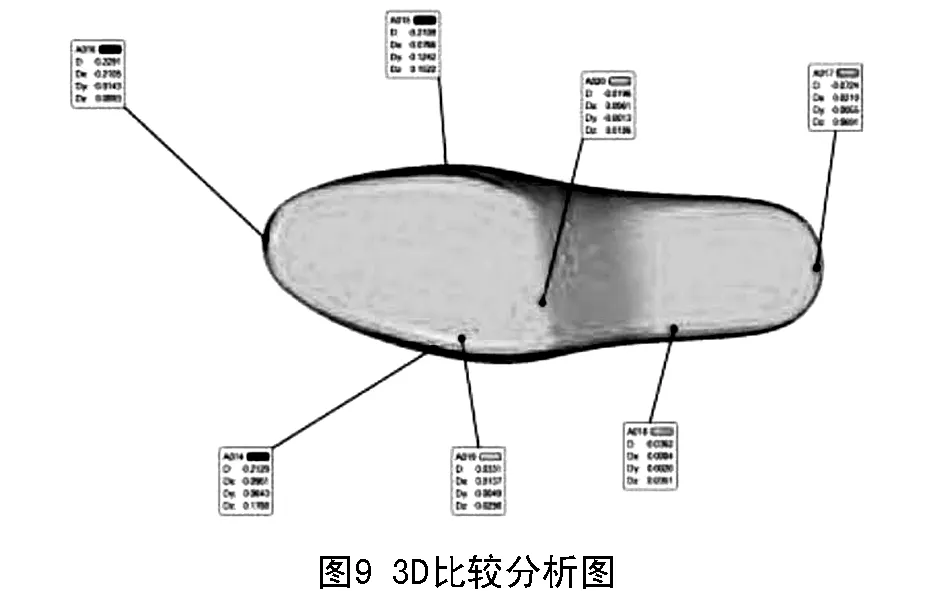

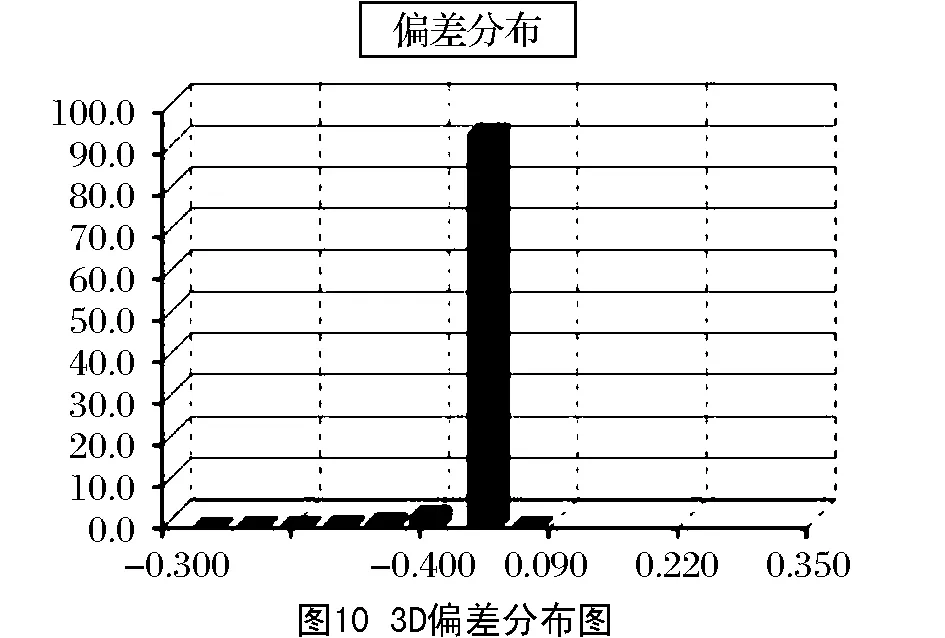

3D比较分析是将逆向CAD模型(测试数据)与点云数据(参考数据)进行3D对比,计算测试数据与参考数据之间的整体偏差,生成一个以不同颜色区分参考对象间不同偏差的颜色偏差3D图。图9为鞋楦逆向CAD模型与点云数据创建的3D比较分析图,从图中可以看出,CAD模型与点云数据整体吻合度很高,只有少部分区域呈现浅蓝色,其他部分都为吻合程度较高的绿色。由软件给出的3D误差统计分析结果和偏差分布如表1和图10所示。

表1 3D误差统计分析

本文设定公差为0.2mm,上偏差为0.1mm,下偏差为-0.1mm。从表1中可看出,重构模型的标准偏差为0.0226mm,总体误差值在允许的偏差范围内。从图8偏差分布图中可以看出94.8264%的数据偏差集中在±0.02920mm之间,偏差值大于+0.07310mm和偏差值小于-0.02925mm的数据为0,逆向CAD模型与原始点云数据整体误差满足精度要求。

表2 3D表面关键点位偏差统计

表2为图7所示的关键点位的关键点位偏差统计,从状态值中可以看出:A001、A002、A003状态为失败,3个位置偏差值过大,且超过设定值,此位置主要集中在鞋楦侧面与底面的过渡面上,主要原因为:①原始扫描点云数据的处理误差;②生成的曲面网格不够精细。

3 结论

本文利用逆向工程功能中的自动曲面创建命令快速重构鞋楦的CAD模型,通过Geomagic Control软件进行重构CAD模型与原始点云质量分析,可得出重构CAD模型满足尺寸精度要求。针对误差产生的主要原因:原始扫描点云数据的处理误差和生成的曲面网格不够精细导致的误差,可一方面在采集和处理点云数据时进行细致处理;另一方面在进行逆向建模时细化曲面网格的方式来进一步减小偏差值。本文中逆向工程技术也为缩短产品开发周期,节约开发成本,提高设计效率提供依据,有效地提高了产品响应市场需求的能力。