基于精雕系统的精密配合件的加工

2020-11-24台州科技职业学院浙江台州318020

■台州科技职业学院 (浙江台州 318020) 揭 晓

■北京精雕集团黄岩分公司 (北京 318023) 张欢龙

运用数控机床加工配合件是目前国内一般企业的主流方法,但由于存在定位误差、刀具磨损以及温度因素的影响,故很难做到量产,存在质量不稳定、次品多、浪费严重等问题。在比较了几种国内主流使用的几款数控系统后,尝试运用北京精雕系统来完成。精雕系统由于自身具备在线检测、在线补偿功能,又能结合自主的CAD/CAM软件,因而可以提高零件的定位精度,并可以随时通过测头测量来补偿。通过对零件定位试验、加工过程中的温度对刀具影响等,确定出准确合理的工艺参数,为量产奠定了基础。

1. 测试件试制

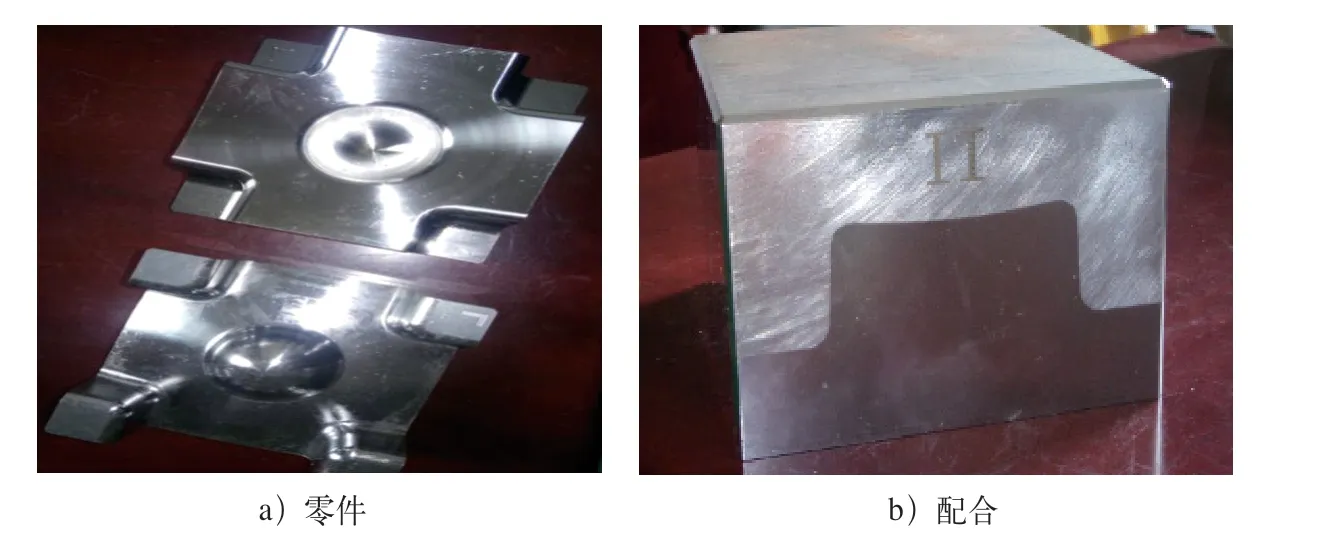

(1)测试件模型分析 测试件如图1所示,材料为H13模具钢,淬火硬度52HRC。一套测试件分为凸件和凹件,尺寸均为76mm×76mm×40mm。

图1 凸凹配合件零件

加工要求:①避卡位面、自由曲面、产品面的轮廓精度±2.5 μ m。②外形尺寸精度±3μm。③工件表面光亮一致、刀纹均匀无弹刀纹、无拉丝纹、无毛刺。④表面粗糙度值Ra≤0.15μm。

从模型中分析:曲面、轮廓的尺寸精度要求很高,为±2.5μm,同时对外形尺寸、表面粗糙度要求也非常高。

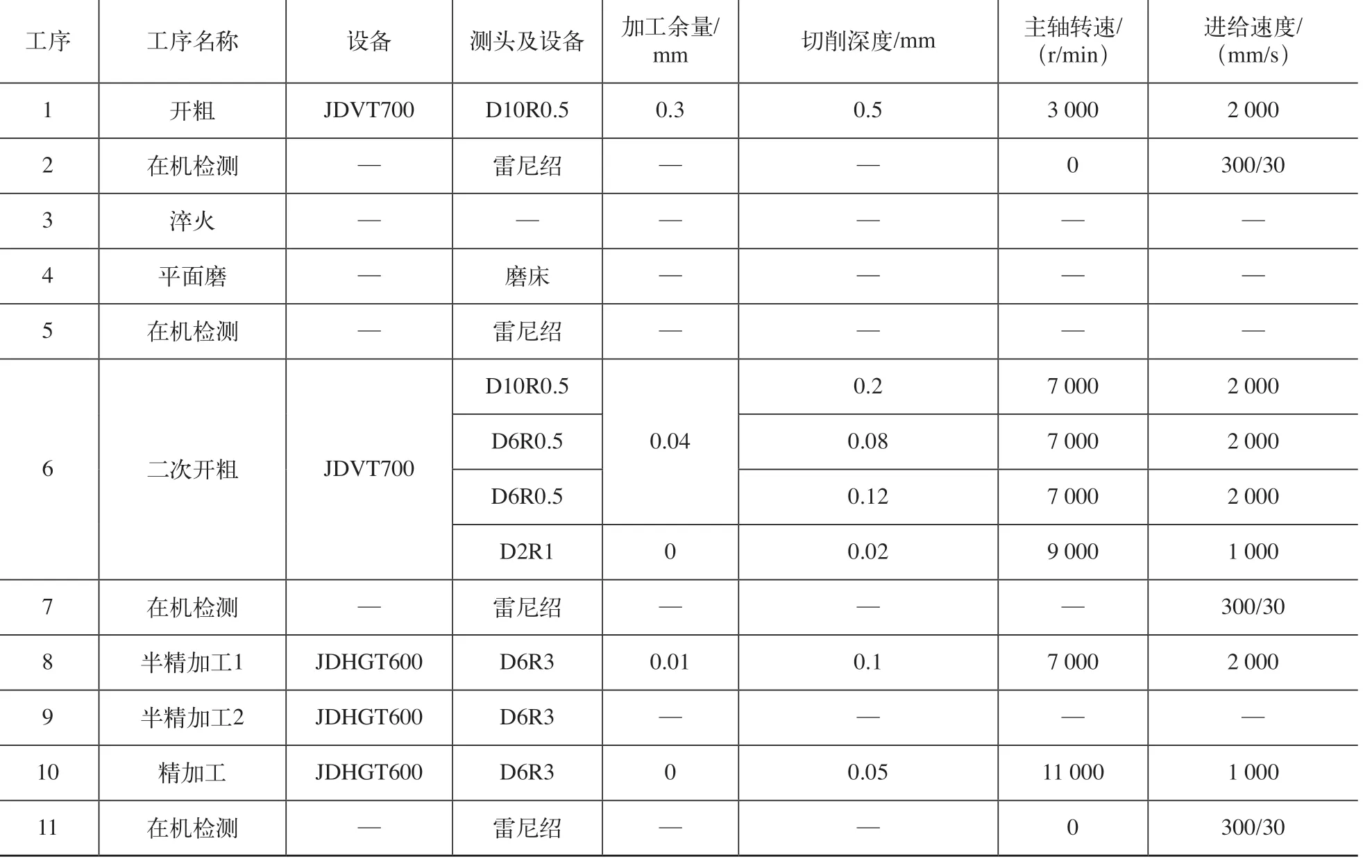

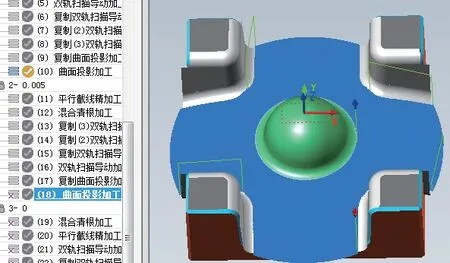

(2)加工工艺规划 采用精雕SURFMILL软件对工件编程,工艺规划采用粗加工、在机检测、二次开粗、平面磨、半精加工和精加工等工序,所用设备、刀具、测头见表1。该工艺与普通加工不同,配合件加工在粗加工及半精加工等多道工序过程中,频繁使用在机测量,目的是及时管控尺寸精度。

(3)工件安装 由于精度要求高,对安装质量有很高要求,工件装夹时用强磁吸盘,确保吸盘平面和工件底面平面度<5μm,用千分表拉工件的直侧壁<2μm;使用测头分中时开启主轴准停功能,分别对外形和避卡位进行分中,取两者中间值作为加工原点;凸件直接以基准面为Z向加工基准。工件Z向基准原点确定后,若来料表面剩0.05mm余量,工件坐标系的Z0点=Z基准原点-(0.05mm+0.01mm)。

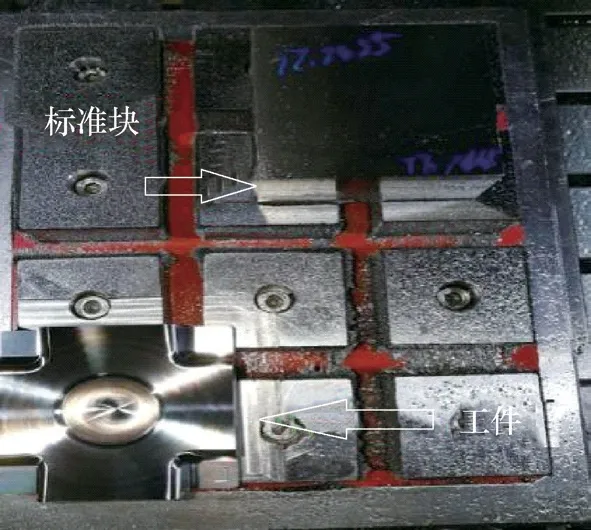

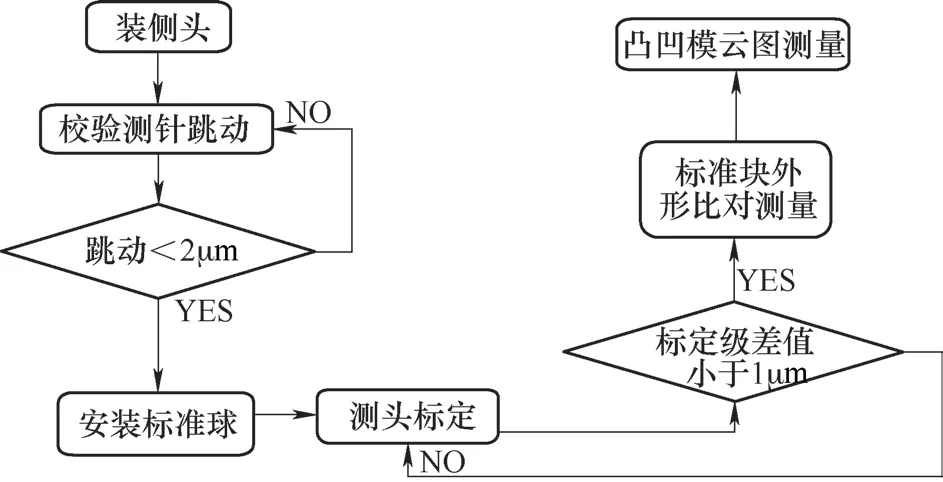

(4)工件定位 定位时需要对外形进行测量,工件外形测量之前先对标准块外形进行测量,通过标准块外形在机测量和三坐标测量结果,找出每台机床在机测量和三坐标测量的误差值(见图2),按照测量结果调整外形加工工艺,从而保证每台机床加工出的工件外形尺寸一致为(76±0.003)mm。注意标准块的安放高度应尽量同工件高一致,安装流程如图3所示。

图2 工件定位安装

2. 工艺把控

加工时必须在工艺实施过程中,对环境温度、刀具跳动量进行把控。

(1)冷机预热刀长与温度关系 在机测量前保证主轴处于稳定状态,加工完成后,主轴冷却25min后进行测量。

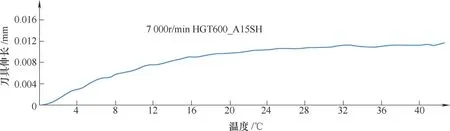

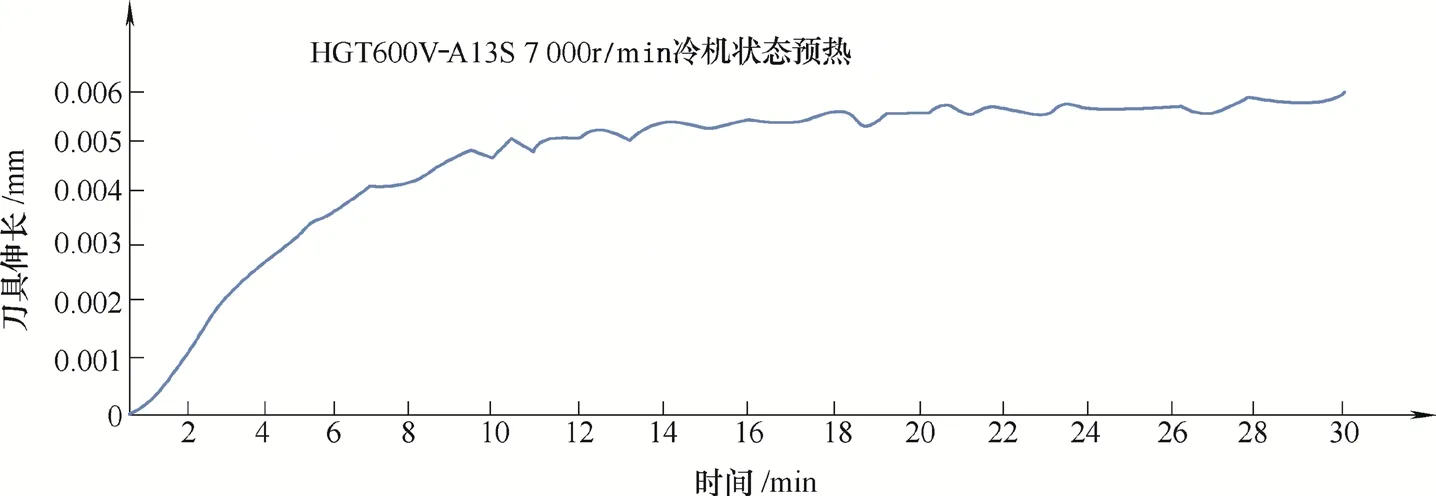

由于配合面精度要求极高,因此必须对刀具伸长量进行测量。加工过程中进行量化控制,当机床处于冷机状态时,使用激光对刀仪,反复测量刀具刀长,测量间隔时间为30s,共测量1h,然后进行数据分析。在转速7 000r/min时,刀长与温度曲线的关系如图4所示。

图3 安装流程

表1 凸、凹模加工工艺

从冷机状态预热20min,主轴热伸长可控制在6μm以内。预热过程如图5所示。

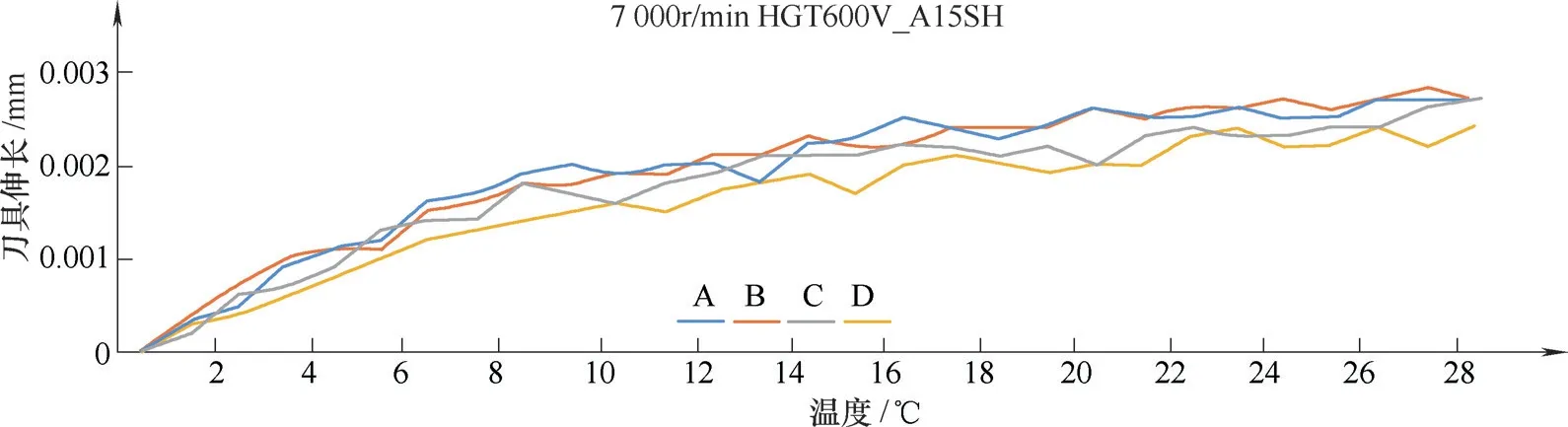

(2)加工前后刀长测试 试验方式:每一步加工程序完成后从刀库调出下一把加工刀具,加工前进行主轴热伸长预热,使用激光对刀仪反复测量刀具刀长,测量过程中没有停顿时间,反复跑对刀程序,总测量时间为30min,测量完成后进行数据分析。测量30min后模拟加工程序跑路径,跑2h后从刀库换下一把刀具进行热伸长检测,时间为30min,刀长与温度的关系如图6所示。

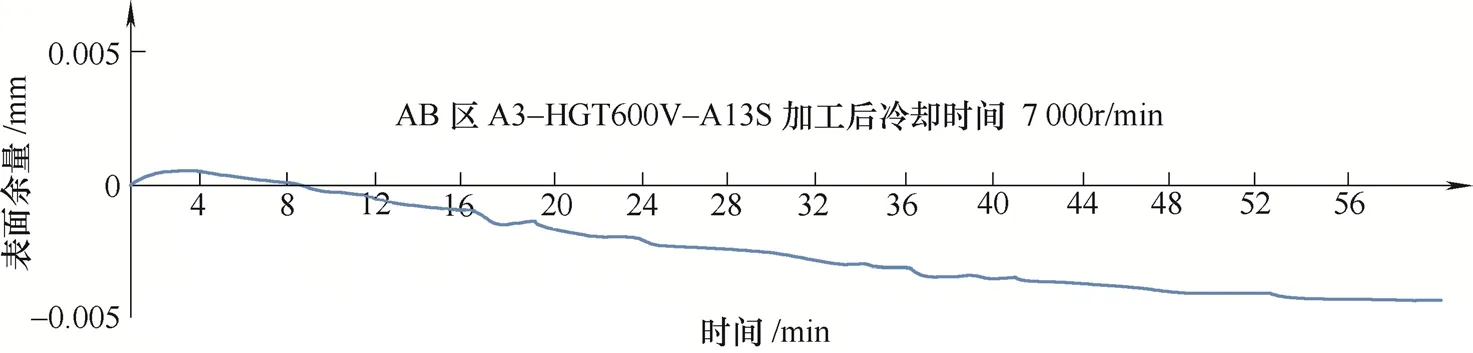

加工过程中从刀库换刀后直接加工主轴热伸长量为3μm以内,预热4m i n后加工主轴热伸长可稳定在2μm以内。预热7min后加工主轴热伸长可稳定在1μm以内。方式:路径程序加工完成后,从刀库调出测头直接测量工件上表面余量,中间试验不停,反复测量大概50min,开始分析测量后的余量数据,具体如图7所示。

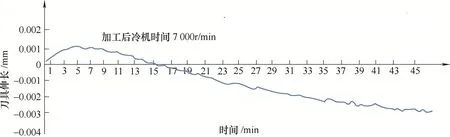

在机测量前主轴热伸长处于稳定状态,主轴冷却25min以后开始逐渐稳定,变化量为2μm,冷却后,刀具长度与温度的关系如图8所示。

根据以上数据,得出以下结论。

1)恒温车间温度变化不超过±1.5℃/24h。

2)使用MPM振动仪测试主轴转速,避开机床主轴转速共振点;分型面与产品面精加工,转速控制在11 000r/min左右。

3)半精加工时刀具刀跳4μm以内,精加工时刀具刀跳严格管控在2μm以内。

图4 冷机时刀长与温度的关系曲线(1h内)

图5 冷机预热30min后刀长关系

图6 A、B、C、D4把刀跑30min的刀长与温度的关系曲线

图7 工件表面余量冷却时间的关系曲线

图8 冷却过程中刀长与冷却时间的关系曲线

3. 加工工序安排

调整下一道加工工序顺序与上一道加工工序的顺序相反,即产品面与自由曲面进出刀方向相反,上一道加工路径从外往里,下一道加工路径从里往外,这样可有效解决精加工时因刀具磨损带来的余量不均匀问题,如图9所示。

最终加工零件如图10所示。

图9 加工示意

图10 零件及配合

4. 结语

通过选择合适的具备在线检测功能的数控设备,采取合理的加工工艺方案,随时监控温度等因素对刀具长度的影响,使温度对刀长的影响降到最低限度,最终使零件的配合做到完美。使用北京精雕数控系统,控制相关的工艺参数可以实现精密配合件的量产,成为首次用国产机床系统完成精密配合件的成功案例,值得推广应用。