全自主堵板操作机器人系统设计

2020-11-24陈嘉杰董俊杰段星光

陈嘉杰, 余 冰, 吴 玉, 董俊杰, 韩 哲, 段星光

(1.中广核研究院有限公司, 深圳 518000; 2.北京理工大学机电学院, 北京 100081)

为了解决核电环境下的工作和辐射暴露问题[1-2],近年来,许多机器人被应用在核电站。机器人的应用不仅可以降低人工防护设备和管理成本,还可以降低工作人员的辐射剂量和劳动强度。例如,先锋机器人公司(RedZonerobotcompany)拥有6个自由度(DOFs)手臂,是一辆电动履带式车辆,用于再处理核事故[3];抗辐射机器人RaBOT(JAERI机器人公司)是一个双臂移动机器人,配备了7个电荷耦合装置(CCD)摄像头[4],它可以在105Sv(剂量当量)的辐射场下工作,完成开关阀、样品采集;PackBot机器人(美国iRobot公司)的目的是检测工作状态,分析并记录参数[5],此外,还可提供自调倾卸功能、自恢复通信和全球定位系统(GPS)定位;跨世界反应堆容器检测系统(TWS)(法国阿海珐公司)包括机器人、超声相控阵模块和分析系统,是反应堆压力容器的通用检测工具。此外,其他机器人也被用于核电站的复杂环境中[6-8]。

在核电厂的维护期间,蒸汽发生器内部的入口和出口是用堵板堵住的,且堵板是按照40°倾斜角来摆放的,这样做是为了保护维护人员并确保其他蒸汽发生器的正常工作。现在,蒸汽发生器入口和出口的密封件使用橡胶充气胶囊和铝制挡板。铝制挡板分为3部分,方便携带,并附有14个螺栓以便与蒸汽发生器连接。工作人员从孔洞将铝制挡板逐一送入蒸汽发生器,并且将橡胶充气囊装在蒸汽发生器的入口处。这样,工作人员就可以使用安装摄像机的长紧固工具将螺栓从孔洞中紧固。此过程花费大量时间来操作螺栓,并且工作人员还将长时间暴露于放射性环境(辐射剂量率为100 rad / h)中[9-10]。综上所述,中外相关研究在特殊环境下自动化机器人系统已经取得了较好的成果。但考虑到核环境下的特殊性,比一般的环境更为复杂,定位难度更大;并且操作空间受限,开发设计一种核辐射环境下机器人全自动操作系统刻不容缓,且具有一定的挑战性。

基于此,提出一种基于视觉引导的全自主堵板操作机器人系统作为蒸汽发生器内部螺栓操作工具,针对螺栓位置在堵板上分布不均匀、相邻两个螺栓之间的夹角不相同的问题,采用摄像机获取螺栓位置,采用两个机器人末端来抓取堵板和拧螺栓,以期降低劳动强度和照射时间,可靠、自动完成操作。

1 机器人系统

1.1 机器人总体设计思路

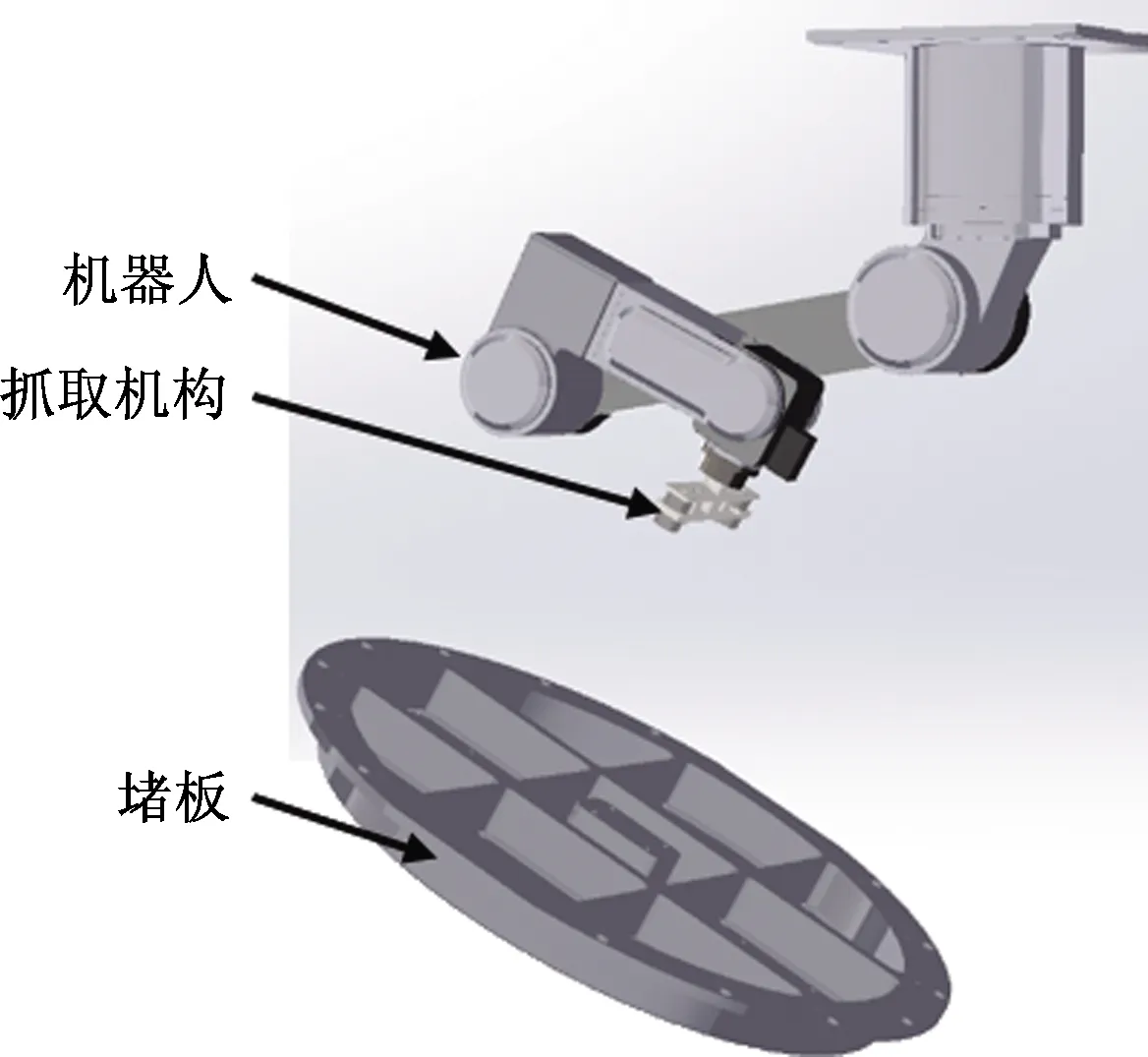

根据功能需求,将全自主堵板操作机器人系统分为操作机器人和末端执行器。如图1所示,机器人作为系统载体完成了蒸汽发生器中螺栓的固定。由于工作空间的限制,机器人的机械结构紧凑,质量轻,安装快捷,安全可靠。考虑到螺栓的紧固作用,操作机器人使用了典型六旋转关节结构。因此,机器人由6个关节,前3个关节调整工具位置,另3个关节确定工具姿态。

图1 堵板操作机器人系统Fig.1 The blocking plate operates the robot system

首先根据分析机器人的工作位置与姿态需求,决定其需要的自由度数,借鉴相关工业抓取机器人决定其整体的机构运动方式。然后通过包络法来初步分析其工作空间,确定大臂与小臂的长度。最后按照负载大小从末端向前一关节进行所需驱动力矩计算,选好电机与减速器型号后对整体进行详细结构设计。设计好一个关节之后再计算设计下一个关节,从而在计算所需驱动力矩时可得到较为准确的结果。机器人本体如图2所示。

图2 机器人本体Fig.2 Robot

1.2 机器人运动方案设计

机器人的自由度为6,一般工业机器人可以分为大臂、小臂、手腕3个部分。其中大臂和小臂主要用于定位,手腕部分通常有3个自由度用于空间姿态的调整。手臂和手腕之间是相互影响的,即位置和姿态之间存在相互关系,两者相互影响。不同于普通的抓取(一般抓取负载不会太大,此次负载要求25 kg),由于操作空间受限,而且负载要求较大,因此要有较好的稳定性和一定的刚度要求。

1.3 机器人系统工作流程

首先悬挂在蒸汽发生器里面的操作机器人使用抓取工具安装堵板,由于堵板的安装偏差,堵板的每个螺栓位置对机器人都是不确定的。图像识别系统通过对安装在机器人手臂上的摄像机图像进行处理,使摄像机与阻挡板表面保持恒定的距离,从而获得螺栓中心坐标值。然后将中心坐标进行转换,并将转换后的中心坐标传递给模板操作机器人,最后操作机器人将末端快换成扭矩扳手完成对螺栓的拧紧操作。

2 末端机构设计

2.1 抓取机构设计

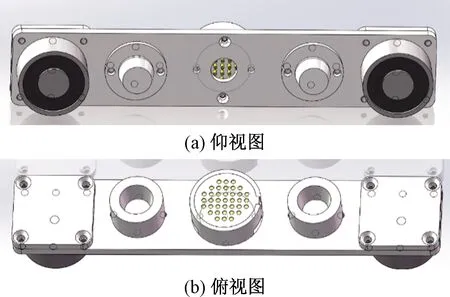

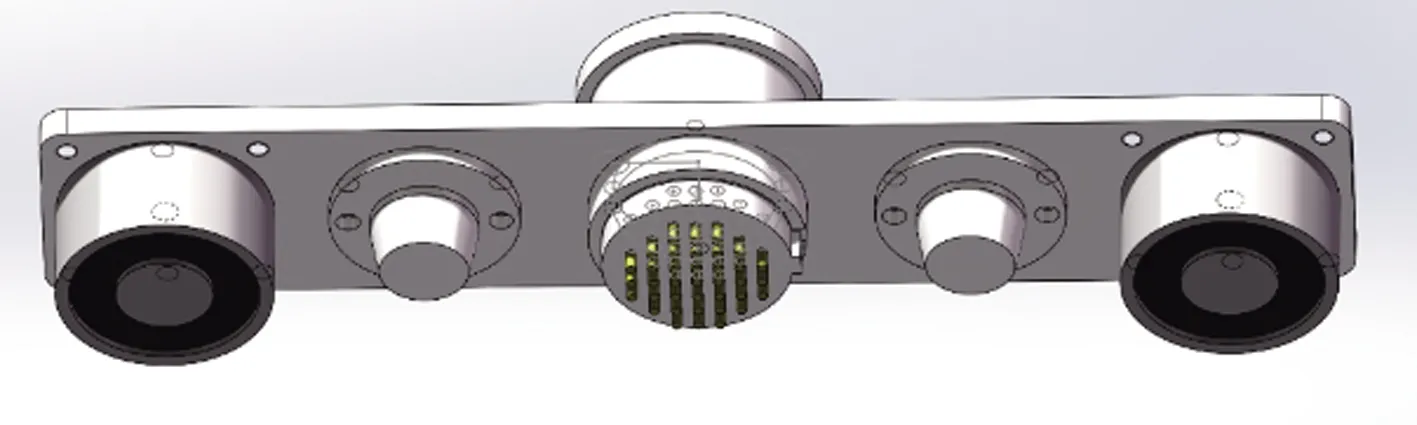

因为作业要求,操作机器人要将堵板搬运到指定位置,在此过程中,机器人需要一个稳定、可靠、紧凑的抓取机构。磁性吸盘具有小巧、轻便、载荷大等特点,对于当前环境具有很高的适合性,又由于需要进行末端的快换,所以设计定位销保证定位,用磁吸来保证与其他零件的连接。抓取机构和快换装置装配体如图3所示。

图3 抓取机构和快换装置装配体Fig.3 Grab mechanism and quick change device assembly

抓取机构的设计原则是轻便、稳定、紧凑,所以采用对称的设计原则将电器接口设计在中心的位置,定位销在不产生干涉的前提下紧挨着电器接口分布在其两侧。因为在抓取堵板时需要很好的稳定性,所以将磁吸放在了整个机构的最外端,防止堵板转动而掉落。抓取机构如图4所示。整个机构分为两层,上面一层是用于快换的磁性吸盘,下面一层是用于抓取的磁性吸盘。快换装置如图5所示。磁吸的作用主要是通电后吸附住与他连接零件,整个系统一共4个磁吸,快换装置和抓取机构各有2个。磁吸如图6所示,堵板抓取装配图如图7所示。

图4 抓取机构Fig.4 Grab mechanism

图5 快换装置Fig.5 Quick change device

图6 磁吸Fig.6 Magnet

图7 堵板抓取装配图Fig.7 Block plate grab assembly

2.2 拧紧机构设计

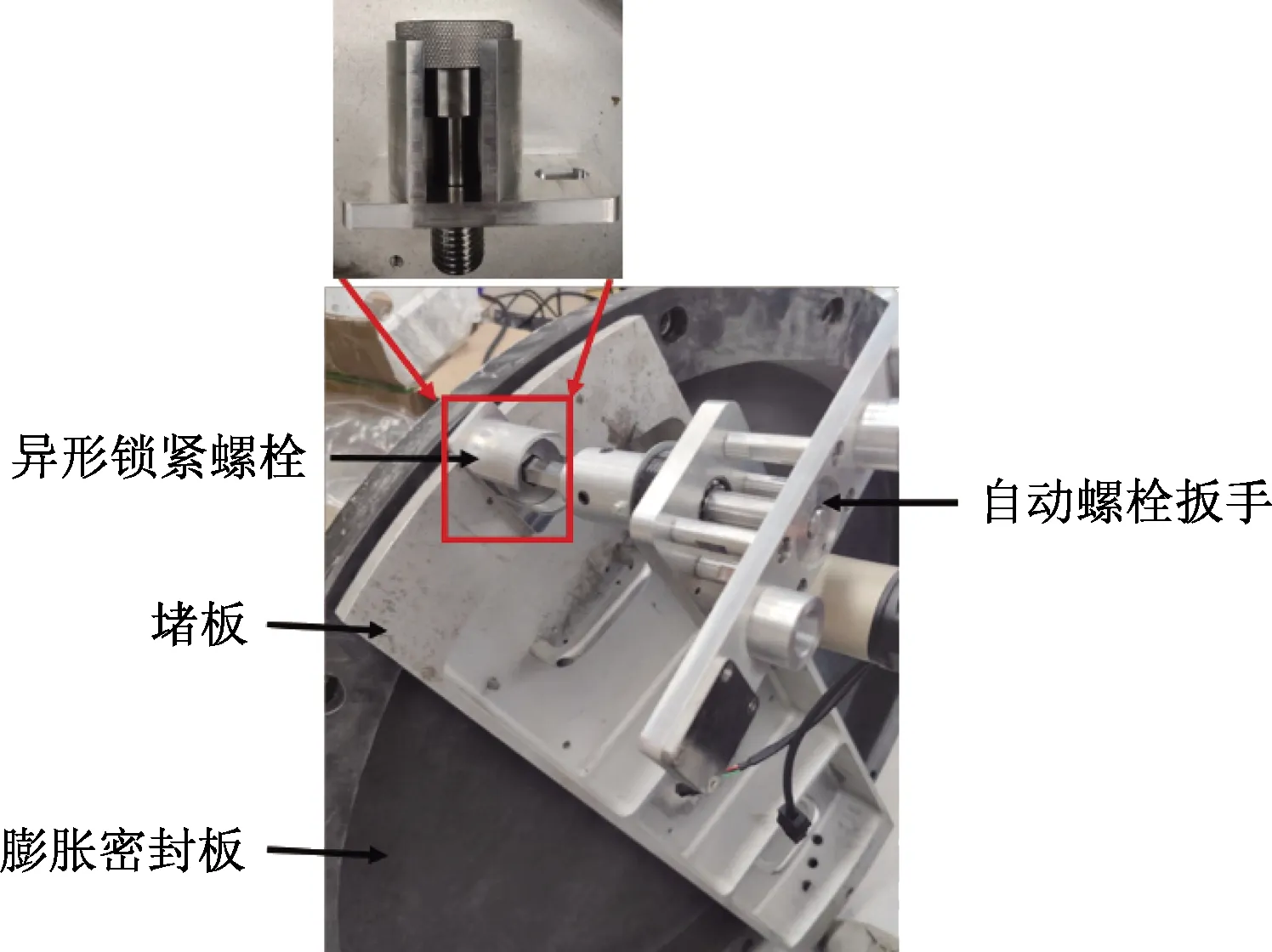

图像识别系统完成对螺栓的定位得到螺栓的位置后,就需要拧紧机构完成对螺栓的固定操作。此机构设计时考虑到机器人的工作空间受限,所以机构的设计整体沿着机器人法兰盘的轴线,通过伺服电机加减速器给机构提供扭矩,使用皮带轮传递扭矩,最后使用类内六角装置完成螺栓的固定。螺栓拧紧机构如图8所示。

图8 拧紧机构Fig.8 Device of tighten

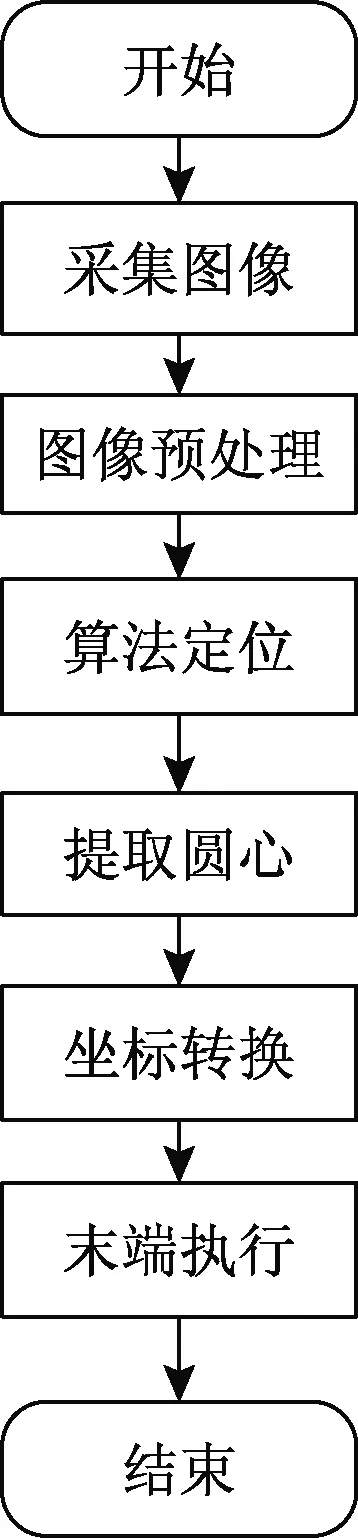

3 螺栓自主识别

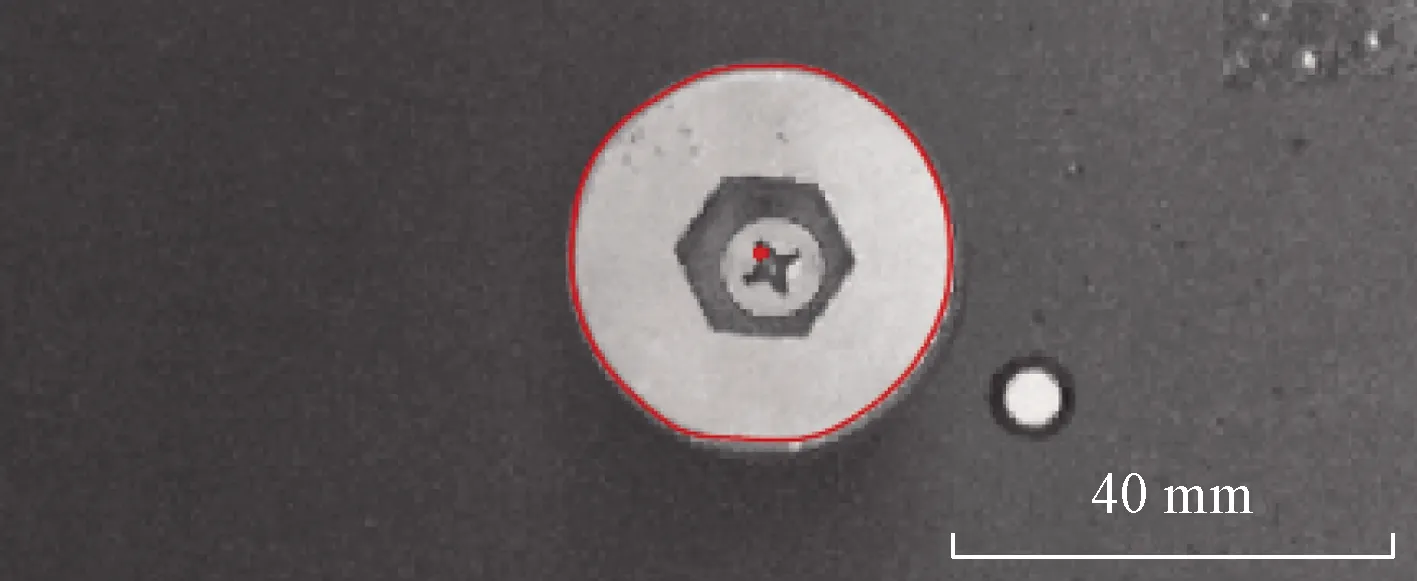

图像识别系统的目的是采集图像、定位螺栓位置。首先要分割出螺栓所在区域,然后在螺栓所在区域找到螺栓。目标识别过程的核心是决策算法的研究,如人眼在识别物体过程中主要依靠人的主观经验进行分析判断,而研究目标识别算法的目的就是模拟人脑通过研究获取图像后的该决策过程,自动识别目标。螺栓识别算法流程如图9所示。根据流程得到螺栓上表面轮廓,也就是得到曲线上所有像素点的坐标,就可以求出圆心点像素坐标和圆半径。螺栓识别结果如图10所示。

图9 螺栓识别算法流程图Fig.9 Flow of bolt identification algorithm

图10 螺栓识别结果Fig.10 Bolt identification results

4 标定算法

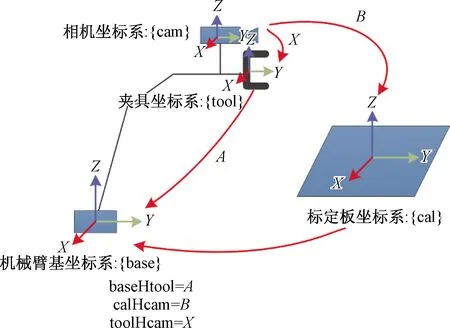

根据系统的功能需求,特别是稳定性以及精度要求,采用九点法进行手眼标定,以得到相机坐标系和机器人坐标系的转换关系,如图11所示。

图11 坐标系转换关系Fig.11 Transformation relation of coordinate system

九点标定法就是通过9个同源点建立相机和机械手之间的坐标变换关系。同源点就是空间中同一个点在不同坐标系下的不同表示。

算法的步骤就是让机器人分别触碰得到这9个点在机器人坐标系下的坐标,然后还要计算得到这9个点在相机坐标系下的坐标,这样得到了9组对应的坐标。具体算法如下。

首先要得到相机坐标系和机器人坐标系之间的关系,即

(1)

式(1)中:(xr,yr)、(xc,yc)分别表示机器人坐标系下和相机坐标系下的(x,y)坐标值;R为最终齐次矩阵的旋转矩阵;P为最终齐次矩阵的位移矩阵。

将式(1)转换为

(2)

通过式(2)可得知至少需要3个点才能求出转换的矩阵,但实际使用了9个点,这是因为虽然3个点就能得到转换矩阵,但是越多点求解,最后的矩阵精度就越高。当然这不是越多点求解越好,当点越多计算量也就越大,所以需要根据实际情况选择点数。

5 机器人末端功能测试

5.1 抓取堵板实验

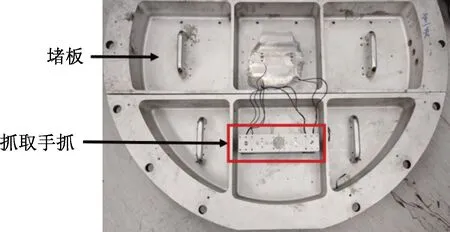

为验证抓取末端的可行性和稳定性,进行抓取堵板的实验验证。但因为没有相应的核辐射环境,所以实验中只进行末端功能测试,将手持抓取末端进行式样。因为堵板被分成了3块,所以每次堵板只需要抓取1/3的堵板即可,每块堵板净重25 kg,长865 mm,宽292 mm,抓取末端净重1.25 kg,长240 mm,宽45 mm,高60 mm。

测试过程如图12所示。单个磁吸的吸附力是25 kg,现有2个磁吸,抓取力一共50 kg,单片堵板净重25 kg,该抓取手抓有吸附力的冗余。

图12 抓取堵板实验Fig.12 Experiment of grab the plugging plate

实验证明该结构机构简洁,定位快速,具有良好的鲁棒性,能够达到抓取的目的。

5.2 拧螺栓实验

实验中,以堵板操作机器人作为平台,拧紧机构净重2.5 kg,长240 mm,宽130 mm,高320 mm。工业相机使用BASLER相机,型号acA2440-20gc,分辨率为2 448×2 048,水平垂直像素尺寸为3.45 μm×3.45 μm。

在进行机器人标定时,先要固定好机器人与相机的相对位置,然后进行机器人标定。若两者的相对位置发生变化,则要重新标定。

利用上文提到的标定算法计算得到齐次转换矩阵T为

采集多幅图像后进行定位圆心实验验证,进行螺栓拧紧测试,如图13所示。从图像中提取螺栓中心坐标值,这一步对整个机器人系统起着决定性的作用。在实验过程中,光线对螺栓中心坐标值的获取有影响,特别是在无光线的夜晚。由于蒸汽发生器内部的光线不够,所以在摄像机周围安装LED光源,可以提供足够的光线来改善视觉系统。该相机是防辐射的,可以在真实环境中测试。为了测试螺栓中心值提取的效率,在机器人移动到一定位置后,对图像进行捕获并提取中心值,重复提取约10次。结果表明,每次都能得到中心坐标值,并且拧紧螺栓。在未来,将尝试在辐照环境下的实验来验证全自主堵板操作机器人系统。

图13 拧螺栓实验Fig.13 Experiment of fasten bolt

6 结论

提出了一种基于视觉引导的蒸汽发生器全自主堵板操作机器人系统。该系统分为操作机器人和末端执行器。为实现较高的定位精度和安全运行,选择合理的硬件配置,研究圆心定位算法,优化螺栓运行。提出了全自动的控制方法,以提高自动运行和人工干预。此外,还研究了在该过程中提取螺栓中心坐标值的识别算法。最后通过定位精度实验验证了机器人系统的有效性。由于场地的限制,实验没有在核环境下进行,存在一定的局限性,下一步计划在核环境下进行实验,以验证实验结果的可靠性。