轧制条件对消除特厚钢板中心偏析和中心疏松的影响

2020-11-24卢军辉吴战芳仇圣桃

卢军辉, 吴战芳, 仇圣桃, 干 勇

(钢铁研究总院连铸技术国家工程研究中心, 北京 100081)

中国通常将厚度大于60 mm以上的钢板称为特厚板,其特点是高技术、高附加值,目前采用连铸特厚板坯生产特厚钢板已经成为工厂提高生产效率和提高产品竞争力的手段[1-8],但连铸坯本身的中心偏析和中心疏松在轧制过程通常会“遗传”至特厚钢板中,造成钢板探伤不合[9]。为消除钢板内部缺陷,通常将压下比作为轧制过程的重要参数。Pierce[10]认为压下比要大于4才能得到合格产品;田川寿俊等[11]也同样进行了轧制实验,认为压下比达到2.7以上就可以消除中心偏析和中心疏松;岡山豊等[12]、平城正等[13]提出压下比达到2即可得到合格的特厚钢板;Kosmider等[14]提出压下比大于1.7可以使柱状晶破碎,大于3.3可以消除内部缺陷;Hofmaier[15]提出采用板坯生产需达到4~5的压下比;Halliday[16]认为需达到4~8才能使柱状晶破碎;高立福[17]采用300 mm厚板坯生产出了200 mm厚钢板,压下比只有1.5。但是可以想到,压下比变得越大,中心偏析和中心疏松就越扁平化,但未必能完全消除中心偏析和中心疏松,且已有报道,即使压下比达到4.28,仍然会出现探伤不合[18-19]。因此,对特厚板心部质量改善的轧制工艺目前没有一致的看法,采用的控制压下比的轧制工艺不能完全消除连铸坯中心偏析和中心疏松的遗传影响。现通过对比试验探讨消除中心偏析和中心疏松的轧制工艺,解决现阶段生产特厚板过程中普遍存在的心部偏析、疏松缺陷等质量问题,从而为工业生产高质量特厚钢板提供理论及技术支持。

1 试验材料及过程

考虑目前轧钢厂执行的大压下比,采用415 mm连铸坯生产100 mm厚钢板,连铸坯化学成分分别为0.15%C、1.00%Mn、0.24%Si、1.06%Cr、1.45%Ni、0.48%Mo、0.023%Nb、0.052%V、0.013%Ti,P、S、Als按残余元素控制,其余成分为Fe。按照不同的轧制工艺分别轧制了2块钢板,轧制条件如表1、表2所示,传统方法轧制粗轧开轧温度为1 076 ℃,粗轧终轧温度为1 000 ℃,精轧开轧温度为990 ℃,精轧终轧温度为1 016 ℃。新型方法轧制粗轧开轧温度为1 027 ℃,粗轧终轧温度为968 ℃,精轧开轧温度为946 ℃,精轧终轧温度为926 ℃。新型方法轧制道次减少的同时由于轧制速度的降低,并不影响生产效率。

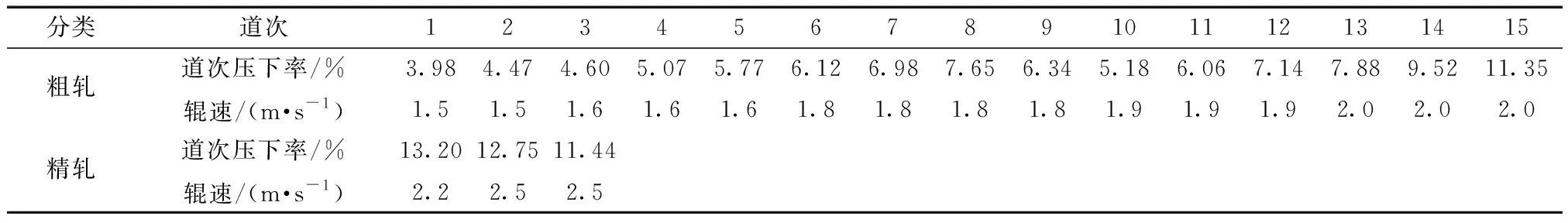

表1 100 mm厚钢板传统方法轧制Table 1 Traditional rolling pass schedule of 100 mm thick steel plate

表2 100 mm厚钢板新型方法轧制Table 2 New rolling pass schedule of 100 mm thick steel plate

采用PXUT-350C型全数字智能超声波探伤仪,以2.5 MHzφ20直探头AVG法对钢板进行超声波探伤,以考察内部质量是否满足《厚钢板超声检测方法》(GB/T 2970—2016)要求。

对轧后钢板按照GB/T 2975—2018的方法取横截面试样进行机加工,按照GBT 226—2015 的方法进行低倍组织分析,观察中心偏析和中心疏松;从中心部位沿轧制方向取金相试样,分别在200#、320#、600#、800#、1200#砂纸上进行90°交叉研磨,随后在丝绸抛光布上喷金刚石研磨膏进行抛光,按照GB/T 13298—2015的试验方法,采用4%硝酸酒精溶液对试样进行显微组织观察,评价中心组织形态和夹杂物形貌;同时采用日立4 300扫描电镜对中心部位进行线扫描,以观察成分偏析情况;采用EDAX能谱仪,对心部出现的夹杂物进行成分确定,以了解其来源。

2 试验结果

2.1 超声波探伤结果

超声波探伤结果显示,采用传统方法轧制得到的钢板中长度超出80 mm的地方有2处,综合判定探伤不合格。采用新型方法轧制得到的钢板中心无缺陷,综合判定探伤合格。

2.2 低倍结果

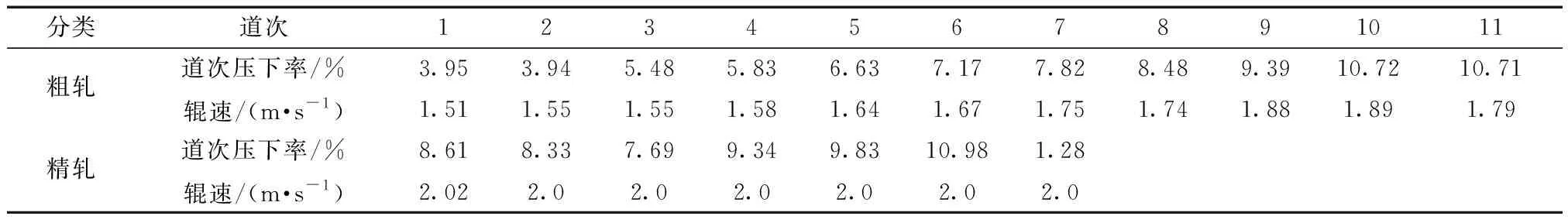

图1所示为两种轧制方法得到的低倍组织照片。由图1(a)可知,采用传统方法轧制的钢板,柱状晶和三角区的组织比较明显,且中心偏析和中心疏松较严重,能清晰地看到连贯的中心偏析线,通过低倍组织评级得到偏析的级别约为1.5级,中心疏松约0.5级,铸态组织遗传到了钢板中,在低倍状态下目视明显。由图1可知,采用新型方法轧制的钢板,中心偏析和中心疏松均得到了消除,低倍组织均匀,无裂纹和缩孔,轧钢过程很好的消除了铸态组织。

图1 100 mm厚试验钢板低倍照片Fig.1 Macrostructure of 100 mm thick steel plate

2.3 钢板金相组织

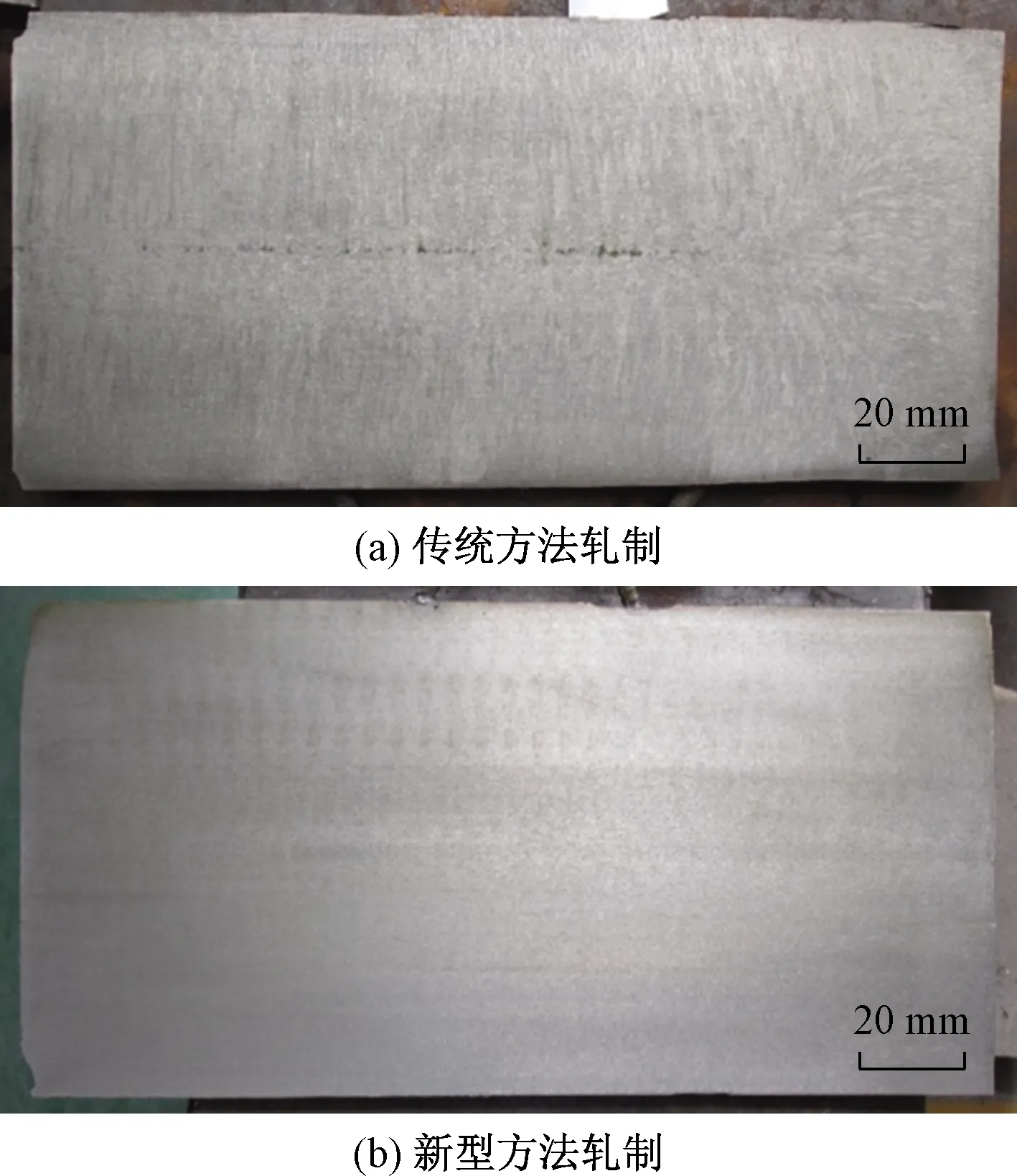

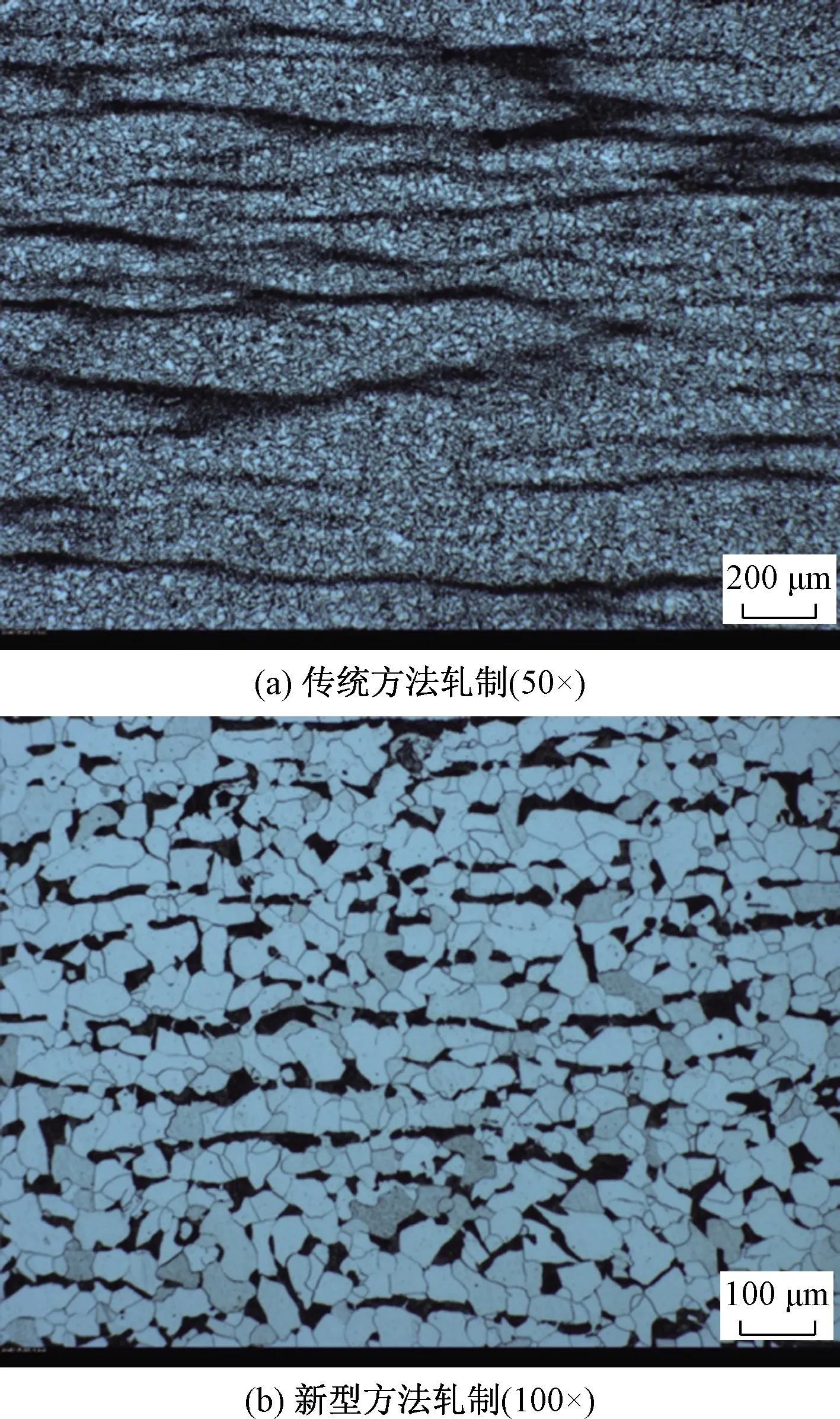

图2所示为钢板横向中心1/2板厚处的金相组织,组织状态均为铁素体加珠光体。由图2(a)可知,采用传统方法轧制钢板中心部位偏析严重,带状组织明显,且偏析线连续,疏松仍然存在,有碳偏聚现象,对其进行晶粒度评级约7级。由图2(b)可知,采用新型方法轧制中心偏析虽然没有完全消除,但中心疏松已经没有,且中心偏析明显得到减轻,偏析线已不连贯,无碳偏聚,对其进行晶粒度评级约10级。

图2 试验钢板横向中心1/2板厚处金相组织Fig.2 Microstructure of 1/2 plate thickness in transverse center of steel plate

2.4 扫描电镜结果

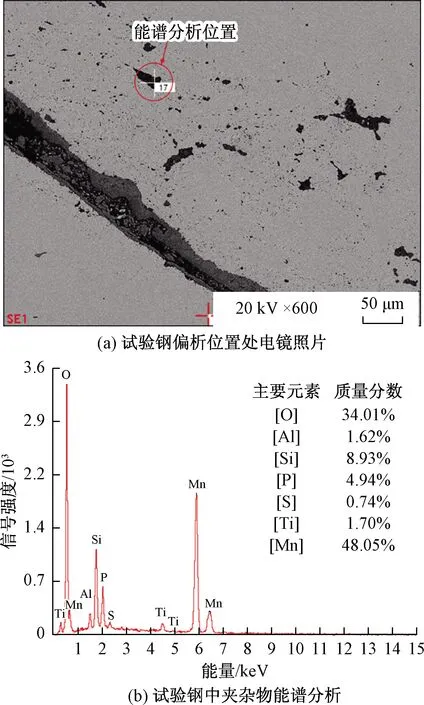

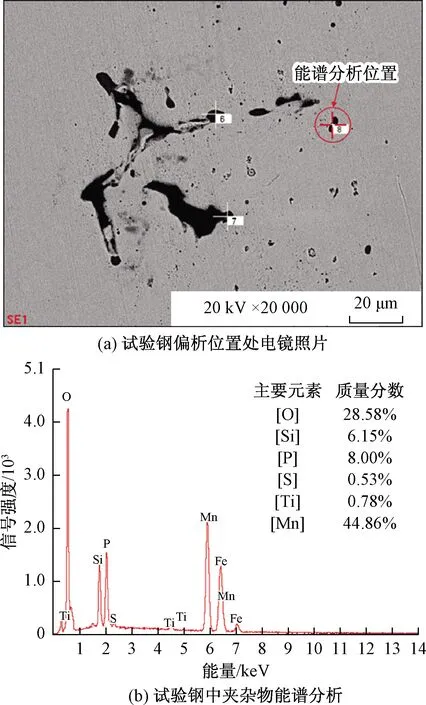

对两种方法得到的钢板进行扫描电镜分析,结果如图3、图4所示,其中图3采用600倍放大观察,图4采用2 000倍放大观察,这是因为图4中偏析的尺寸明细小于图3,图3中中心偏析线明显,在偏析线附近有大量不规则的夹杂物存在,主要为氧化铝、硅酸盐和MnS,有P和S的偏聚现象。而图4中偏析线不明显,仅有个别夹杂物存在,主要为硅酸盐和MnS,有P和S的偏聚现象。由图3和图4能谱可知,传统方法轧制得到的厚钢板,中心偏析物的成分更加复杂,氧化物夹杂比例更多。

图3 采用传统方法轧制生产钢板横向中心1/2板厚处扫描电镜及能谱分析结果Fig.3 SEM and EDS analysis results of steel plate produced by traditional rolling method

图4 采用新型轧制方法生产钢板横向中心1/2板厚处扫描电镜及能谱分析结果Fig.4 SEM and EDS analysis results of steel plate produced by new rolling method

由于Al2O3夹杂物硬度高,但脆性大,故在轧钢过程容易碎裂成带棱角的小颗粒。玻璃质的硅酸盐在高温轧制过程容易变形延伸。大多数钙铝酸盐夹杂为球形,受压不易变形。硫化物夹杂大多在轧钢过程被延伸成条状。因此,大多数夹杂物具备了受压变形的条件,也即具备了消除中心偏析和中心疏松的前提条件。

3 讨论

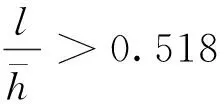

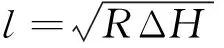

目前对轧制工艺研究较多的包括形变诱导相变[20-21]、双相区轧制法[22-23]、多方向轧制法[24]等,其实质都是在低温时采用大应变、高应变速率,以获得等轴细晶的铁素体组织,提高钢板综合性能。假设轧制材料为刚塑性材料,因此不考虑材料特性对压合的影响,由于奥村直樹[25]推导的消除疏松和中心偏析的公式里有3个试验常数,而该常数对不同条件试验结果可能不一致,故本文借用赵德文等[26]采用三角形速度场推导的结果进行讨论,结果为

(1)

(2)

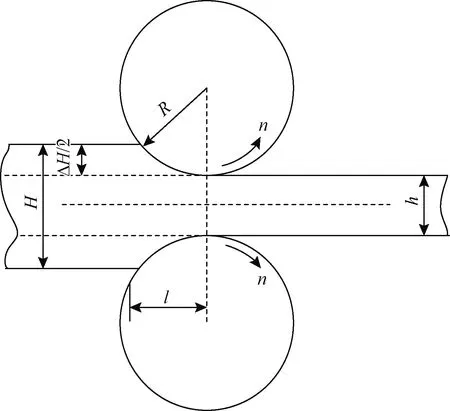

式(2)中:R为轧辊半径,mm,ΔH为道次压下量,mm。

(3)

式(3)中:H为轧前试样厚度,mm;h为轧后试样厚度,mm。各参数示意图如图5所示。

图5 轧制过程参数示意图Fig.5 Schematic diagram of rolling process parameters

奥村直樹等[25]、中尾仁二等[27]、平井信恒[28]均研究了轧制温度对消除钢板中心偏析和中心疏松的影响,得到一致结论,即轧制温度对消除钢板中心偏析和中心疏松基本没有影响。

3.1 粗轧道次压下量对中心偏析和中心疏松的影响

轧制过程粗轧的主要任务是开坯压缩,为保证精轧机组的终轧温度,应尽可能地提高粗轧机组轧后温度。这就要求应尽可能提高粗轧的开轧温度,同时尽可能减少粗轧过程温降。

性能方面,粗轧对奥氏体组织的效果表现在通过各个轧制道次的再结晶逐渐的细化晶粒,轧制前的结晶晶粒越细,再结晶后的奥氏体晶粒越细。

根据Ouchi等[29]给出的式(4),计算Ar3温度为875 ℃,因此,由于两种轧制方法温度均高于1 000 ℃,轧制过程处于自发再结晶区,钢板主要发生奥氏体再结晶变形,随后才进入两相区变形。

Ar3=910-310C-80Mn-20Cu-15Cr-

55Ni-80Mo-0.35(t-8)

(4)

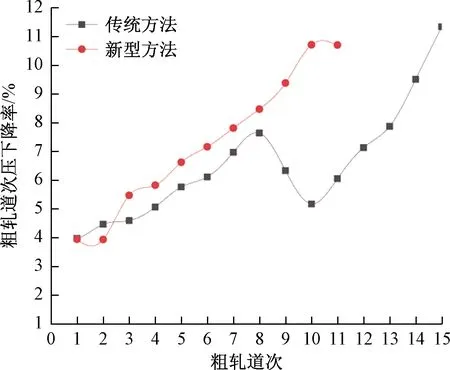

采用传统方法轧制,粗轧过程累计压下率63.9%,采用新型轧制方法,粗轧过程累计压下量为56.6%,各个道次压下率如图6所示。从图6可知,虽然采用新型轧制方法粗轧过程累计压下量没有传统方法轧制大,但几乎所有道次的单道次压下量均大于传统方法,因此,轧制过程中,轧后变形的奥氏体没有发生动态再结晶,奥氏体晶粒变得扁平,形成位错、变形带和胞状组织等状态的应变积累奥氏体,同时为增加铁素体形核位置和形核率创造条件。随着形核位置的增多和分散,铁素体晶粒变得更加细小[30],对消除中心偏析和中心疏松更加有利。

图6 粗轧道次压下率Fig.6 Reduction rate of roughing pass

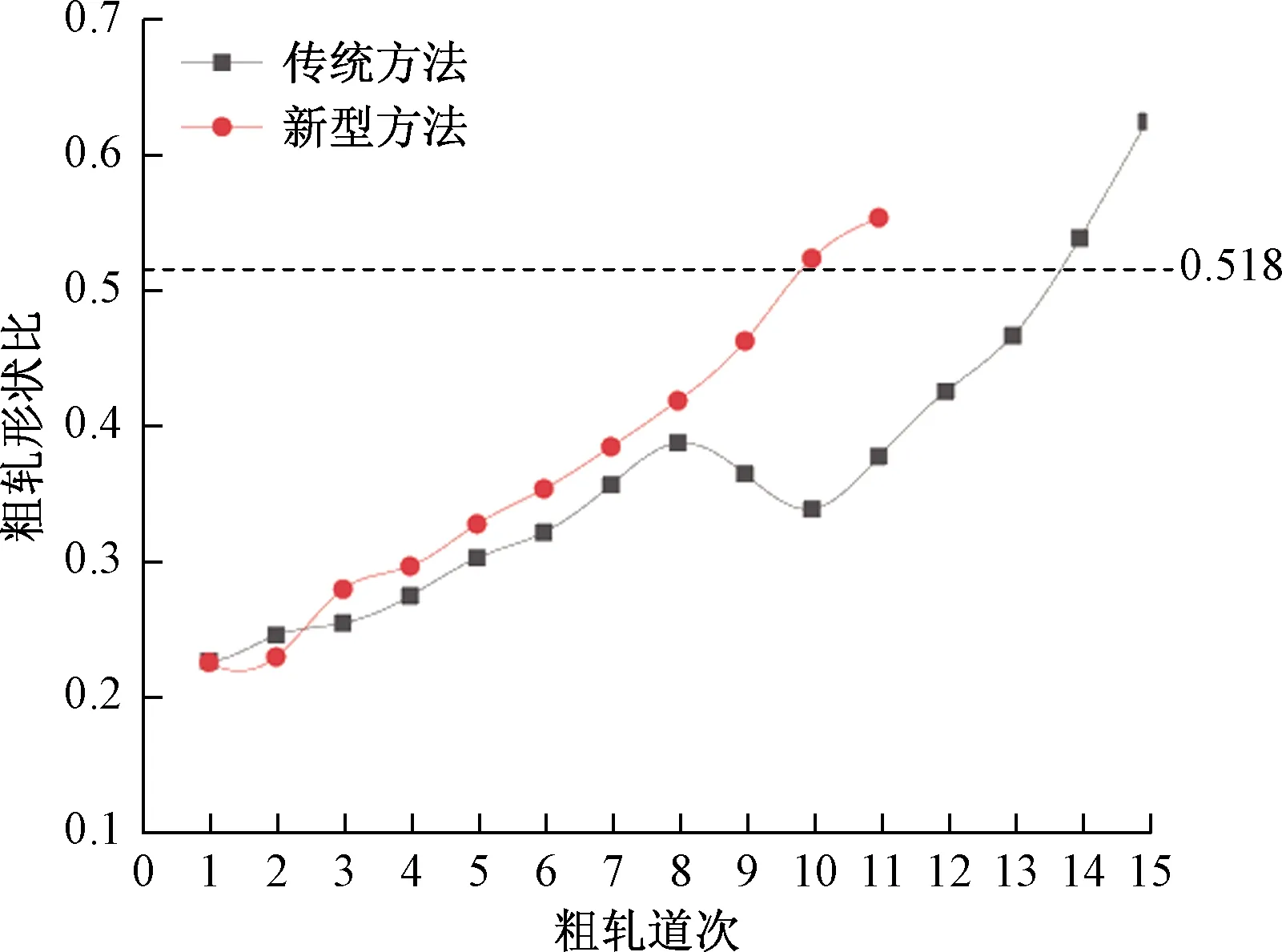

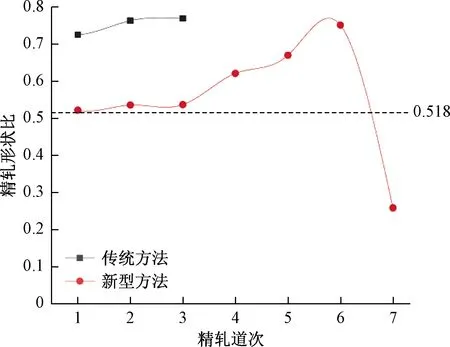

采用式(1)方法考察形状比,如图7所示,可知两种轧制方法中均有2道次大于临界形状比0.518,但新型轧制方法形状比稳步增加,传统轧制方法中间形状比经历了上升-下降-再上升的过程,这可以认为是新型轧制方法对应变积累奥氏体有叠加效应,而传统轧制方法却没有此效应,该叠加效应对消除中心偏析和中心疏松更加有利。

图7 粗轧道次形状比Fig.7 Pass shape ratio of rough rolling

3.2 精轧道次压下量对中心偏析和中心疏松的影响

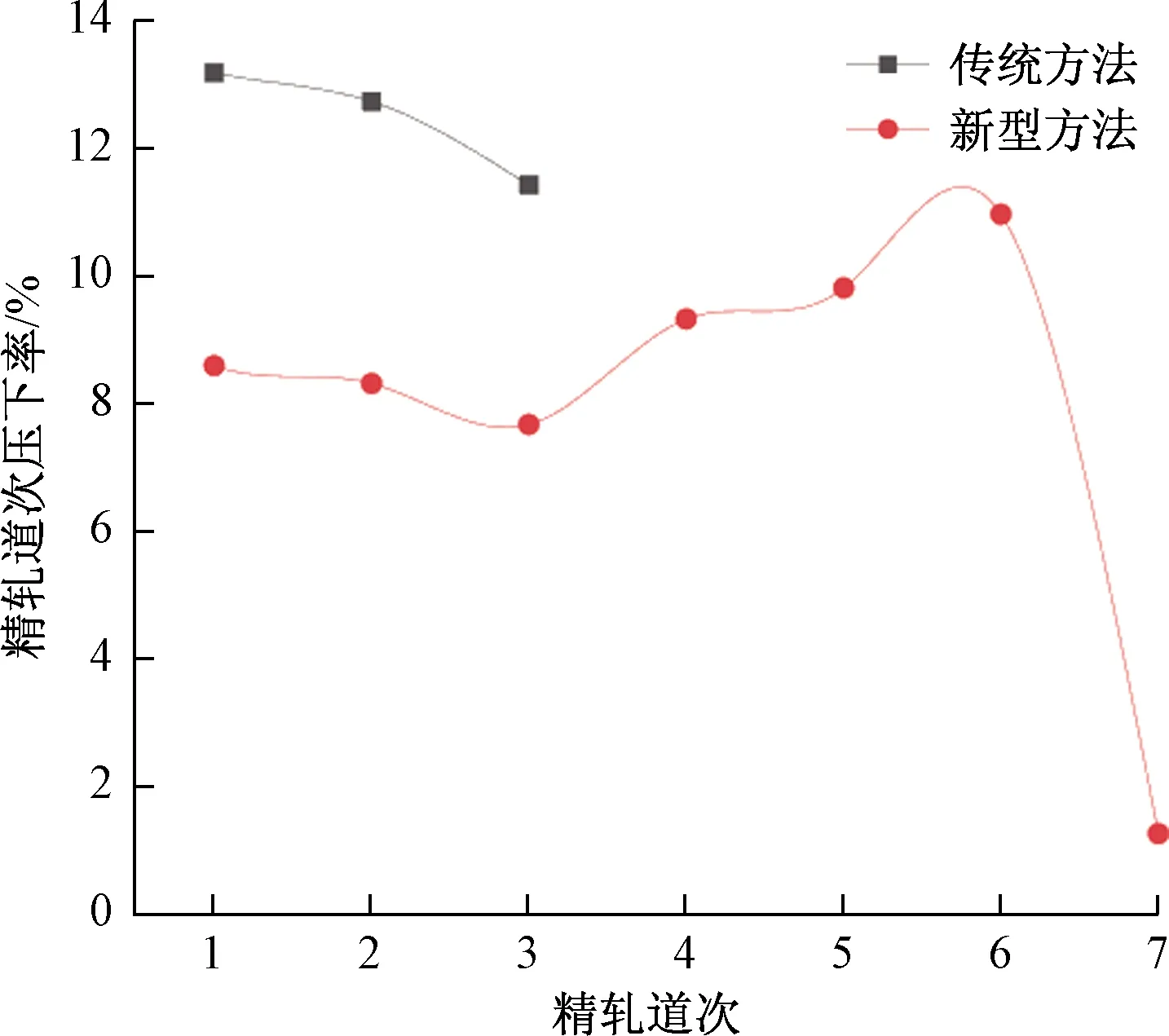

精轧轧制规程的压下制度、速度制度和温度制度是精轧的核心要素,重中之重是压下量的确定。常规做法是把压下量尽量集中在前几道次,后几道次用来保证板型、厚度精度及表面质量。本次试验中,采用传统方法轧制的精轧累计变形量为32.93%,采用新型轧制方法的精轧累计变形量为44.4%,各个道次压下率如图8所示。从图8可知,尽管传统方法轧制精轧道次压下率比新型方法大,但是由于精轧道次太少,轧制时间太短,考虑轧制过程温度,传统方法轧制处于自发再结晶,而新型轧制方法处于未再结晶区,总变形量的增大,使奥氏体晶粒中滑移带和位错密度增多、有效晶界面积增大[31],有利于铁素体形核,且此区域的多道次轧制引起的变形量对晶粒细化可以起到叠加作用。

图8 精轧道次压下率Fig.8 Reduction rate of finishing pass

采用式(1)方法考察形状比,如图9所示,可知两种轧制方法中几乎所有道次均大于临界形状比0.518,新型轧制方法除最后一道次外所有道次均满足临界变形条件,传统方法轧制均满足临界变形条件,但累计变形量太小,道次太少,变形时间太短,以致没有足够的时间来消除中心偏析和中心疏松。可见除了累计变形量需要大,还需要足够的时间来消除中心偏析和中心疏松。

图9 精轧道次形状比Fig.9 Shape ratio of finishing pass

3.3 轧制速度对中心偏析和中心疏松的影响

轧制速度即轧辊的圆周速度,直接决定着轧机的产量,轧制速度越高,产量越大。由于热轧过程中,同时发生加工硬化、回复和再结晶现象,随轧制速度的增加,回复和再结晶进行的不完全,会使变形抗力提高,这对消除中心偏析和中心疏松不利。根据前人大量的研究表明,当形状比满足0.5~1.0时,轧制产生的压缩变形可以完全深入到钢板内部,心部变形大于表面变形,徐李军等[32]、陈连光等[33]已经通过实验证实了该观点。

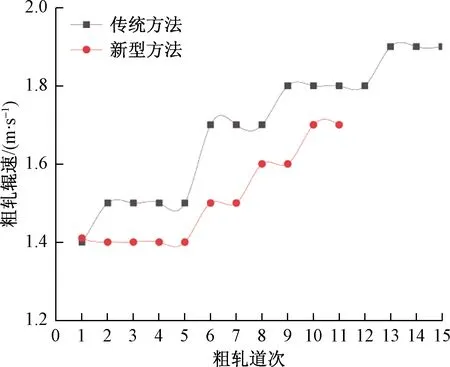

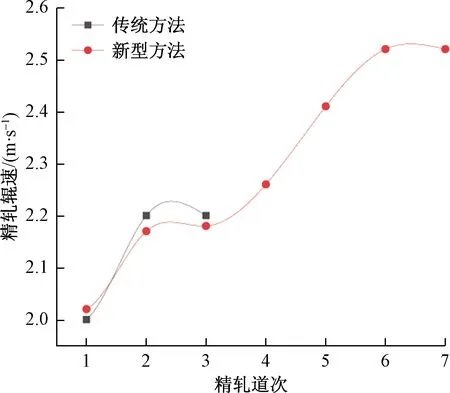

传统方法轧制和新型方法轧制速度对比如图10、图11所示,由此可知,粗轧和精轧过程中,传统方法轧制速度均大于新型方法,因此,传统方法钢板与轧辊接触时间更短一些,轧制产生的压缩变形向中心渗透的要比新型方法轧制要浅,对消除中心偏析和中心疏松更加不利。

图10 粗轧过程轧制速度Fig.10 Rolling speed during rough rolling

图11 精轧过程轧制速度Fig.11 Rolling speed during finishing rolling

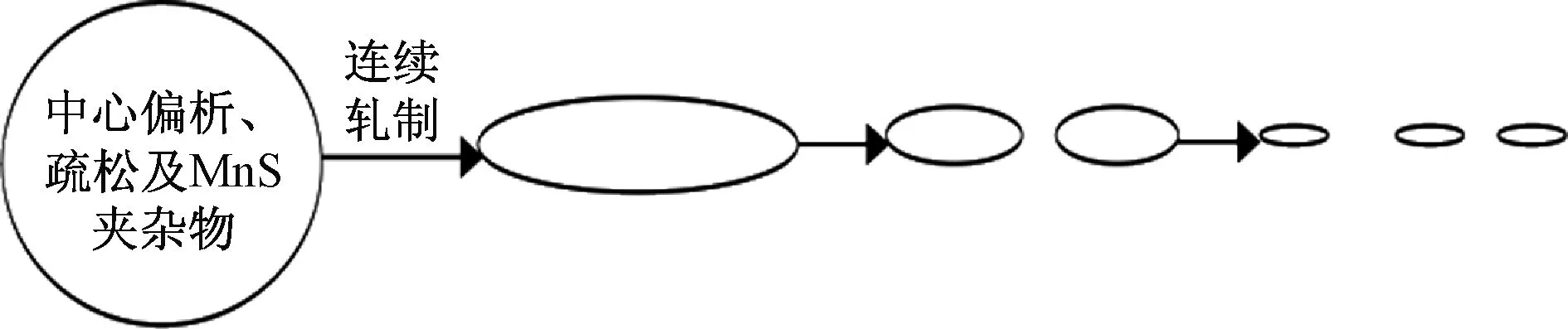

中心偏析和中心疏松消除的机理本质上是缺陷内部之间的接触点(面)在其界面上的扩散和黏性流动进而消亡的过程,随着道次压下量的增大或轧制时间的延长,接触点(面)附近的扩散和黏性流动被强化,促进了中心偏析和中心疏松的消除,如图12所示,随着道次压下的进行,中心偏析和中心疏松处MnS夹杂物逐渐被拉长,扁平,直至压合。中心偏析和中心疏松的消除主要受轧制时的应力支配。但是,也有实验结果显示[34],即使在应力低的轻压下轧制,通过低速轧制、再加热轧制、表面冷却轧制方法仍然可以有效地把疏松缺陷压着。这些因素之中,低速轧制和再加热轧制与轧制过程的时间和温度有关,不能用应力来解释。在表面冷却轧制中,变形抗力从心部向表面变高。因此,钢板表面的压缩应力在轧辊直径、材料、长度、压下量以及摩擦系数一定时,表面冷却速度比空冷大。如果假设轧制负荷传达到心部,那么板厚中心部的压缩应力同样是表面冷却钢板比空冷钢板大。因此,即使是轻压下道次也可得到大的压缩应力,在钢板厚度方向中心处得到强压下轧制的效果。

图12 中心偏析和中心疏松消除示意图Fig.12 Schematic diagram of center segregation and center porosity annihilation

另外,应力对扩散及黏性流动的影响还不明确,需待进一步研究,但是随着应力的增大,可以认为中心偏析和中心疏松的接触面积和接触频率增加了[35],这是对中心偏析和中心疏松消除有利的方向进行。

4 结论

对比传统方法轧制和新型方法轧制得到的 100 mm 厚钢板结果,分析了超声波探伤、低倍组织、金相组织、夹杂物成分,得到以下结论。

(1)探伤不合的特厚钢板中心处存在P和S的偏析,间有氧化铝、硅酸盐和MnS夹杂物。

(2)粗轧阶段新型轧制方法对应变积累奥氏体有叠加效应,该叠加效应对消除中心偏析和中心疏松更加有利。

(3)精轧阶段的多道次、长时间轧制有利于奥氏体晶粒中滑移带和位错密度增多、有效晶界面积增大,铁素体形核增多,有利于中心偏析和中心疏松的消除。

(4)形状比在0.5~1.0时,采用低速率轧制可以增大接触时间,轧制产生的压缩变形有足够时间向中心渗透,有利于消除中心偏析和中心疏松。