“张持”式顺向残膜捡拾机构的设计与试验

2020-11-24曹肆林卢勇涛席永刚营雨琨郑士琦

孙 博,曹肆林,卢勇涛,席永刚,王 敏,营雨琨,郑士琦

(1.石河子大学机械电气工程学院,新疆 石河子 832000;2.新疆农垦科学院机械装备研究所,新疆 石河子 832000;3.新疆科神农业装备技术开发股份有限公司,新疆 石河子 832000)

我国自1978年开始引进地膜覆盖栽培技术,经过40多年的应用与发展,该技术与节水灌溉技术相结合形成了先进的膜下滴灌技术,为新疆旱地农业的发展做出了重要贡献[1-4]。但地膜在自然条件下极难降解,逐年累积形成“白色污染”,造成次生环境污染等一系列问题[5-7]。机械回收是农业生产中治理残膜污染的有效方法,现有残膜捡拾机构作业时,会将土和杂物不断向机组前进的方向聚集,造成捡拾齿前方拥堵,工作阻力会随着机组前进速度的提高而大幅度增加[8-10],难以实现高速作业。因此,本研究利用捡拾齿与土壤间阻力和弹簧拉力,设计了一种“张持”式顺向残膜捡拾机构,仅在拖拉机拖拽下完成残膜捡拾,以期能够进行高速作业。分析捡拾齿所受载荷及捡拾齿运动学确定机构的关键参数,制作样机并进行田间试验,并通过Box-Behnken试验设计建立了以拾膜率为响应值的回归模型,确定捡拾机构各参数对拾膜率的影响大小,获取参数最优值,为残膜回收技术提供一种新的思路。

1 机构设计方案

1.1 功能要求

“张持”式顺向残膜捡拾机构的主要作用有两个方面:一是“张持”式捡拾残膜,将残膜与土壤分离;二是捡拾机构的旋转方向与拖拉机驱动轮的旋转方向一致。因此,“张持”式顺向残膜捡拾机构的设计必须满足以下要求:一是捡拾齿能撑开地膜,利用“张持”力捡拾残膜;二是在拖拉机拖拽和土壤阻力的作用下,行进速度与动力机械保持一致且不出现旋转停滞情况;三是结构简单、稳定性好。

1.2 总体结构与工作原理

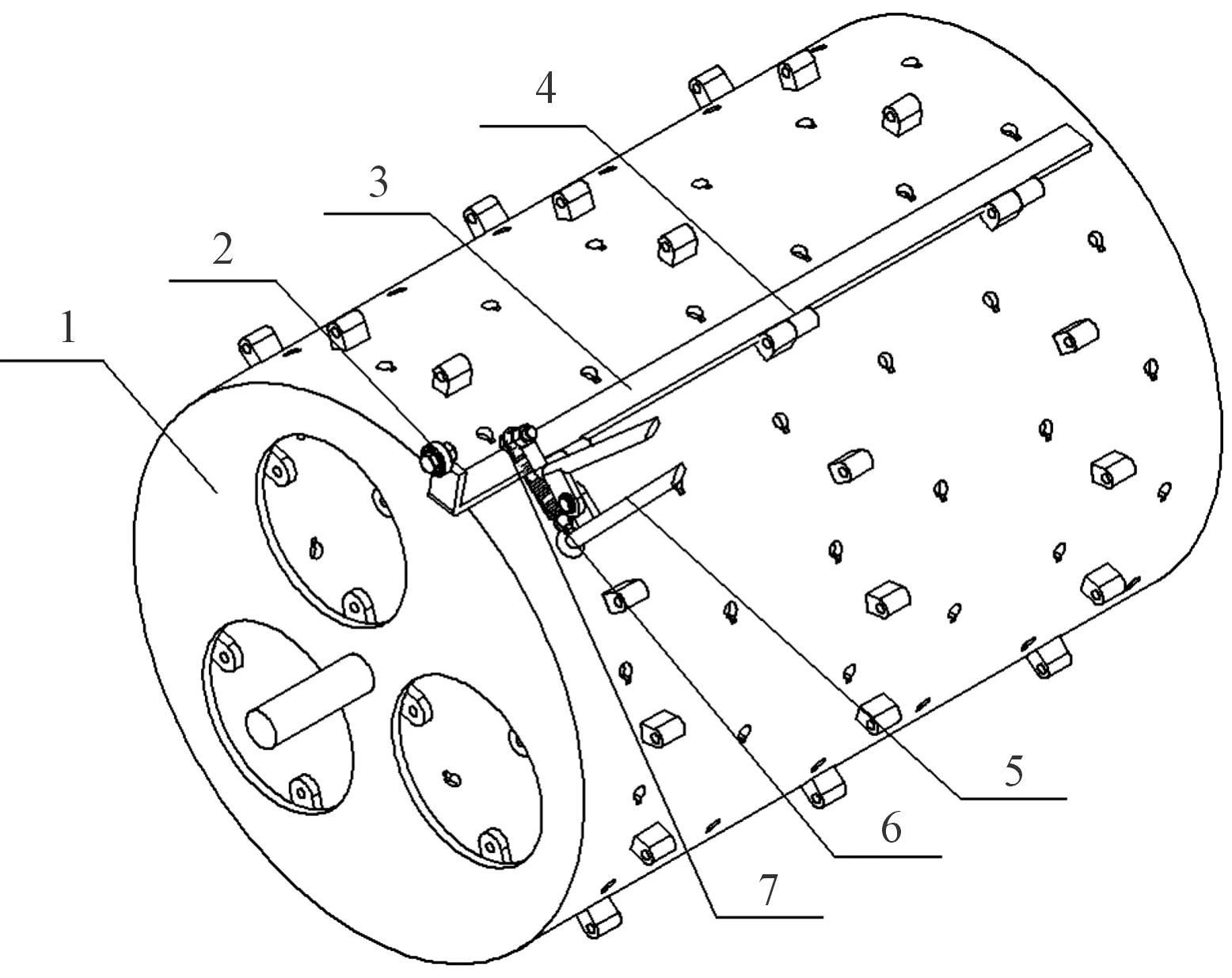

“张持”式顺向残膜捡拾机构由牵引装置、机架、辅助闭合装置、摇臂装置、捡拾装置和起膜装置组成。辅助闭合装置由固定连接架、轨道、限位螺杆和轨道连接架组成;摇臂装置由滚动轴承、摇臂杆、轴套组成;捡拾装置由拉簧、滚筒和捡拾齿组成。捡拾装置与摇臂装置安装位置如图1所示。

拖拉机牵引机具向前行驶,起膜装置对压实的边膜进行松土,“张持”式捡拾装置向前滚动。当捡拾齿入土捡拾地膜,受土壤阻力作用,转动齿转动,捡拾齿闭合。与此同时,摇臂碰到辅助闭合装置受力发生旋转,调节螺栓受力,在摇臂杆上滑动,催动捡拾齿闭合,拉簧受拉力伸长。转动齿转动至与固定齿接触的极限位置后不再转动,捡拾齿扎破地膜、深入土壤,随滚动继续,捡拾齿出土,此时,摇臂不再受到辅助闭合装置的轨道约束,受拉簧作用,捡拾齿迅速张开恢复为原来张开状态,撑开地膜,完成地膜捡拾作业。原理示意图如图2所示,其中箭头 A 是行走方向,箭头B 是捡拾装置转动方向,箭头 C 是转动齿闭合方向,箭头D 是转动齿张开方向。

1.滚筒;2.滚动轴承;3.摇臂杆;4.轴套;5.捡拾齿;6.拉簧;7.调节螺栓1. Roller; 2. Rolling bearing; 3. Rocker arm; 4. Bushing;5. Pickup tooth; 6. Extension spring; 7. Adjusting bolt图1 捡拾装置与摇臂装置安装位置图Fig.1 Pickup device and rocker arm installation position

1.牵引装置;2.起膜装置;3.机架;4.拉簧;5.轨道固定架;6.滚筒;7.捡拾齿;8.摇臂装置;9.轨道连接架;10.限位螺杆;11.轨道1. Traction device; 2. Filming device; 3. Frame; 4. Tension spring;5. Track fixing frame; 6. Roller; 7. Pickup gear; 8. Rocker arm device;9. Track-connecting frame; 10. Limit screw; 11. Track图2 工作原理示意图Fig.2 Working principle diagram

2 机构关键参数的确定

2.1 捡拾齿直径

“张持”式顺向捡拾机构工作时,在动力机械的拖拽下捡拾装置自行旋转,旋转动力由捡拾齿提供,捡拾齿在田间行走出现捡拾齿与地面相对滑动或受阻强度大而无法转动,导致捡拾齿断裂等均对作业效果产生重要影响。因此,需要对捡拾装置田间行走产生不滑动的滚动条件和捡拾齿所受载荷进行分析计算,选择合适的捡拾齿直径。

如图3所示,直径R为0.3 m的滚筒上固接有长L为0.245 m的捡拾齿,最大入土深度t为0.08 m。当机构作业时捡拾齿需克服田间土壤、轴承摩擦力矩及带动其他部件所需扭矩等的阻碍作用(阻力矩为Mt),以捡拾齿扎入田间土壤M点瞬间状态建立方程,获得能使捡拾装置产生不滑动的滚动条件[11]:

P≤Wmax

(1)

(2)

Wmax=Gf

(3)

式中,P为捡拾装置所受的拉力(N);Wmax为滚动时捡拾齿与田间土壤接触力的最大水平分力(N);G为捡拾装置所承受的载荷,取2 540 N;f为捡拾齿入土后捡拾齿与田间土壤的摩擦因数,取0.8。

由图3几何关系可以看出:

(4)

由式(1)~(4)计算得出捡拾装置在田间工作时产生不滑动的滚动条件为:P≤2 032 N,Mt<2 222.75 N·m。

即机构田间作业时,滚筒受到的拉力应当小于或等于2 032 N,捡拾齿需克服田间土壤、轴承摩擦力矩及带动其他部件的阻力扭矩应小于2 222.75 N·m。

如图3所示,将Wmax沿捡拾齿轴向方向和其垂直方向分解为W1、W2,因捡拾齿材料为HT200,主要校核其危险截面的拉应力,即K点截面。查《机械设计手册》[12]有公式:

(5)

1.滚筒;2.捡拾齿;3.田间土壤1. Roller; 2. Pick up tooth; 3. Field soil图3 捡拾齿受力示意图Fig.3 Schematic diagram of the picking teeth stress analysis

式中,σmax为K点截面所受的最大拉应力(MPa);W1为垂直于捡拾齿轴向方向的拉力(N);L为捡拾齿长度(m);WZ为K点截面模量(mm3);[σ]为许用拉应力(MPa);σb为抗拉强度(MPa);nb为安全系数;d为张持齿直径(mm)。

取σb=200,nb=3,整理得d≥8.47 mm,结合田间情况和制造工艺经验及捡拾齿形状等因素综合考虑,取d=15 mm。

2.2 捡拾齿排列方式

捡拾齿的排列方式对“张持”式顺向捡拾机构的设计至关重要,合理的排列方式不仅可以提高残膜的捡拾率和作业效率,而且可减小捡拾齿的载荷冲击,增加捡拾齿的使用寿命和可靠性[13-15]。

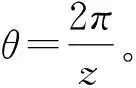

注:t为时间,s;ω为滚筒旋转角速度,rad·s-1;v为机具行进速度,m·s-1;ψ为初始相位角,°;h为钉齿入土深度,mm;θ为周向相邻钉齿夹角,°;R为钉齿末端至滚筒中心距离,mm。Note: t is the time, s; ω is the rotation angular velocity of the rollers, rad·s-1; v is the machine advancing velocity, m·s-1; ψ is the preliminary phase angle, °; h is the penetration depth of nail teeth, mm; θ is the angle of circumferential adjacent nail teeth, °; R is the distance from end of nail teeth to center of rollers, mm.图4 捡拾齿末端运动分析Fig.4 Motion analysis of the end of a picking tooth

连续性捡拾,任意捡拾齿出土时,与之相邻的周向钉齿开始入土拾膜,故捡拾齿由C位置到达A位置所用时间与捡拾齿入土拾膜时间相同。捡拾齿绕滚筒轴心到达C点位置的速度v=Rω。为了避免漏捡,则捡拾齿由C点到达A点的水平位移xC与垂直位移yC应满足:

(6)

由图4可知:

(7)

为了保证“张持”式顺向残膜捡拾机构不漏捡,则捡拾齿末端所处C点水平位移xC与竖直位移yC应为:

(8)

将式(7)和式(8)代入式(6),求得:

(9)

求得:

(10)

整理得:

(11)

由以上分析可知,只有当捡拾齿末端至滚筒中心距离、捡拾齿入土深度、同一圆周上钉齿总数、滚筒旋转角速度满足以上关系时,才能实现连续捡膜。

根据秋后残膜回收机具作业要求,机具行进速度为2.4~4.8 km·h-1,而“张持”式顺向残膜回收作业的要求为3.5~7.5 km·h-1,捡拾齿末端距离滚筒回收机中心旋转半径为525 mm,捡拾齿入土深度为80 mm,通过对捡拾齿运动轨迹分析,满足式(10)、式(11)的要求,滚筒旋转角速度为1.85~3.97 rad·s-1,得到捡拾齿滚筒周向齿数为14个,取捡拾齿轴向距离140 mm。

2.3 轨道形状的设计

轨道的主要作用为帮助捡拾齿在入土前完成闭合,防止因弹簧拉力过大或土壤坚实度不够,捡拾齿在入土时没有闭合。如图5所示,捡拾装置逆时针旋转前行,摇臂装置遇到轨道的阻碍,以O2为旋转中心顺时针旋转β角度,摇臂杆旋转带动捡拾齿中的转动齿以O1点为旋转中心旋转α角度,捡拾齿完成闭合。半径为R1的圆弧为捡拾齿未闭合状态下摇臂装置上滚动轴承运动的轨迹,半径为R2的圆弧为捡拾齿闭合状态下滚动轴承运动的轨迹,R1大于R2,则轨道的形状应在两个圆弧之间,并从半径为R1的圆弧过渡到R2的圆弧上,如曲线AB所示,选择轨道形状为ABC,其中曲线AB的长度为123 mm,BC的弧长为636 mm,弧长半径为422.5 mm。

1.滚筒;2.摇臂装置;3.捡拾齿;4.田间土壤1. Roller; 2. Rocker device; 3. Pick-up tooth; 4. Field soil注:ω为滚筒旋转角速度(rad·s-1);v为机具行进速度(m·s-1);R1为捡拾齿未闭合状态下摇臂装置上滚动轴承运动的轨迹半径(m);R2为捡拾齿闭合状态下滚动轴承运动的轨迹半径(m)。Note: ω is the rotary angular speed of the drum (rad·s-1); v is the traveling speed of the implement (m·s-1); R1 is the trajectory radius of the rolling bearing movement on the rocker arm device in the unclosed state (m); R2 is the radius of the trajectory of the rolling bearing motion in the closed state of the pickup tooth (m). 图5 轨道形状设计简图Fig.5 Schematic design of the track shape

3 田间试验

3.1 试验设计

3.1.1 试验条件 试验地点在新疆石河子市145团三分场三连的棉花种植区,选取面积为50 m×50 m作为试验田进行试验,棉花采用宽行密植种植模式(660 mm+100 mm),土地平整,滴灌带已被回收,棉秸秆已被侧抛式4J-230型秸秆粉碎还田机粉碎,留茬高度为70~100 mm,残膜有少量破损,膜面有残膜含杂(土、茎、叶),土壤含水率为16.65%,测得土壤坚实度为412.3 kPa,地膜幅宽2.05 m,地膜厚度为0.01 mm,边膜处覆土厚度为30~40 mm。“张持”式顺向残膜回收机通过三点悬挂安装在拖拉机上,动力由雷沃-欧豹754A拖拉机提供牵引力。试验主要仪器有JJ1000Y型电子天平(200 g/0.01 g)、LJD15米尺(0~100 m)、秒表、小铲、封装实验袋等,图6为试验样机。

3.1.2 试验因素与试验指标 根据“张持”式顺向残膜捡拾机构的结构参数与作业参数,选取影响捡拾效果的3个关键参数作为本次试验的主要影响因素。通过前期的设计分析,根据实际作业特点,可以确定影响拾膜率的主要因素为:机具前进速度v、捡拾齿入土深度d和捡拾齿张持距离s。

试验参考《GB/T 25412-2010残地膜回收机》规定进行设计[16],根据田间实际情况对“张持”式顺向残膜回收机确定试验指标,选取拾膜率作为主要参数进行现场测试。田间随机选取17个试验区进行试验,每个试验区长度为50 m,宽度为0.9 m,从每个试验区随机选取5个点作为检测点,每个检测点长度为5 m,将5个测试点的平均值作为该行程的测试结果。在试验田中随机取一样方,样方残膜较为完整,其面积大小与测试点相等,将其地表残膜人工回收并洗净,采用JJ1000Y型电子天平(200 g/0.01 g)称其质量M1=64.40 g,通过小铲、实验袋等工具取样,各试验区每个检测点漏收的残膜质量记为M2。计算公式为:

(12)

式中,η为拾膜率(%);M1为试验地块检测点所铺地膜总质量(g);M2为各检测点遗留的残膜质量(g)。

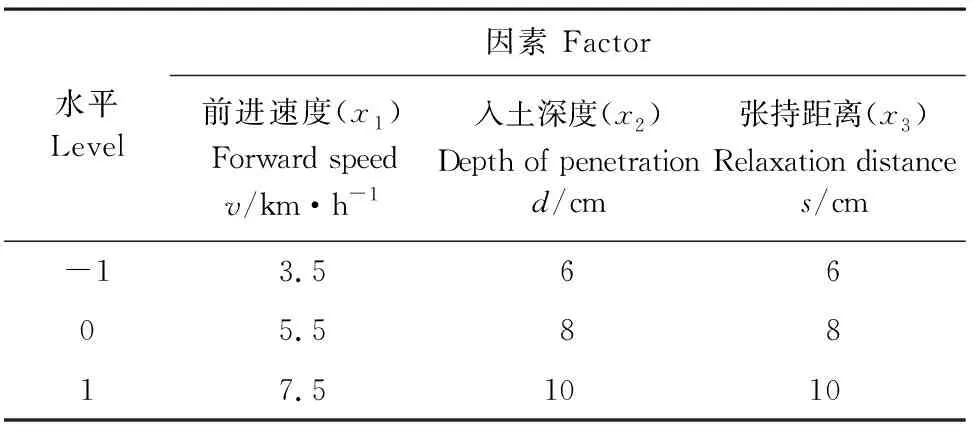

3.1.3 试验方案 在测量过程中存在很多影响拾膜率的非线性因素,通常需要选用二次或更高次的模型来逼近响应,模型可采用响应曲面法来建立[15-22]。假设拾膜率η与机具前进速度v、捡拾齿入土深度d和捡拾齿张持距离s存在函数关系式η=f(v,d,s),应用BOX设计[16-22]安排试验设计。机具前进速度v、捡拾齿入土深度d和捡拾齿张持距离s和拾膜率η分别用x1、x2、x3、Y表示,对各因素进行水平编码如表1所示,按照表2方案进行试验设计。

3.2 拾膜率模型的建立与检验

应用Design-Expert 8.0.6软件包对表2中数据分别拟合并进行方差分析,结果如表3所示。

根据拾膜率η统计分析可知,在P≤0.05水平上,x1、x2、x3、x12、x22、x32的系数显著,其余不显著。模型的P值和决定系数R2分别为0.0005和0.9578,而失拟项的P值为0.9518,说明回归模型极其显著且具有很高的拟合精度,失拟不显著,回归有效,可以用此模型对拾膜率进行分析和预测。

表1 试验因素水平编码

表2 试验结果

删除不显著项后拾膜率的回归方程为:

Y=85.79-2.36x1+1.9x2-1.78x3-0.64x12

-4.08x22-4.49x32

(13)

3.3 影响因素分析及优化

从表3数据各因素P值可以看出,机具前进速度、捡拾齿入土深度和捡拾齿张持距离均对拾膜率影响显著,且影响的主次顺序为前进速度、入土深度、张持距离。由图7可知,随着各因素参数值的增加,拾膜率均呈现出先增加后减小的趋势。

原因分析:(1)前进速度过大,机具所受牵引力大,导致捡拾齿无法及时完成闭合,捡拾齿在土壤中滑行,影响捡拾效果;前进速度小,脱膜叶轮转速较低,造成残膜对捡拾装置的缠绕,影响拾膜率。(2)捡拾齿入土深度过小,导致捡拾齿无法为捡拾机构的旋转提供动力,机具无法正常运行;捡拾齿入土深度过大,捡拾齿易发生断裂,同样影响机具的正常运转。(3)捡拾齿张持距离过小,捡拾齿无法提供足够的“张持”力,无法回收残膜;捡拾齿张持距离过大,出土时易将地膜撕裂,同样无法提供足够的“张持”力,造成残膜捡拾过程失败。

为获得较好的捡拾效果,运用Design-Expert对拾膜率进行优化求解,得到捡拾机构最优工作参数为: 机具前进速度为5.15 km·h-1,捡拾齿入土深度为8.49 cm,捡拾齿张持距离为7.61 cm,拾膜率为86.40%。

图6 试验样机Fig.6 Test prototype

表3 试验统计分析结果

图7 因素交互作用对拾膜率的影响Fig.7 Effect of factor interaction on the film pickup rate

4 结 论

1)“张持”式顺向残膜捡拾机构包括牵引装置、机架、辅助闭合轨道、摇臂装置和捡拾装置,提出一种“张持”式捡拾残膜的方法,为探索先进高效的捡拾技术提供了一种新的思路。

2)通过分析捡拾齿受力情况确定了捡拾齿直径15 mm;通过捡拾齿运动学分析确定了捡拾齿的排列方式,周向数量14和轴向距离140 mm;通过分析捡拾齿闭合过程确定了轨道形状。

3)制作样机并进行田间试验,通过回归拟合分析影响因素对拾膜率影响大小为:前进速度、入土深度、张持距离。运用Design-Expert软件得到其最佳作业及结构参数:机具前进速度为5.15 km·h-1,捡拾齿入土深度为8.49 cm,捡拾齿张持距离为7.61 cm,拾膜率为86.40%。