超超临界锅炉T92+Super304H接头裂纹成因分析及现场处置

2020-11-23刘剑张杰

刘剑,张杰

东方电气集团东方锅炉股份有限公司 四川成都 611731

1 序言

随着电站锅炉向大容量、高参数发展,T92、Super304H等高等级材料在超(超)临界锅炉中大量使用,异种钢焊接接头大量出现,以Super304H为代表的奥氏体不锈钢和以T92为代表的马氏体不锈钢组成的异种钢焊接接头,在600MW及1000MW超(超)临界锅炉高温过热器、屏式过热器、高温再热器中得到了广泛的应用[1]。

2 试验背景

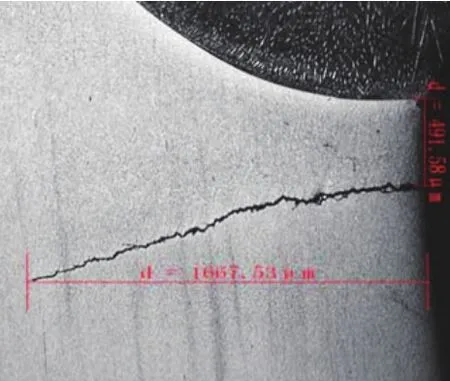

某1000MW超超临界机组锅炉投运初期,发现高温过热器管屏T92+Super304H、φ45mm×11mm异种钢接头开裂失效,断裂位置在T92侧热影响区。通过试样硬度检测发现,高过热器出口段试样T92侧热影响区硬度值分别为424HBW、427HBW、430HBW(超出DL/T 438—2016规定的上限≤290HBW的要求)。从接头的裂纹形貌及扫描电镜分析,开裂均在T92侧热影响区的近焊脚区域,裂纹断续沿圆周方向扩展,裂纹两侧有少量分支的短小沿晶裂纹,末端尖细(见图1、图2),裂纹产生在焊缝热影响区的粗晶区,沿晶界开裂,裂纹终止于热影响区的细晶区。裂纹由外壁向内壁扩展,裂纹两侧的组织为粗大的板条马氏体,具有冷裂纹特征[2]。

图1 裂纹外观

图2 裂纹深度及形貌

针对异种钢接头T92侧热影响区硬度偏高的问题,为了查找产生缺陷的原因,开展了一系列工艺试验,分析研究了焊接参数、热处理保温温度、焊后热处理时机等因素对接头热影响区硬度的影响。找到了造成接头过热区硬度偏高的原因:主要是由于热处理过程中操作不当,导致回火不足,焊后热处理不充分,造成接头热影响区硬度偏高。

通过模拟试验和分析,确定异种钢接头热处理保温温度为520℃时,其T92侧热影响区硬度最高。在产品制造过程中,为了降低异种钢接头硬度,通常需要对硬度偏高的接头进行二次热处理,为了评价二次热处理对接头性能的影响,开展了正常热处理、二次热处理对焊接接头的组织及性能影响的试验研究。

3 试验过程与结果

(1)试样制备 焊接T92+Super304H、φ45mm×11mm接头试样两组,焊后热处理按两种热处理工艺执行:第1组正常热处理,按760℃×90min热处理,试样编号A1;第2组二次热处理,先按520℃/90min热处理后再按760℃×90min热处理,试样编号B1。

(2)力学性能试验 对两组异种钢接头进行了拉伸试验、弯曲试验、冲击试验及接头力学性能试验,结果见表1。

(3)硬度试验 分别对两组接头的母材、热影响区、焊缝进行了布氏硬度值检测,结果见表2。

表1 接头力学性能试验

表2 接头硬度试验 (HBW)

4 分析与讨论

(1)接头力学性能及硬度分析 从试验结果可见,在两种焊后热处理制度下,异种钢接头的常温力学性能差异不大,均具有良好的抗拉强度、塑性。常温拉伸试样均断在焊缝。二次热处理接头的常温力学性能与一次正常热处理接头相近,说明最后的补充高温热处理最终决定了接头的组织与性能。

A1接头焊缝的硬度低于两侧母材,Super304H侧熔合线附近HAZ的硬度较该侧母材低,而T92侧熔合线附近HAZ的硬度较高;B1接头硬度分布特性与A1相似。

(2)接头开裂分析 焊后热处理目的是降低接头焊接残余应力、硬度,改善微观组织,恢复和提高韧性和塑性,微观组织的变化具有恢复淬硬区的塑性,降低硬度的作用,是目前焊后消除残余应力、降低硬度的最主要的方法,因此焊后热处理对T92+Super304H异种钢接头非常重要。焊后热处理的作用是使T92侧热影响区的淬硬马氏体组织的晶格畸变减小,析出碳化物,形成比较稳定的回火马氏体组织,提高塑性和防止蠕变脆性断裂。焊后热处理虽不能完全消除异种钢接头中的焊接残余应力,但能使T92侧热影响区的应力峰值降低,降低残余应力水平,对防止接头在该部位的失效也是有利的。

异种钢接头焊后热处理不充分,回火温度较低,导致T92侧热影响区粗晶区硬度值高,同时塑性、韧性大大降低,冲击韧度较差,组织稳定性差,使焊接接头内部存在较大的轴向残余应力。由于存在马氏体回火脆性、中温蠕变脆化等因素,所以在结构附加应力、温差应力、焊接残余应力等共同作用下,形成局部的拉伸应力集中,促进了裂纹在该部位的萌生和扩展,引起脆化开裂[3]。

5 现场处置方案

针对T92+Super304H异种钢接头开裂、硬度偏高问题,根据电厂现场实际情况,确定采用了现场换管和现场重新回火热处理降低硬度这两种方式进行处理。对于硬度很高、无损检测出现缺陷的异种钢接头,由制造厂提供T92+Super304H异种钢接头,电厂现场换管处理;对于现场硬度偏高,无损检测未发现裂纹,电厂现场进行回火处理。为此,制定了现场处置方案。

(1)现场换管处理工艺 现场换管处理管子Super304H+Super304H、T92+T92对接工艺如下。

1)根据清除异种钢接头长度,重新制备异种钢接头插入管,采用机加工或砂轮打磨的方式成形管端坡口。

2)清理焊接区域周围(包括管子内外壁)约20mm范围内,直至呈现金属光泽。

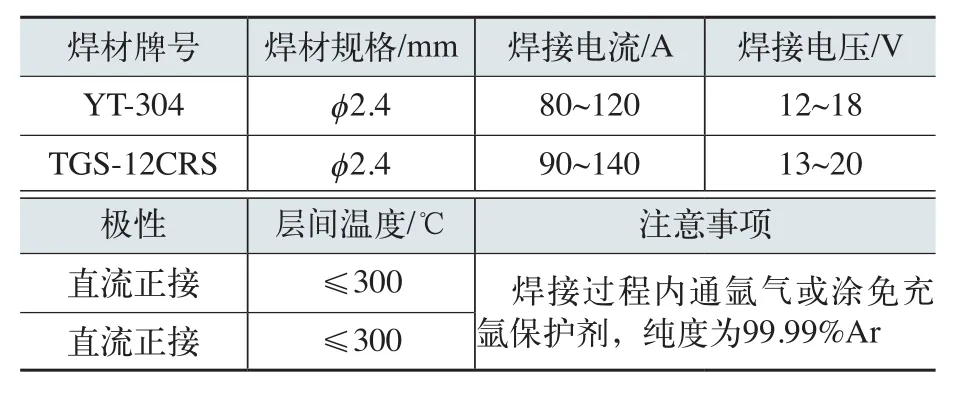

3)管子Super304H+Super304H对接采用手工钨极氩弧焊,焊丝YT-304H、φ2.4mm,T92+T92对接采用手工钨极氩弧焊,焊丝TGS-12CRS、φ2.4mm,焊接参数见表3。

表3 手工钨极氩弧焊焊接参数

4)清理修磨对接焊缝圆滑过渡,100%RT+100%PT检测。

5)焊后热处理:管屏两面均以T92+T92对接焊缝为中心布置电加热器,两面加热器各布置1支控温热电偶,与产品贴实,独立控温。需处理的焊缝两侧加热宽度均≥100mm,加热器外侧的保温范围应超出对接焊缝150mm以上,保温厚度≥50mm。加热片及保温层外可以用铁丝捆扎紧,使加热片紧贴管子。保温时间从全部控温热电偶到温后开始计算,加热温度>300℃时,升降温速度均≤150℃/h,保温温度750~760℃,保温时间90~100min。

(2)现场重新回火处理工艺 T92与奥氏体不锈钢的异种钢接头开裂属高温回火脆性引起的开裂。高温回火脆性的特点之一是具有可逆性,如果把已经出现这种回火脆性的接头重新回火处理,回火脆性即可消除。

对现场硬度偏高、无损检测未发现裂纹、不需要换管处理的管屏,在电厂现场进行回火热处理。采用履带式加热器热处理工艺进行回火处理,采用整排热处理方式进行。

热处理前,管屏下端布置一个支撑,减少载荷,防止热处理加热过程产生变形。具体如下:

1)管屏两端各增加热处理工艺辅助管,捆扎在两端管子上,以对接焊缝为中心正反面布置电加热片,需处理焊缝上下(管子接长方向)两侧加热宽度均≥100mm,加热片用铁丝扎牢,控温热电偶6支,布置在管子的最外测,正反各3支,外部覆盖并固定硅酸铝针刺保温毯用铁丝扎牢,以保证保温毯贴实,如图3、图4所示。控温热电偶布置在加热片中心焊缝上,测温热电偶6支,布置在管子对侧焊缝上。

图3 现场热处理加热片包扎

图4 现场热处理保温毯包扎

2)保温范围应超出加热范围外150mm以上,保温厚度≥50mm。

3)保温时间从测控温热电偶到温后开始计算,加热温度>300℃时,升降温速度均≤150℃/h,保温温度750~760℃,保温时间90~100min。

(3)现场处置效果 根据上述现场工艺方案进行返修,管屏现场热处理后对焊缝进行100%RT(换管焊口)检测、100%PT检测、硬度检测,有效地降低了异种钢接头T92侧热影响区硬度,能够满足电建规范标准要求,通过长期运行,未发生爆管。

6 结束语

1)由于热处理过程中操作不当,导致回火不足,焊后热处理不充分,造成异种钢接头T92侧热影响区硬度偏高,诱发接头开裂。

2)T92+Super304H对接接头焊后通过正常规范热处理、二次热处理后,其接头常温下的拉伸、弯曲、硬度、冲击测试结果的各项力学性能均满足ASME标准、电建规范的要求;二次热处理接头的常温力学性能与正常热处理接头相近,说明最终热处理决定了接头的组织与性能。

3)制定实施现场处置方案,有效地降低了异种钢接头T92侧热影响区硬度,能够满足相关标准要求。通过长期运行,未发生爆管,运行安全可靠。