沉井掘进机关键技术研究及应用

2020-11-23郑康泰杨聚辉

周 倩,郑康泰,赵 飞,杨聚辉,肖 威

(中铁工程装备集团有限公司,河南 郑州 450016)

沉井法又称沉箱凿井法,是在土层开挖前,在井筒设计位置,把预制好的一段整体井壁或现浇的井壁下沉,然后在它的支护下,边掘进边下沉[1~2]。

沉井工法主要用于市区场地狭小、地下水位高、不稳定地层或埋深较浅的竖井施工,多用于地下停车场、给排水工程、大型地下构件外壳、盾构始发井、船坞坞首等。

传统沉井法施工多采用人工开挖、水枪、抓斗、长臂挖掘机等形式进行开挖,无法开挖硬岩,刃脚处较难开挖,导致下沉、纠偏困难,井壁下沉多依靠自重下沉,沉井深度一般仅为20m左右。

在沉井掘进机方面除海瑞克研制的VSM沉井掘进机、日本的沉井掘进机外,国内外相关研究较少,但国外的设备技术垄断,海瑞克的设备存在井下液压管路较多、无中间通道等缺点;日本的沉井掘进机存在无法开挖硬岩、开挖效率较低等缺点。

沉井法施工对场地的要求小,适合在拥挤的市中心或工厂内施工;开挖时对地层及地面环境的扰动小;沉井掘进机可实现远程控制和操作,打井不下井,保证人员安全。对此,本文对沉井掘进机开挖断面适应性、不同地质出渣技术、复合纠偏控制技术、偏载等复杂工况下的回转支承设计等关键技术开展研究,为沉井掘进机的后续设计提供参考。

1 工程概况

沉井掘进机依托中铁装备厂区沉井项目,为模拟施工工况、便于设备始发,采用C30混凝土浇筑6m深大基坑,如图1所示,基坑下面地层为粉土层(埋深16m),地下水类型为潜水,地下水位埋深约18m,地下水位年变幅2m,沉井主体结构位于地下水位以上。

图1 沉井基坑

2 沉井掘进机关键技术

沉井施工深度一般为10~100m,因此1台沉井掘进机往往可以进行多个项目的施工。不同项目的开挖断面、地质可能不同,因此沉井掘进机既要满足变断面沉井施工工艺及不同地质出渣需求,又要解决传统沉井法纠偏困难、成井精度低的问题,这给设备设计带来如下挑战:①开挖断面可变;②干湿双模出渣技术;③复合纠偏控制技术等。

2.1 开挖断面可变技术

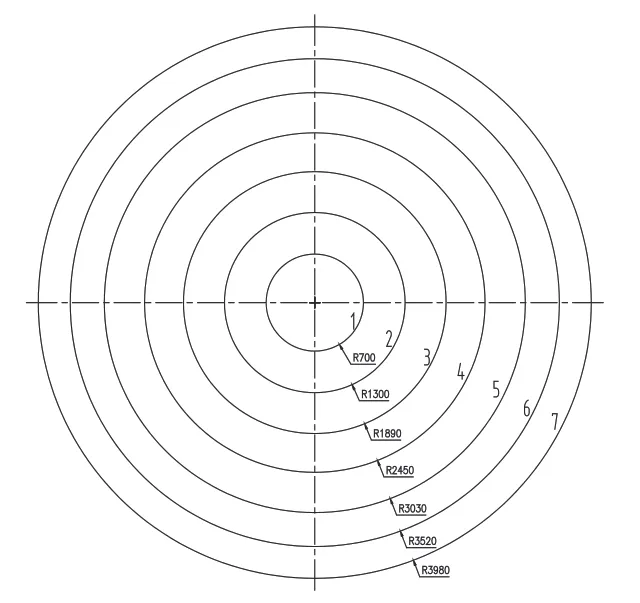

该设备可适应6~10m开挖直径,以满足不同开挖断面的直径需求。

2.1.1 变断面原理

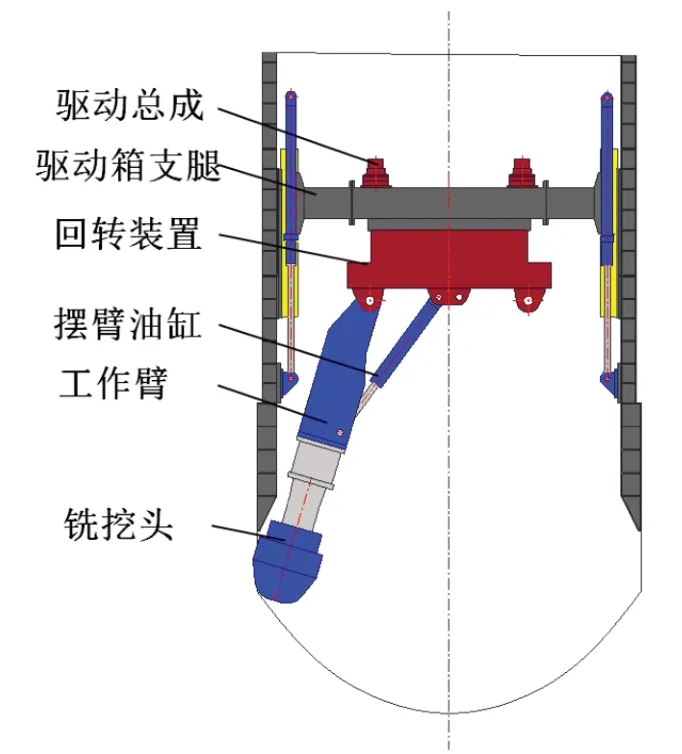

驱动总成驱动回转装置带动开挖装置进行±190°旋转,完成开挖面的环向切削;摆臂油缸为工作臂的摆动提供动力,确保铣挖头能够在不同半径下进行工作,如图2所示。摆臂油缸含行程传感器,通过上位机软件换算,通过三维仿真,能够在上位机显示出铣挖头的真实位置。

图2 沉井掘进机结构示意图

2.1.2 变断面辅助措施

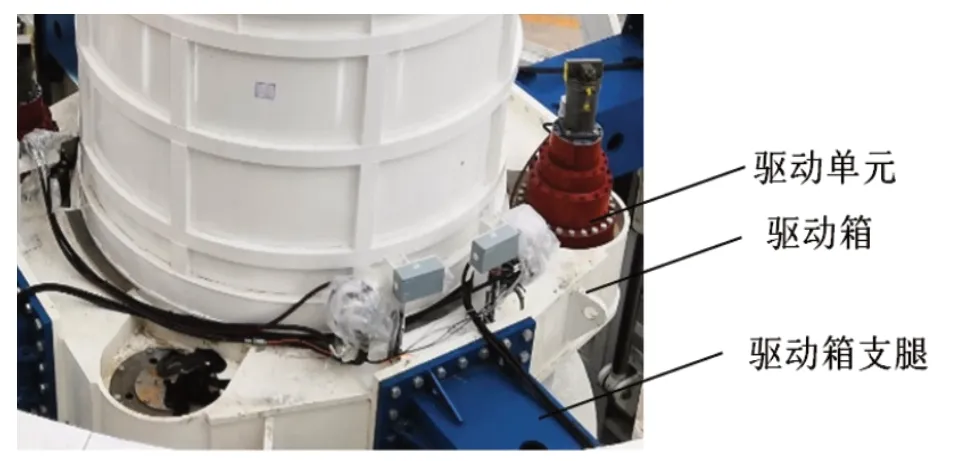

1)设备驱动总成采用驱动单元带动回转装置旋转,为满足不同开挖直径的驱动需求,设计有4组驱动单元,如图3所示。软土地层、小直径开挖时使用2组驱动,另外两组驱动单元的孔用压盖保护,防止进入异物;硬岩地层、大直径开挖时使用4组驱动。

图3 驱动总成实物图

2)模块化设计,通过更换驱动箱支腿,如图3所示,可适应不同开挖直径。

3)管片提压装置通过伸缩销轴和管片进行连接,通过改变管片提压装置的位置,可适应不同开挖直径的需求,如图4所示。

图4 管片提压装置

2.2 干湿双模出渣技术

出渣系统可根据不同的地质条件,采用不同的出渣方式。针对无水、少水地层:设备采用抓斗出渣的方式;针对取水方便或富含地下水的工程采用泥浆出渣。出渣灵活,不受粒径大小限制,节省成本,掌子面情况观察更直观。干湿两种方式的出渣技术使设备增强了地质适应能力。

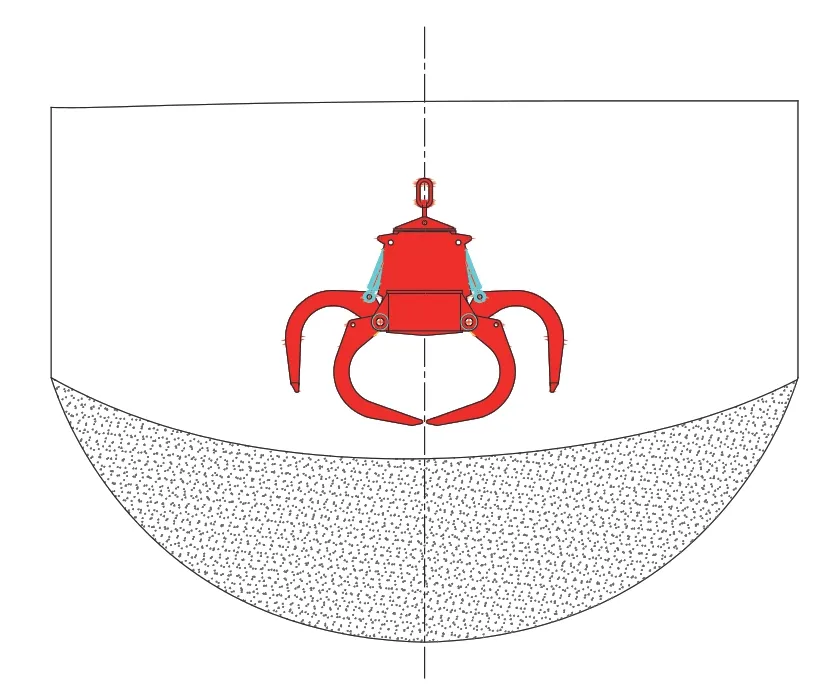

2.2.1 干式出渣

干式出渣充分考虑该工程无水地质条件,结合圆砾、砂土地层的易开挖的特点,通过设备将掌子面开挖成“锅底”形状,让渣土在铣挖头的带动下向下归集到出渣坑部,实现渣土归集与抓斗出渣。渣土归集及出渣方式如图5所示。

2.2.2 泥浆出渣

图5 干式出渣示意图

1)针对取水方便或富含地下水的工程,安装泥浆泵、泥浆管、回转接头和泥水分离站。工作时,开挖面填充一定深度泥浆,在铣挖头的搅拌下,渣土和泥水混合形成悬浮混合物,由泥浆泵排出至地面,再由泥水分离系统进行渣土分离,分离后的泥水沿回浆管路进入井底,如图6所示。

图6 泥浆出渣

2)遇直径较大卵石或漂石且影响掘进时,可通过中心预留通道下放小型抓斗进行抓取清理。

2.3 复合纠偏控制技术

2.3.1 导向系统

项目采用全站仪+棱镜+倾角仪的导向系统,如图7所示。通过在管片安装测角单元传感器对成井铅垂度进行测量,并计算出竖井整体铅垂度。通过全站仪定期测量,及时修正误差值,确保测量精确。使用全站仪检测管片姿态和设备姿态,其精度在1‰以内。

图7 全站仪测量系统

2.3.2 纠偏技术

掘进机根据导向系统提供的铅垂度信息对开挖姿态进行调整,该设备主要采用以下五种纠偏技术[3~7],如图8所示。

图8 纠偏原理图

1)下沉过程通过施加提压装置上不同的力,具体为检测最上环结构端面水平和提压油缸的行程,保证下沉过程中油缸行程一致;每组提压油缸均带有行程传感器,上位机显示屏上监控下沉速度和下沉位移量,根据导向系统显示和行程传感器显示的位移量,调整单组提压油缸的下沉速度,达到实时纠偏的目的,防止下沉方向发生大的偏斜。

2)通过地面的管片提压装置将井筒提升一定高度,铣挖头对刃脚处的土体进行修边或超挖处理以后重新下沉,保证偏斜侧欠挖通过土体提供侧向推力;针对井壁下方有孤石或特殊情况需要局部超挖处理时,铣挖头具备伸入到刃脚管片外部实施特殊处理的能力。

3)通过铣挖头开挖成锅底形状的轮廓,利于渣土向井中心汇集,利用刃脚管片均匀超挖土体,确保管片顺利下沉和调向。

4)刃脚管片设置有6组纠偏装置配合提压装置调向,每组纠偏装置有纠偏油缸和靴板组成,纠偏时,同时动作3组纠偏油缸,均匀施加侧向推力,提供井筒下沉纠偏力。

5)通过调节不同位置的注浆压力,可以对井筒进行纠偏。在井筒下沉过程中,为减井筒背面与周围土体的摩阻力,维护周边土体扰动,防止坍塌涌沙,封闭裂隙,向井筒背后灌注触变泥浆。

3 实验情况

3.1 开挖

开挖采用成熟的悬臂掘进机铣挖头,适用于土质类地层、砂卵石地层、软岩地层、硬岩地层(高效、经济强度不大于60MPa、节理较发育,Ⅳ、Ⅴ类围岩为主),超过60MPa的地层效率及经济性较差。沉井掘进机开挖实验结果如下。

1)开挖介质为C30混凝土,开挖直径为8m,开挖深度0.3m,主机旋转共用7圈,如图9所示,一共用时30min,测试切削效率约30m3/h。混凝土开挖情况如图10所示。

图9 开挖轮廓

图10 C30混凝土开挖情况

2)开挖介质为粉土,开挖直径为8m,开挖深度0.3m,主机旋转共用7圈,如图9所示,一共用时18min,测试切削效率约50m³/h。粉土开挖情况如图11所示。

图11 粉土开挖情况

3.2 出渣

1)试验抓斗出渣试验,如图12所示,抓斗容积1.5m³。6m深沉井抓斗出渣效率约40m³/h。事实上,随着沉井深度的增加,抓斗出渣效率逐渐降低。

图12 干式出渣

2)泥浆出渣采用立式泥浆泵,地面设置泥浆分离设备,分离后的泥浆循环入井进行携渣,泵送流量可达400m³/h,最大通过粒径75mm,如图13所示。

3.3 成井

该沉井掘进机已较好地完成了中铁装备厂区8m沉井的工业实验,开挖、出渣、支护同步进行,成井精度在1‰以内。开创了国内沉井掘进机开挖沉井的先河。

图13 泥浆出渣

针对开挖土层时,容易出现糊铣挖头的现象,做如下改进。

1)在铣挖头上配备高压喷头,用以清理铣挖头上的黏土,高压水喷头出口压力不低于50bar。

2)增加分散剂,对黏土进行改良,增加其流动性,防止糊掘进装置。

4 结论与讨论

本文以中铁装备厂区沉井项目为依托,对沉井掘进机关键技术进行了研究。

沉井掘进机的关键技术主要包括开挖断面可变技术、干湿双模出渣技术、复合纠偏控制技术。研制的沉井掘进机在实验过程中应用良好,满足安全、快速施工的要求。

1)该设备可适应7~12m开挖直径,以满足不同开挖断面的直径需求。

2)干湿两种方式的出渣技术使设备增强了地质适应能力。

3)项目采用全站仪+棱镜+倾角仪的导向系统,一旦出现偏斜,可通过五种措施进行纠偏。

沉井掘进机的研发提供了一种新型沉井施工的思路,也是新装备引领新工法地下空间开发的一次重要的尝试,设备的成功研制使得沉井机械化、快速、高精度施工成为可能,在市政方面、大型桩基板块、国防工程等方面具有广阔的市场前景。