热轧带钢表面横裂纹原因分析

2020-11-22寻之安祝传春李强刚王军荣张志坚

寻之安,祝传春,李强刚,王军荣,张志坚

(日照钢铁控股集团有限公司,山东 日照 276806)

由于板坯质量、轧制设备、生产工艺等多方面原因,导致带钢表面出现裂纹、气孔、氧化铁皮、凹坑、麻坑、结疤、划伤、孔洞、分层等不同类型的缺陷[1],均会严重影响产品合格率。热轧厂在某一时间段内表面裂纹缺陷率居高不下,降低了产品的成材率,给企业带来较大的经济损失。本文针对该厂热轧线生产过程中出现的表面裂纹问题,结合现场实际情况,确定缺陷产生与中间坯表面局部冷却不均相关,于是采取有效防范措施,降低裂纹缺陷出现几率。

1 表面裂纹缺陷统计分析

表面横裂纹缺陷涉及普碳钢、船板钢、低合金钢、管线钢、耐候钢等多个钢种牌号,与材料特性无明显对应关系。

图1是按厚度规格统计的表面裂纹出现率,发现随厚度的增加,缺陷发生率明显上升。当带钢厚度超过16 mm时,表面裂纹出现率达63.7%,而薄规格带钢表面无裂纹缺陷的产生。

图2是表面裂纹距离成品带钢头部距离的统计,缺陷主要集中在距带钢头部30 m范围,占比60.9%,尾部缺陷相对较少。

图1 按规格统计缺陷出现率

图2 按距离统计缺陷出现率

2 表面裂纹的宏观特征和检验分析

2.1 表面裂纹宏观特征

表面裂纹宏观形貌呈唇印状(如图3、图4所示),有相关文献也叫“唇印结疤”[2],大小不一,长度10-100 mm。裂纹全部出现在带钢上表面,分布在宽度1/4至1/2位置,垂直于轧向,多集中在头部30 m内,沿长度方向出现,无明显周期性。

图3 表面裂纹宏观形貌

图4 表面裂纹宏观形貌

2.2 裂纹缺陷检验分析

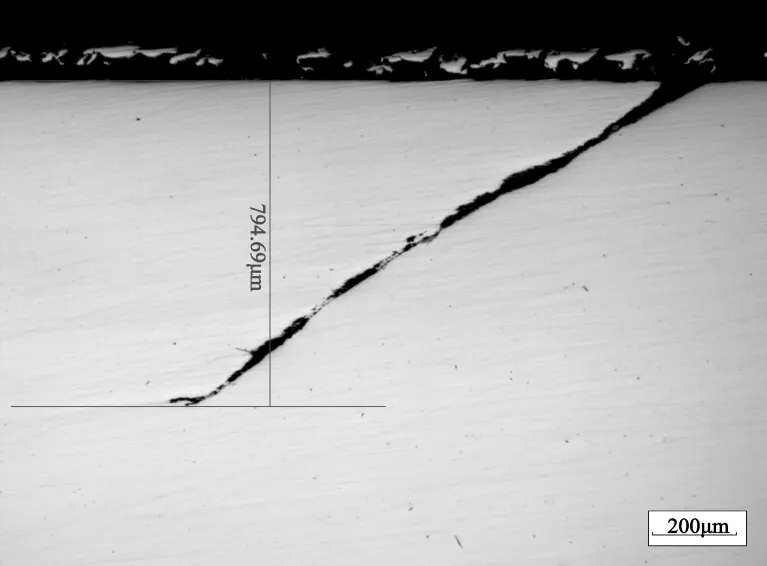

利用光学显微镜和扫描电镜等手段,对裂纹缺陷样检验分析。裂纹与表面呈约60°斜向基体延伸,深约0.79 mm(见图5),裂纹较平滑,内部局部有少量氧化铁。如图6金相组织所示,裂纹两侧组织完全不同,近表面一侧晶粒较粗,靠近基体一侧晶粒较细且沿裂纹附近有轻微变形流线,无脱碳层和氧化圆点。对裂纹内多个位置进行点分析(见图7),对比正常位置裂纹内局部位置存在Fe、O、C和少量Mn元素(见表1),没有发现保护渣和非金属夹杂物的成分。

图5 “裂纹”微观形貌

图6 “裂纹”周围组织

图7 裂纹周围能谱检测点

表1 各位置的能谱检验结果(%)

3 裂纹产生原因分析

依据对脱碳层、氧化物圆点、元素等检测结果,判断裂纹不是来源于连铸坯缺陷和高温加热工序[3]。根据金相组织表面一侧晶粒较粗,靠近基体一侧晶粒较细且沿裂纹附近有轻微变形流线,说明在轧制过程中带钢表面局部冷却不均,存在过冷现象,造成组织晶粒度相差较大[4]。

3.1 加热温度的影响分析

粗轧温差的控制有利于提高轧制稳定性和产品质量,合理控制加热炉加热制度,可降低炉间温差和同板坯温差[5]。通过对比轧程前后炉间温度、板坯通长温度,结果发现表面裂纹产生与炉间温差、同板温差之间未有明显规律,加热温度不是影响表面裂纹的因素。

3.2 轧制速度的影响分析

根据现场生产情况,有计划的提高粗轧轧制速度,降低精轧入口中间坯头、尾、表面和心部的温差,同样发现带钢表面裂纹缺陷无规律的产生,说明轧制速度不是影响裂纹产生的因素。

3.3 水系统的影响分析

裂纹附近靠近基体一侧较表面一侧组织晶粒较细且有组织流线变形,存在轧制过程中带钢表面局部冷却不均现象。设备检修期间治理轧线通道水系统跑、冒、滴、漏点,降低带钢表面积水,更换轧辊切水板,确保对轧辊冷却水切水效果。治理维护后,表面裂纹缺陷发生率有所降低,但不明显。因此通道水系统异常漏水点对表面裂纹有一定影响,但并非主因。

梳理影响轧制温度变化工艺,发现在精轧机前除鳞箱高压水除鳞后,中间坯表面会迅速降温[6]。回查产生裂纹缺陷轧程生产情况,发现除鳞箱前面高压除鳞水异常返水严重,在中间坯表面形成水滞留区域(见图8),导致表面与冷却水换热后温度降低。再次经过高压水除鳞后,滞水区域表面温度迅速下降,在F1前出现明显“黑印”区。通过高压除鳞箱返水治理后,表面横裂纹缺陷消失,证实除鳞箱高压除鳞水异常返水是产生横裂纹的主要原因。

由于除鳞箱前高压除鳞水漏水,集中在轧件表面,造成表面局部过冷,温差引起内应力过大。当内应力足够大时,可能产生表面微裂纹[7]。局部过冷区域提前发生奥氏体向铁素体转变,由于铁素体组织较奥氏体组织塑性差,轧制过程中表层铁素体组织区域摩擦力增大,奥氏体组织产生流线变形,使微裂纹进一步拓展成长裂纹。

图8 高压除鳞水返水现象

4 结论

(1)除鳞箱前高压除鳞水异常返水是造成中间坯表面局部过冷的直接原因。

(2)表面局部过冷,温差引起内应力过大,当内应力足够大时,可能产生表面微裂纹。

(3)在过冷区域提前发生奥氏体向铁素体转变,由于铁素体组织较奥氏体组织塑性差,轧制过程中使微裂纹进一步拓展成裂纹。

(4)通过高压除鳞箱返水治理后,表面横裂纹缺陷消失,有效提高表面质量。