柳钢5号1500 m3高炉冷却壁漏水的影响及应对措施

2020-11-22钱海涛雷发荣

钱海涛,雷发荣,文 雅

(柳州钢铁股份有限公司炼铁厂,广西 柳州 545000)

柳钢5号高炉有效容积1500 m3,设有22个风口,2个铁口,采用陶瓷杯炉缸,高炉本体采用三段式铜冷却壁和炉身钢冷却壁的薄壁炉衬技术,以及应用了软水密闭循环系统,国产PW标准型串罐式无料钟炉顶,双均排压系统,皮带输送机上料,4座大型顶燃球式热风炉,嘉恒法渣粒化工艺和全干法除尘等先进技术和设备。5号高炉2008-06-02扩容中修,投产已达12年,后期炉役冷却壁破损漏水的情况呈现加速的趋势,影响高炉生产指标和炉况稳定性。本文简要分析了铜冷却壁的破损机理和对高炉的影响,重点总结了高炉软水冷却壁查漏方法、冷却壁漏水的处理技术和使用维护技术。高炉在操作应对中,采取了科学的管理方法,合理维护高炉操作炉型,保证了安全生产,促进了生产指标的进步。

1 漏水冷却壁情况简介

1.1 冷却壁破损情况

柳钢5号高炉从炉底至炉喉下部共设置14段冷却壁。炉底炉缸设置5段光面铸铁冷却壁,炉腹至炉腰采用3段铜冷却壁,炉身设置6段铸铁镶砖冷却壁,采用软水密闭循环进行冷却。2018年1月冷却壁开始出现漏水现象,第6段铜冷却壁漏水26块,2019年1月停炉一个月进行性能恢复检修,整体更换第6段铜冷却壁共40块,之后因炉况波动,冷却壁又开始出现漏水,2019-1-25查出10层17#冷却壁漏水,9层45#、46#、51#、52#、97#、98#、140#、141#冷却壁漏水,2019-8-10查出9层99#冷却壁漏水,2019年11月10日查出7层16#铜冷却壁漏水,2019-11-13查出7层41#铜冷却壁漏水。2019年共查出漏水冷却壁12块。

1.2 冷却壁破损原因分析

(1)炉况的波动,2018~2019悬料总计26次,边沿气流的不稳定,尤其是边沿管道气流,会导致炉墙渣皮挂不住,频繁脱落,冷却壁温度大幅度波动产生的热震对冷却壁的伤害非常大[1]。

(2)由于铜冷却壁热面壁体温度过高造成的直接烧损,这主要发生在如下两种情况中:一种是发生在冷却水严重不足时,铜冷却壁原有的渣皮得不到冷却,温度逐渐升高,当温度升高到紫铜熔点1083 ℃以上时,冷却壁直接烧损[2];另一种是边沿出现局部气流发展,而局部的冷却能力又相对不足,局部气流通道内无炉料补充渣皮,一定时间的冲刷后渣皮脱落,造成冷却壁直接烧损。

2 冷却壁漏水对高炉的影响

2.1 冷却壁漏水导致消耗增加

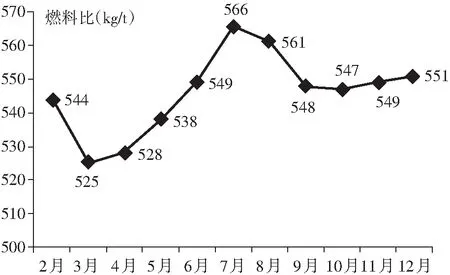

理论上1 kg水漏入炉内消耗的热量需要1.117 kg焦炭来补偿,由于1 kg水分解产生氢气有1/3参加还原反应,1 kg水抵消氢气参加还原反应后要消耗0.753 kg焦炭[3]。因此漏入的高炉水越多,消耗越高。2019年6月冷却壁有漏水,2019-8-10查出9层99#冷却壁漏水,从图1可以看出2019年6月开始燃料比逐步上升,从2019年2月的529.3 kg/t上升到2019年7月的565.8 kg/t,燃料比上升36.5 kg/t,说明入炉的水较多,漏水冷却壁水没有控制好[4]。

2.2 冷却壁漏水影响高炉内部气流分布

水进入高温区造成炉墙黏结影响气流分布,操作炉型发生变化。漏水部位煤气量增加,煤气流上升过程中在煤气流增加的部位重新分布,导致气流不稳定,局部方位管道较盛[4]。炉况稳定性变差,上部调剂作用不明显。

图1 2019年2-12月燃料比

2.3 造成炉温波动

冷却壁漏水无法定量分析,操作上把控炉温难度增大,由于煤气分布不均匀,变化较大导致高炉炉温波动增加[4],另外由于气流的波动造成渣皮频繁脱落也会引起炉温大幅度波动。

3 应对措施

3.1 查出漏水的冷却壁

冷却壁漏水后,给高炉操作指标提升,甚至是顺行都带来了极大的挑战,高炉根据冷却壁漏水的苗头及时查漏并妥善的处理,可有效的避免大量冷却壁漏水引起的炉况波动,为保证查漏过程中作业人员及冷却设备安全,具体操作应遵循以下步骤进行查漏作业。

(1)初查阶段:

①阀门检查。查漏操作前须检查相关阀门处于正确的开或闭状态,并确认通畅无堵塞;打开所查管段上下两端的排水阀确认能正常排水、排气;所查管段除两端总阀外,如中间还有隔断三通阀,需确认该阀处于打开通水状态。②安装压力表。在待查管路排水阀上安装压力表,安装位置以方便操作、观察为原则视现场具体情况定。③管路憋压。关闭管路上端出水总阀与下端进水总阀,观察压力表压力变化情况,若压力下降则可以初步判断该管路漏水,继而进行控水查漏最终确认。

(2)确认阶段:

①控水操作。关闭管路上端出水总阀→控小下端进水总阀→打开上端排水阀→根据排水阀出水情况适当调整进水总阀开度(控水至管内压力小于炉内压力,保证排水阀有水出、冷却壁不断水)。②查漏操作。便携式煤气报警仪检测查漏、观察出水头是否有气泡、点火查漏。

(3)送水操作。查漏完成后应及时恢复冷却壁供水,送水操作程序:

①如确认该冷却水管无漏水时,应尽快恢复正常软水冷却,下部人员:送水前先联系并确认上部人员远离排水阀,然后缓慢开启下端进水总阀直至全开;上部人员:观察排水阀水流稳定、水温下降后,关闭排水阀并将上端出水总阀打开,恢复正常供水。恢复送水后,上、下部人员检查管路各排气、排水阀是否关闭,阀门方向是否正确,有无异常漏水、排水情况。②如确认该冷却水管漏水时,可改通工业水临时恢复冷却,改工业水应采用下进上出的方式供水,如漏水较大,经技术部门同意也可采用上进下出的供水方式。强调:无论采用哪种方式供水,在恢复通水时阀门都必须缓慢开启,待出水口水流稳定后才能全开阀门。③查出漏水并改通工业水的管路,应尽快查出漏水点所在的冷却壁层数,并择机实施穿管修复,或将漏水所在层水管分开单独通工业水冷却,其余上下层不漏的水管尽快恢复软水冷却。④记录汇报。查漏结束且恢复正常后,班组做好交接班记录,书面告知其它班组,并于2个工作日内将查漏结果、管路改造(或通水)情况书面报技术科、机动科、点检站等主管部门。⑤任何时候出现金属软管爆裂,确认安全情况下尽快关闭爆裂水管的上、下端水阀,避免大量冷却水外排影响高炉的正常冷却从而影响高炉的正常生产。

3.2 漏水冷却壁处理技术

(1)漏水冷却壁通工业水冷却,减少入炉水量。

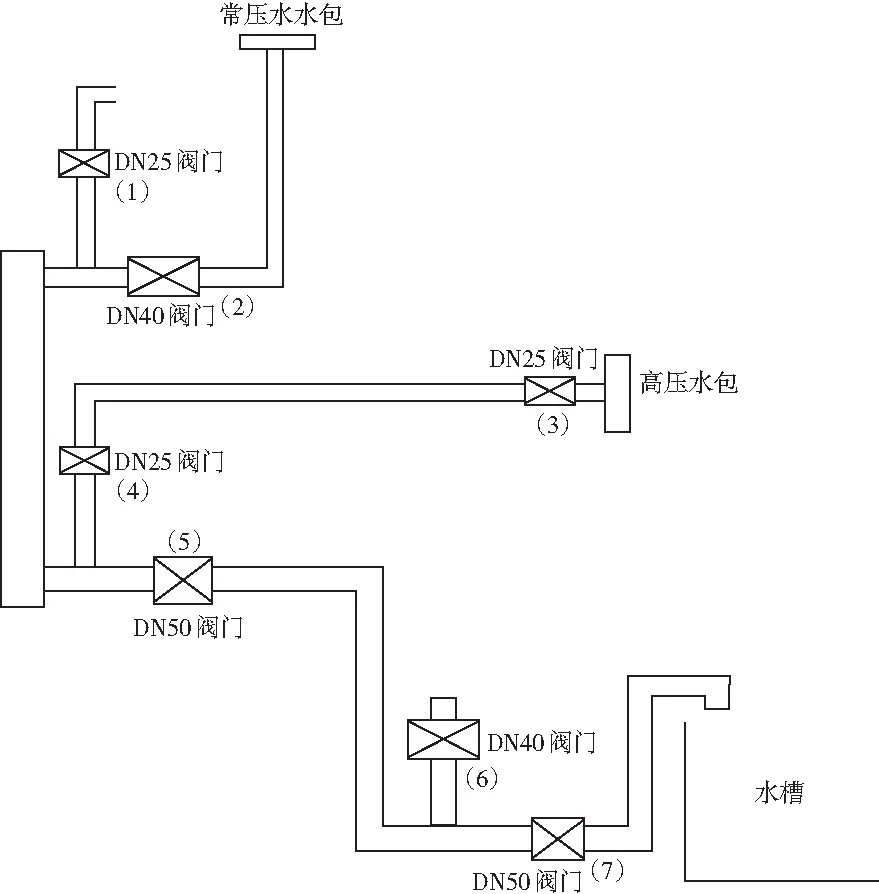

查出漏水并改通工业水的管路,应尽快查出漏水点所在的冷却壁层数,单层通工业水冷却,铜冷却壁如果破损面积扩大,炉内的焦炭会经过铜壁破损的地方进入铜冷却壁水管内造成水管堵塞,如果冷却壁外不能及时打水降温就会发生炉壳发红烧穿的事故,影响高炉安全生产。5号高炉在铜冷却壁破损后,冷却壁进水改成上进下出,进水管内径由DN25改成DN40,排水管内径由DN25改成DN50,进水管应保持一定的高度以保证足够的水压冲击炉内压力,排水管末端长1.5米成90°竖直安装,使管里形成一定的水压与炉内的压力形成一个相互阻力,这样可以保证排水量够大,进入管内的焦炭及铁矿石便会随着水流更顺畅地排出。为了防止冷却壁被焦炭堵塞,5号高炉冷却壁排水管加装了一个反冲装置如图2,冷却壁排水管DN25(4)阀门接一条高压水管。如果冷却壁管被堵塞,就把排水管的DN50(7)阀关闭,而打开DN25(3)、DN25(4)阀开高压水反冲。反冲3-5秒之后,打开DN40(6)阀门排出堵塞的焦炭,反冲完恢复阀门即可。

图2 冷却壁排水管反冲装置示意图

(2)利用休风机会将漏水的冷却壁穿管。

冷却壁穿管修复原理为:在破损的冷却壁内穿入小于原水管内径的软金属波纹管,软金属波纹管的两端分别与冷却水连接形成新的冷却通道,并在软金属波纹管和原水管之间灌入高导热的碳质灌浆料[5],其结构如图3所示。

冷却壁穿管的方法:高炉休风后首先找出破损冷却壁的位置,断开破损冷却壁的进出水管,在破损冷却壁内用钢丝做引线,将相应长度的软金属波纹管由引线引出,焊好进出水管后,对破损冷却壁进行封堵,用专用设备向波纹管与水管间空隙压入碳质灌浆料,波纹管内通工业净环水,开路循环[5]。

5号高炉冷却壁穿管修复后,既消除了向高炉内漏水的现象,又不影响冷却壁的冷却效果,彻底解决了漏水造成的各种危害和损失,效果较好。修复后的冷却壁水管未出现漏水现象,延长了冷却壁的使用寿命。

3.3 调整操作制度,稳定边沿气流,炉内维持良好的挂渣环境

2020年5月在操作思路上进行了大的调整,摒弃了以往靠上部料制过度压边来稳定边沿的做法,通过综合调剂手段来稳定操作炉型,调剂高炉操作炉型处于合理状态。

图3 冷却壁穿管示意图

(1)下部调整重视炉缸热量。为解决炉缸活跃的问题,满足鼓风动能和实际风速的要求,在稳定炉温基础上,以风为纲,风量由原来的3500 m3/min加至3650 m3/min。另外,考虑到冷却璧破损以后漏水的影响,将铁水物理热控制在1500-1510 ℃、炉渣碱度定在1.15-1.20,以高物理热及良好的渣铁流动性来保证炉缸的热状态,防止因为漏水而造成炉凉,或者酿成其他的生产事故。

(2)调整冷却制度。高炉炉身下部至炉缸风口区域是高炉冶炼的敏感区域,也是软熔带根部形成的区域,该部位对煤气流变化非常敏感,渣皮稳定性差且易脱落。通过调剂高炉中部区域的炉体冷却制度,使高炉有适宜的热流强度,促进煤气流的合理分布,有效防止和消除炉墙结厚。恢复炉况时,将高炉的软水流量下调了300-500 m3/h,进水温度上调3-5 ℃,有效地消除了炉墙结厚。目前软水温差控制4.5-5.5 ℃。

(3)气流调整方向。在气流的调整上,按照“稳定边缘,打开中心,稳定中心,照顾边缘”的原则,调整好中心和边缘两道煤气流。炉况波动和冷却壁漏水炉墙会出现结厚,需要经过一段时间适当发展边缘气流,逐步纠正操作炉型。炉况恢复初期矿石平台搓堆,增加焦炭外环的布料圈数,疏导两道气流利于加风。逐步加风后料速加快,矿石平台外移,扩矿批赶上料。通过整体外移布料平台来压住边缘气流,使边缘形成稳定渣皮,稳定操作炉型。在确定中心是否强劲和边沿是否稳定上,制订相关操作参数。中心相关的操作参数主要有:炉顶温度与圆周均匀性,十字测温次中心温度,以及探尺动态与是否偏尺;与边沿相关的操作参数主要有:炉体总水温差,炉身中下部温度参数,以及炉顶温度等。

3.4 建立高炉体检评分

将判断炉况趋势,由经验判定向数据化判定转变,通过采集、分析的高炉各环节参数,制定高炉体检评分标准;研究各时间段参数与高炉体检评分的相关性,以量化反应高炉的操作,降低生产中处理炉况时的失误次数,使得判定结果更加准确。

建立高炉体检评分后,将炉体水温差、炉内压差和煤气利用率控制在合理的操作范围内,当操作参数偏离控制范围后,体检制度表就会相应的报警提醒。例如,以前在控制炉体水温差的过程中,受冷却壁破损的影响,总是有意识地将炉体水温差控制的低一些。建立高炉体检评分后,确定将炉体水温差控制在4-6 ℃,当其他操作参数与之相冲突时都要服从之。

4 效果

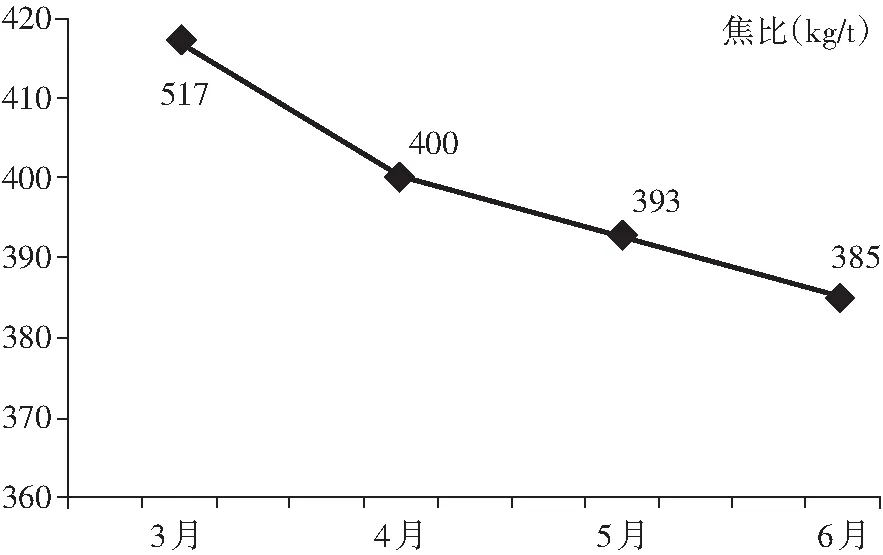

通过采取上述操作措施后,生产的稳定性及各项经济技术指标都取得了较大的进步(如图4所示),炉况能够保证长期稳定顺行,炉墙也再没有发生过结厚的症状,高炉操作炉型得到了合理维护。

操作思路改变以后,由于对边沿气流控制得当,中心气流能够得到保证,炉况能够达到长周期的稳定顺行。随着炉况稳定性的增强,炉内压量关系得到改善,风氧量的使用得到有效保证。通过上下部调剂相结合,不断地提高煤气利用,焦比得到控制,并且基本上能够稳定在380 kg/t左右。其他技术指标不断提升,尤其是煤比, 2020年3月煤比132 kg/t,2020年6月煤比提升至151 kg/t,提煤降焦达到了较好的效果。

图4 2020年3-6月焦比

5 结语

(1)炉料磨损和边沿气流发展是冷却壁破损的主要原因。

(2)冷却壁漏水要抓住苗头及时查漏并妥善的处理,可有效的避免大量冷却壁漏水引起的炉况波动,为保证查漏过程中作业人员及冷却设备安全,应制定查漏作业规定,规范查漏作业。

(3)冷却壁穿管技术可以解决冷却壁破损漏水给高炉造成的危害和损失,保证冷却壁冷却效果,并延长冷却壁的使用寿命。

(4)高炉冷却壁使用维护技术关键是冷却壁热面必须要有一定厚度的渣皮,而维持稳定的渣皮,一是炉外要强化冷却效果,二是炉内维持良好的挂渣环境。

(5)采取科学的管理,并建立炉况管控预警机制后,杜绝人为的干预,使得指标及炉况稳定性逐渐改善。