磁控溅射TiAlN和TiAlSiN对Zr-Fe-Cr合金600 ℃腐蚀性能的影响

2020-11-22覃炳朝

罗 伟,潘 东,王 宇,曾 波,覃炳朝,王 均

(1.成都四威高科技产业园有限公司,四川 成都 611730;2.中国核动力研究设计院,核材料研究所,成都 610041;3.中国电子科技集团公司第二十九研究所,四川 成都 610036;4.四川大学 机械工程学院,成都 610065)

新型锆合金材料设计的重点是改善其高温耐腐蚀性能和抗拉强度[1-3]。提高锆合金高温耐腐蚀性能和抗拉强度的主要途径是改进其合金成分,开发新型锆合金[4,5]。近年来,国内外对于合金元素和制造工艺对锆合金性能,特别是对锆合金高温腐蚀性能的影响进行了一些基础性的研究[4,6-8]。从先前的研究可以看出,在500 ℃高温水蒸气环境中,Zr-Fe-Cr合金在过热蒸汽中耐腐蚀性能优异[9-12]。

福岛核泄漏事故发生后,各国对锆合金的耐蚀性能高度重视,为进一步提高锆合金的耐腐蚀性能,目前国内外通过磁控溅射对锆合金进行表面涂层并研究其耐蚀性。文献表明,涂层中含有Al、Si会显著提高材料的抗高温氧化性能[13-22]。但目前对锆合金的涂层研究集中在施镀Cr(一元)或TiN或CrN(二元合金)上,对于三、四元合金涂层,特别是含Al及含Si涂层,研究较少。

为了改善高温锆合金的抗高温氧化性能,本文通过对锆合金施镀TiAlN和TiAlSiN镀层来提高Zr-Fe-Cr合金的高温耐蚀性能。研究了Zr-Fe-Cr合金镀含铝含硅膜在600 ℃大气氧化与高温水蒸气腐蚀条件下的腐蚀行为,以及涂层对腐蚀行为的影响机理。为下一步提高新型锆合金的耐蚀性能提供了基础数据及参考。

1 材料制备及试验方法

1.1 实验试样制备

实验采用的原材料为:原子能级海绵锆(纯度≥99.9%)、高纯铁(纯度≥99.99%)和高纯铬(纯度≥99.99%),粒度的大小(d<10 mm)适合熔炼。采用不同成分配比的原料,通过WS-4型非自耗电极电弧炉真空熔炼,得到不同Fe-Cr含量的新锆合金铸锭,所得锆合金成分见表1。采用精度为0.1 mg的德国Sartorius BAS124S型电子分析天平进行称重。

铸锭的后续处理步骤如下:

a.对铸锭样品在β相区加热至1050 ℃,保温20 min,真空水淬;

b.对淬火后的铸锭进行真空包覆热轧和冷轧,得到厚度约1.0 mm的锆板;

c.将上工序得到的锆板进行加热,升温至580 ℃保温2 h,随后真空退火,最终得到使用态的试验锆板;

d.将终态锆板切割成10 mm×20 mm×1 mm的锆合金片样,并依次用180#,600#,1000#,1500#,2000#砂纸打磨试样,最后机械抛光试样表面至镜面。

表1 高温锆合金的名义化学成分

1.2 实验方法

将抛光至镜面的试样浸入丙酮溶液中超声波清洗10 min,以除去前工序粘附的油污等。随后采用ASTM G2-1988标准对试样进行酸洗和去离子水水洗,取出后用吹风机将试样吹干,并将其悬挂于镀膜机沉积腔的内部支架上。

溅射镀膜所用设备为四川大学自主设计制造的阴极电弧镀与磁控溅射复合离子镀膜系统。实验采用反应磁控溅射法制备TiAlN和TiAlSiN涂层,所用靶材分别为TiAl和TiAlSi合金靶,TiAl靶材为Ti33Al67(纯度99.5%),TiAlSi靶材为Ti30Al60Si10(纯度99.5%),由安泰科技股份有限公司提供。反应气体为高纯氮,溅射气体为高纯氩。

当背底真空抽至5.8×10-2Pa以下时,开始对基体进行加热,加热60 min,基体温度达到400 ℃。随后向真空室中通入氩气,压强到达2.5 Pa时对基体施加600 V负偏压,占空比为80%,进行反溅射清洗,时间为10 min。清洗完毕后调整氩气流量,使腔体气压稳定于1.8×10-1Pa,保持反应室温度为400 ℃,设置基体负偏压为100 V,开始镀膜。溅射时间为5 h,完毕后取样检测镀层厚度约为2 μm;采用划痕实验检测结合力[23],表明薄膜与基片结合良好。

将镀膜处理后的锆合金试样分为两组,所有样品称重并记录其初始重量。将其中一组与未镀膜的试样一并做600 ℃的空气高温氧化,即在箱式热处理炉中进行保温,时间为8 h。

将另一组样品同未镀膜的锆片一并进行高温水蒸气氧化实验。水蒸气氧化采用设备为Setsys Evo型综合热分析仪。气氛为H2O+Ar,Rh=70%。实验温度为600 ℃,保温时间约3 h。数据采集方式为连续腐蚀,同步记录试样增重数据。

1.3 氧化产物检测分析

将高温氧化实验后的样品取出后,利用电子天平依次称重并记录。氧化后的组织采用OLYMPUS GX51型光学显微镜观察。产物的物相采用Philips X Pert PMD衍射仪进行分析,检测参数为Cu靶Kα衍射,波长0.15406 nm,管压40 kV,电流50 mA,扫描范围20°~90°,步长0.02°,扫描速度5°/min。

2 结果与讨论

2.1 空气中高温氧化

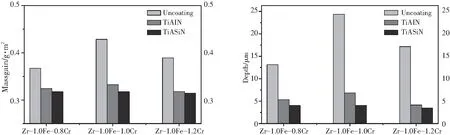

不同合金含量(0.8-1.2Cr)及表面状态(无涂层、TiAlN层和TiAlSiN层)的Zr-Fe-Cr合金在600 ℃空气中的氧化结果见图1。其中,a所示为不同状态试样的氧化增重;b表现为氧化产物层的厚度。膜厚为对截面金相图片采用定量金相法测量所得。由图1可见,在实验条件下,Cr含量的变化对合金的高温抗氧化性有一定影响。

图1 Zr-1.0Fe-0.8Cr合金在600℃空气中氧化a、氧化增重,b、氧化产物膜的厚度Fig.1 Corrosion of Zr-1.0Fe-0.8Cr alloy in air at 600 ℃(fig.1a corrosion weight gain, fig.1b thickness of corrosion product film)

由图1可以看出,对于不同合金成分的Zr-Fe-Cr合金,表面溅射TiAlN和TiAlSiN镀层后,材料在大气下抗氧化性能获得较大提高。其腐蚀增重和氧化膜厚度都减少,并且可以进一步得出,含Si的表面涂层对Zr-Fe-Cr合金在600 ℃空气中的氧化性能更好,说明涂层中Si能进一步提高Zr-Fe-Cr合金的抗氧化性能。

2.2 水蒸汽高温氧化

不同Fe、Cr含量的锆合金在600 ℃水蒸气下腐蚀情况见图2。

图2 不同高温锆合金的高温水蒸汽腐蚀增重曲线Fig.2 High-temperature water vapor corrosion weight gain curve of different high-temperature high-temperature alloy

由图2可以看出,Fe、Cr合金元素对Zr-Fe-Cr的耐蚀性影响较大,其中Zr-1.0Fe-0.8Cr的耐蚀性最好。先前的研究认为Fe、Cr元素的含量会显著影响锆合金中第二相粒子的含量和物相,这些都对锆合金的高温高压水蒸气腐蚀有重要的影响[24]。

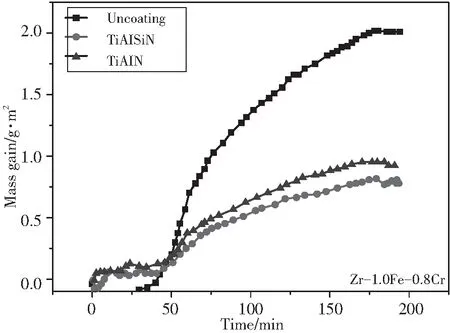

对未镀膜、镀层为TiAlN、镀层为TiAlSiN的Zr-1.0Fe-0.8Cr合金在高温水蒸气下进行腐蚀增重实验,实验结果见图3。

图3 Zr-1.0Fe-0.8Cr合金在未镀膜,镀TiAlN、镀TiAlSiN三种情况下的腐蚀增重曲线Fig.3 corrosion weight gain curves of Zr-1.0Fe-0.8Cr alloy without coating、TiAlSiN and TiAlN

根据图3曲线可以看出,未镀膜试样的增重明显高于镀膜试样,由此可知当Zr-Fe-Cr未镀膜时,随着时间的增加,其腐蚀增重非常明显。 而当基体表面镀有一层保护膜时,其腐蚀增重曲线明显变缓,而当基体表面镀有TiAlSiN涂层时,Zr-Fe-Cr合金腐蚀增重最慢。根据以上分析,可以得出结论:镀层TiAlN和镀层TiAlSiN可以明显提高Zr-Fe-Cr合金的耐腐蚀性,而相对于TiAlN膜,TiAlSiN膜对基体耐腐蚀性的提升作用更加明显。

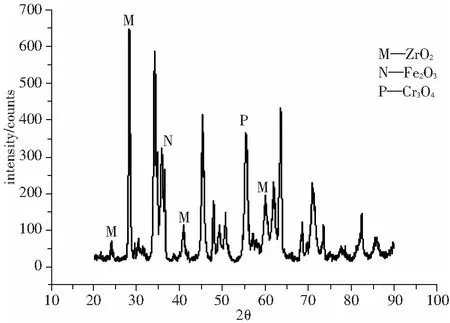

为了了解氧化膜中物相的晶体结构对锆合金耐高温腐蚀性能的影响,对锆合金腐蚀后的氧化产物进行了XRD衍射分析。通过对比相同成分、不同表面的锆合金的高温氧化后的产物,从而分析锆合金在镀膜之后耐腐蚀性能提升的主要原因。

2.3 氧化产物的物相组成

由图4可以看出,高温氧化后的锆合金主要成分为ZrO2,另外有少量的Fe2O3和Cr3O4。由图4可知,当在基体表面镀一层TiAlN涂层时,经过高温氧化后,材料中出现了新的组织,为Al2O3和TiO2,及α-Zr基体。一般认为Al2O3和TiO2涂层具有优良的耐腐蚀性能,故可以保护基体组织防止进一步氧化。由图4还可以看出,相对于未镀膜的Zr-1.0Fe-0.8Cr合金,镀TiAlSiN膜在高温氧化后,生成了大量的Al2O3和少量TiO2和Fe(CrAl)2O4,由于生成物Al2O3和TiO2具有均匀致密的组织,从而具有良好的耐腐蚀性能,可以阻止基体进一步的腐蚀,所以镀TiAlSiN膜之后,锆合金的耐腐蚀性能提高。谭超通过XPS分析认为TiAlSiN涂层中形成了Ti-N和Al-N结合键,和Ti-Si结合键和Si-N结合键。并认为Si元素在涂层中主要是以非晶态Si3N4相形式存在[22]。

文献表明Si3N4的耐蚀性很好。在水蒸气中有如下反应:

Si3N4+ 3 H2O →3 SiO + 2 N2+3 H2

当水蒸汽中氧的偏压大于10 Pa,Si3N4转变为SiO化膜,SiO具有保护性,使得FeCrAl锆合金的耐蚀性提高。

3 结论

初步研究表明,TiAlN和TiAlSiN膜层具有很好抗高温氧化性能,本文通过磁控溅射对Zr-Fe-Cr合金镀TiAlN膜以及TiAlSiN膜,研究了所镀膜对Zr-Fe-Cr合金耐腐蚀性能的影响,得出的主要结论如下:

(1)与未镀膜相比,镀膜之后Zr-Fe-Cr合金耐腐蚀性能得到明显的提高。TiAlSiN膜相对于TiAlN膜对于Zr-Fe-Cr合金耐腐蚀性能具有更好的作用。

(2)两种膜都是通过氧化形成Al2O3和TiO2涂覆在基体表面,由于Al2O3和TiO2组织均匀致密,故可以阻止基体的进一步腐蚀,从而提高了锆合金的耐腐蚀性能。