冷轧钢废油脂制备复合表面活性剂及其在低密度聚乙烯复合材料中的应用*

2020-11-21王玉珏王文学韩宇莹徐国敬王传兴

王玉珏,王文学,韩宇莹,徐国敬,王传兴

(青岛科技大学 化工学院,山东 青岛 266042)

冷轧钢工艺废油脂是冷轧钢生产过程中产生的一种废弃物,是泥沙、油脂、金属、水等多种组分的膏状复杂混合物。据不完全统计,中国每年产生冷轧钢工艺废油脂超过10万t。其作为危险废物大量堆放除了会占据堆放场地外,因其本身包含多种有毒有害物质会导致土壤无法耕种与饮用水污染[1]。

研究人员开发了诸如焚烧法[2-3]、萃取法[4-5]、离心法[6]、微波辐射法[7]、生物堆肥法[8]等方法处理冷轧钢工艺废油脂。从废油脂中将油脂类物质回收再利用是处理废油脂理想的方法,因为这能将废弃的资源重新再利用从而达到可持续发展[9]。此外,废油脂的回收利用可以降低工业区危险废弃物发生事故的风险,降低污染程度,促进厂区可持续发展。

作者通过萃取法对冷轧钢工艺废油脂进行分离,再通过磺化的方法制得复合表面活性剂,然后用溶剂法处理氢氧化镁(MH)粉末,最后再以低密度聚乙烯(LDPE)为基体、处理过的MH为填料,利用双螺杆挤出机熔融共混制备不同比例的LDPE/MH复合材料,并详细研究了不同处理剂对MH填料性能的影响以及不同比例复合材料的力学性能、熔体流动性能与阻燃性能。

1 实验部分

1.1 原料、试剂与仪器

冷轧钢废油脂:工业级,泰安盛德大业新材料科技有限公司。

浓硫酸:烟台三和化学试剂有限公司;乙酸乙酯:莱阳经济开发区精细化工厂;硫酸铁:天津富宇精细化工有限公司;二氯甲烷:天津市博迪化工有限公司;邻苯二甲酸二辛酯(DOP):国药集团化学试剂有限公司;以上试剂均为分析纯;MH:工业级,济南大晖化工科技有限公司;硅烷偶联剂KH-550、钛酸酯偶联剂KR-38S:工业级,阿拉丁试剂(上海)有限公司。

台式高速离心机:TG16-WS,湖南湘仪实验室仪器开发有限公司;电热恒温鼓风干燥箱:DHG-9401,山东德瑞克仪器有限公司;磁力搅拌机:DF-101S,扬州正艺试验机械有限公司;傅里叶红外光谱仪:Avatar-360,美国尼高力仪器公司;双螺杆挤出机:SHJ-30,南京吉恩特公司;塑料注塑机:ENGEL 60T,恩格尔注塑机有限公司;拉力试验机:GT-TCS-2000,高铁检测仪器有限公司;场发射扫描电子显微镜:JSM·7500F,日本电子株氏会社。

1.2 合成过程

1.2.1 废油脂的处理

称取适量的冷轧钢废油脂于四口烧瓶中,在室温下加入其质量2倍的乙酸乙酯进行稀释,用搅拌器充分搅拌5 min,搅拌完成后加入质量分数为2%的浓硫酸萃取2 h,然后以8 000 r/min的速度离心1 h[10]。将上层油相在烘箱中于80 ℃烘干水分即可得到回收的废油脂,油脂的回收率为85.07%。

1.2.2 复合表面活性剂的制备

在四口烧瓶中取1.2.1中所分离的油脂约90 g和一定量的二氯甲烷在60 ℃下搅拌溶解。溶解后停止加热,使其冷却。再将用二氯甲烷稀释过的浓硫酸0.15 mol加入滴液漏斗中。将装有用二氯甲烷稀释过的回收油脂的四口烧瓶置于冰水中保持低温,将稀释过的浓硫酸用滴液漏斗在4h内逐滴滴加,全部加入后继续保持低温反应2 h即可得到磺化产品97.74 g。称取10.8 g氢氧化钠溶解于50 mL去离子水中,加入四口烧瓶中反应2 h。反应停止后将物料常温冷却并静置一段时间,经过抽滤并在干燥箱中于80 ℃干燥即可得到复合表面活性剂103.33 g,复合表面活性剂的产率为95.51%。

1.2.3 填料的表面处理

采用溶剂法对LDPE的填料MH进行处理。首先将质量分数为1.8%的复合表面活性剂在质量分数为5%的二氯甲烷中溶解,然后在室温下加入粉体使用搅拌机以200 r/min的速度混合均匀。在80 ℃下烘干填料以除去溶剂,得到改性后的MH填料。

1.2.4 LDPE/MH复合材料的制备

首先将LDPE与改性后的MH以质量比为100∶25的比例在高速混合机中以4 200 r/min的速度混合15 min。然后,将混合好的原料置于挤出机中熔融挤出,挤出机一区、二区、三区、四区、五区、六区、七区和八区的温度分别为185、180、180、185、180、180、180和180 ℃,机头的温度为180 ℃[11]。使用注塑机注射成型以制备标准试样,料筒设定为185 ℃,模具设定为70 ℃。

1.3 测试及表征

1.3.1 傅里叶红外光谱表征

使用红外光谱分析制得的产物,将产物与KBr均匀混合并压片后进行测试,波数为450~4 000 cm-1。

1.3.2 填料活化率

参照标准GB/T 19281—2014测试填料活化率。在分液漏斗中加入约容量瓶体积50%的水,然后加入10 g待测填料粉末,充分振荡5 min后,再静置沉淀15 min。将沉淀在水中的粉体一次性放出,干燥后称量,根据公式(1)进行计算即获得待测填料粉末的活化率H[12]。

(1)

1.3.3 填料吸油值

取5 g待测无机填料于洁净平面上,一边滴加DOP,一边用刀不断搅动,直到填料变为一整团[13]。记录所用DOP的质量即为吸油值。

1.3.4 力学性能测试

复合材料拉伸性能的测定参照ASTM D638—2014标准,拉伸速度为50 mm/min,实验温度为25 ℃。复合材料冲击性能的测定参照ASTM D256—2010,样品为无缺口的样品。

1.3.5 熔体流动速率测定

参照ASTM D123标准测定复合材料的熔体流动速率。测试条件为温度230 ℃,砝码质量为2.16 kg。

1.3.6 阻燃性能测定

根据GB/T2406—2006测试材料的阻燃性能,并测试复合材料的极限氧指数(LOI),试样厚度为3 mm。

1.3.7 场发射扫描电子显微镜

采用液氮冷却复合材料制得断面,断口喷金处理制得试样。采用场发射扫描电子显微镜观察试样的形貌结构。

2 结果与讨论

2.1 红外光谱表征

复合表面活性剂的FTIR谱图见图1。

σ/cm-1图1 复合表面活性剂的FTIR谱图

由图1可知,3 440 cm-1为羟基的的伸缩振动峰;2 922、2 850 cm-1为甲基与亚甲基的伸缩振动峰;1 560 cm-1为—CO2的反对称伸缩峰振动峰;1 448 cm-1为—CO2的对称伸缩振动峰;1 138 cm-1为—SO3的反对称及对称伸缩振动峰;979、629、496 cm-1分别为—SO3、—C—S、—S—O的特征吸收峰。1 138、979、629、496 cm-14处吸收峰证明了产物中含有磺酸基,即废油脂发生了磺化反应获得预期产物复合表面活性剂[14]。

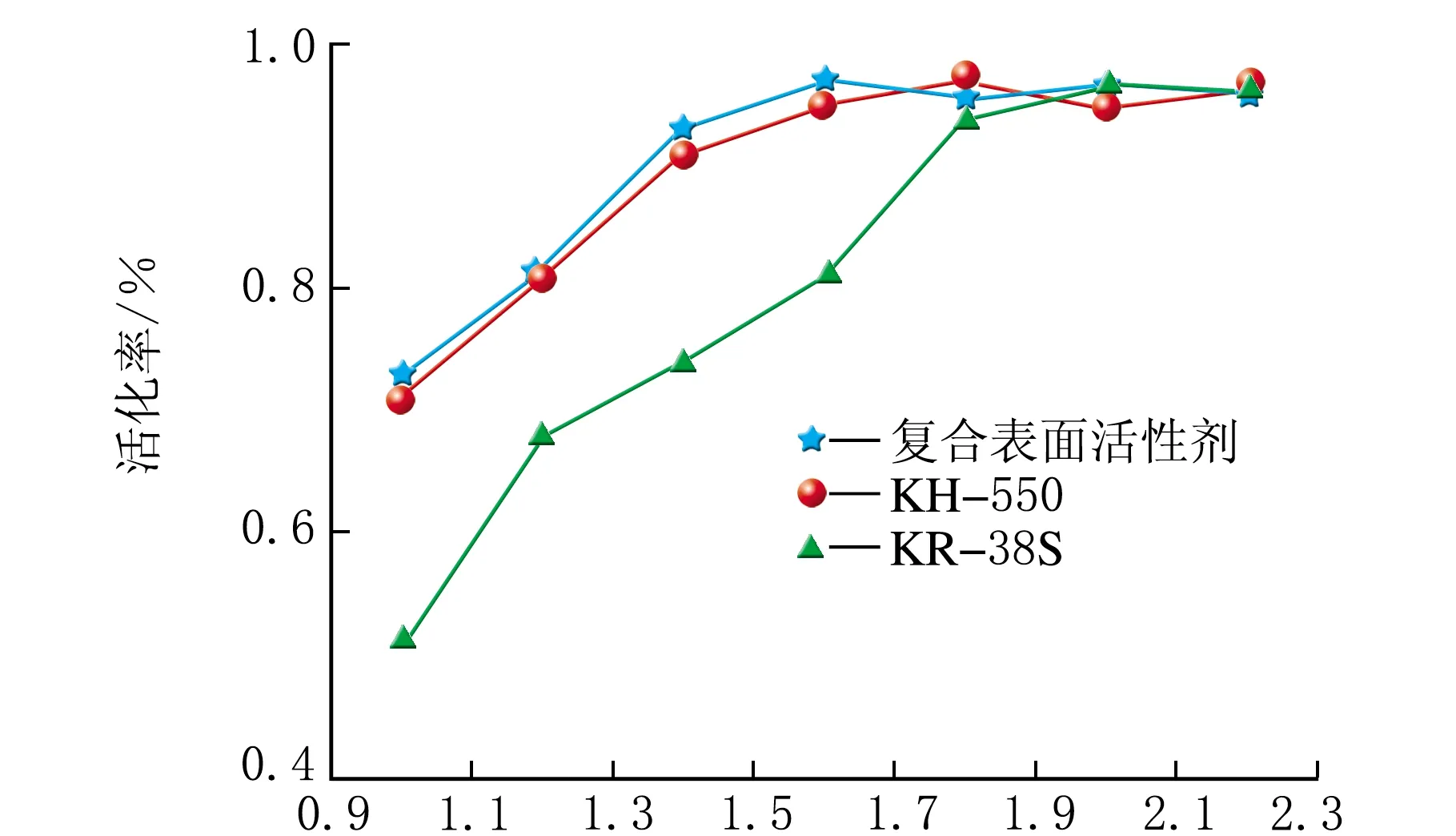

2.2 不同表面处理剂对填料活化率的影响

采用溶剂法120 ℃条件下选取偶联剂KH-550、偶联剂KR-38S与自制复合表面活性剂分别处理MH填料,考察不同表面处理剂对填料活化率的影响,见图2。

w(表面处理剂)/%图2 不同表面处理剂对填料活化率的影响

由图2可知,随着处理剂用量的增多,浮在表面的粉体的量也增多,即被处理过的填料的活化率也随之增加,最终活化率稳定在1.0%附近。同等用量下,自制的复合表面活性剂以及KH-550能获得较高的活化率,KR-38S需要加入更多的量才能获得同样的活化率。这是因为活化率体现了MH填料的极性大小,填料的极性越大,其在高分子复合材料中的分散性越差,同时也越容易出现团聚或沉降等现象。MH粉体在经过表面处理剂改性前表面呈极性,具有很好的亲水性,同时在高分子材料中的分散性差容易聚团与沉降,活化率低。通过反应表面处理剂在填料表面包覆有机长链,改变了MH表面的极性,使得原本呈亲水性的MH粉体表面获得了疏水性,活化率增高。

2.3 不同表面处理剂对填料吸油值的影响

采用溶剂法120 ℃条件下选取偶联剂KH-550、偶联剂KR-38S与自制复合表面活性剂分别处理MH填料,考察不同表面处理剂对吸油值的影响,见图3。

w(表面处理剂)/%图3 不同表面处理剂对吸油值的影响

由图3可知,随着表面处理剂的加入,填料的吸油值也随之快速降低,随后降幅放缓,最后稳定在某个值附近。对于MH填料粉体而言,颗粒的表面性能、比表面积等因素都将影响其吸油值的大小。吸油值体现了MH填料加工性能的好坏,填料的吸油值越大,说明其在复合材料的加工过程中的加工性能越差,所需要添加的助剂越多。MH粉体经过表面处理剂改性后,填料表面的极性降低,因此能减少对加工助剂DOP的吸附量。与钛酸酯偶联剂KR-38S相比,欲达到同样的吸油值,所使用的自制的复合表面活性剂以及硅烷偶联剂KH-550较少。

从3种表面处理剂对MH填料的活化率以及吸油值的影响结果来看,制备的复合表面活性剂与硅烷偶联剂KH-550更具优势,因此选择这2种处理剂进行复合材料的力学性能研究。

2.4 不同表面处理剂对复合材料力学性能的影响

使用自制复合表面活性剂与KH-550对MH粉体进行处理,随后在高速混合机中与LDPE及其他加工助剂混合,然后熔融挤出注塑成型。考察2种表面处理剂对拉伸强度、冲击强度的影响,分别见图4、图5。

w(表面处理剂)/%图4 不同表面处理剂对拉伸强度的影响

w(表面处理剂)/%图5 不同表面处理剂对冲击强度的影响

由图4和图5可知,随着表面处理剂加入量的增加复合材料的拉伸强度与冲击强度都随之增加,刚开始增速较快,随后增速放缓。当加入w(复合表面活性剂)=1.8%时拉伸强度和弯曲强度达到最大值,分别为47.9、11.63 MPa;w(复合表面活性剂)>1.8%时,继续增加复合表面活性剂或者硅烷偶联剂KH-550的用量,拉伸强度与冲击强度增加不明显。同时也表明添加了复合表面活性剂的LDPE/MH复合材料的拉伸强度和冲击强度明显优于硅烷偶联剂KH-550处理过的复合材料。

加入更多的表面处理剂能提升复合材料的力学性能,是由于填料粉体表面带有大量长链有机基团。未加填料的LDPE材料内部是一个均相体系,而加入MH填料后,在这些填料颗粒处形成大量应力中心。未加入表面处理剂时填料团聚程度高,填料容易形成连续相使填料的力学性能降低。加入表面处理剂后MH填料的分散度提高,降低了对体系的分割程度,提高了复合材料的力学性能。

2.5 不同表面处理剂对熔体质量流动速率的影响

熔体质量流动速率(MFR)的大小体现了复合材料熔融时的流动性能。实验考察了MH填料、MH填料+KH-550、MH填料+复合表面活性剂3种处理方式对复合材料MFR的影响,结果见表1。

表1 表面处理剂对复合材料MFR的影响

由表1可知,加入复合表面活性剂或硅烷偶联剂都能提升MFR值,添加复合表面活性剂时提升效果最明显。这是由于复合表面活性剂处理过的填料分散性更好,MH填料与LDPE基体的相界面模糊,形成类似于均相体系的状态,降低了粉体颗粒间以及粉体颗粒与高聚物间的相互作用力,熔体的流动性提高,复合材料的MFR值增加。

2.6 复合材料的阻燃性能分析

分别对MH填料、MH填料+KH-550、MH填料+复合表面活性剂处理过的复合材料进行阻燃性能测试,复合材料中w(MH填料)=25%。测试结果见表2。

表2 表面处理剂对阻燃性能的影响

复合材料中的MH在受热时会分解成水和氧化镁,水的蒸发需要大量的热,氧化镁会覆盖在材料的表面阻止燃烧的进行,从而达到阻燃的效果。因为复合表面活性剂处理过的填料分散性能更好,因此第1次点燃有焰燃烧时间更短,极限氧指数更大。

2.7 复合材料的微观结构分析

LDPE/MH复合材料的扫描电镜图见图6。

a MH填料

b MH填料+KH-550

c MH填料+复合表面活性剂图6 复合材料的电镜图

由图6可知,向LDPE中添加未做表面处理的MH填料会明显破坏LDPE基体的结构规整性,导致明显的团聚堆积现象与大量空隙;添加表面处理剂处理过的MH填料的复合材料,其团聚现象与孔隙数量则有明显的降低。这是因为表面处理剂与填料颗粒表面以化学键相结合,使填料表面带有长链有机基团,降低了填料颗粒表面的极性,提高了分散性能,从而使填料的分散更均匀,同时也能使填料更好地与LDPE基体相结合,减少空隙率。

3 结 论

通过萃取法将废油泥中的泥沙等固体与油脂进行分离,然后将分离的油脂进行磺化制得复合表面活性剂。最后将复合表面活性剂与硅烷偶联剂KH-550以及钛酸酯偶联剂KR-38S分别作为填料的表面处理剂进行表面处理,利用双螺杆挤出机熔融共混制备LDPE/MH复合材料,并研究了其力学性能、融体流动性能、微观结构以及填料的吸油值与活化率。

实验结果表明,通过萃取的方法可以将冷轧钢工艺废油脂中的油相提取出来;由FTIR可知采用浓硫酸磺化的方法可以将废油脂磺化制得复合表面活性剂;从吸油值与活化率可知,加入较少量的表面处理剂便可明显的提升MH填料的分散性能与疏水性;从力学性能可知,复合表面活性剂以化学键的形式与填料颗粒表面结合,提升了填料的分散性能,降低了填料的团聚现象,复合材料的韧性与强度有明显的升高;材料的拉伸强度与弯曲强度随着自制复合表面活性剂加入量的增加而增加,且均在加入质量分数为1.8%时达到最大值,最大拉伸强度为47.9 MPa,最大弯曲强度为11.63 MPa;复合材料中添加复合表面活性剂处理过的MH填料能获得更好的阻燃性能,第1次点燃有焰燃烧时间为3.1 s,极限氧指数为31.7%。