徐庄煤矿7311工作面综合防灭火技术(7311面压能分布情况测定)

2020-11-20张中国

张中国

摘要:针对7311工作面采空区及其邻空煤柱(材料道侧)与老空区(南部采空区、封闭巷道)火害,开展了7311工作面通风系统压能测定及半导体测温与束管取样分析等一系列技术工作。在此基础上,专门、重点地进行了7311工作面通风系统的均压防灭火技术方案设计,采空区遗煤自燃氧化过程分析及采空区自燃“三带”划分,提出了针对7311工作面的各项煤火应急技术。

关键词:压能测定、“三带”划分、均压防灭火、CFD模型、煤火应急技术

1、7311工作面火情概况

受到地质构造、开采技术等条件影响,7311工作面回采至中段时,出现了大、小面对接的不规则布置情况。自2017年10月底对接后的7311工作面重新回采生产以后,由于推进速度缓慢(平均2刀/d),因此造成了采空区(主要为大、小面对接处)遗煤氧化速度增加、煤温上升,以至2017年12月中旬,导致了7311工作面采空区深部遗煤氧化产生的CO气体运移、外溢至回风隅角处的煤火现象(实测下隅角切顶线处CO气体浓度120~140ppm)。

2、7311工作面自燃危险区域判定研究

2.1、采空区自燃“三带”划分

(1)半导体测温、束管取样分析系统建立及测点布置

7311工作面采空区自燃“三带”划分,采用半导体测温与束管取样相结合的分析系统,同时对采空区温度及各项气体参数变化进行采集分析,来确定7311工作面采空区实际“三帶”划分情况。

7311采空区测点布置,自7311工作面大、小面对接的大面上开始,在上隅角位置处自上而下、下隅角位置处自下而上分别按照平均间隔约50m的步距布置1个测点,共布置5个测点。每个测点分别埋设一用一备的2个温度传感探头和2根束管 (随着回采工作面的逐步向前推进,1、2、3、4、5测点则先后分别进入采空区散热带、自燃带和窒息带)。分别沿材料道、运输道各布置一趟50mm钢管(约200m),将温度探头引线和取样束管捆扎成束后敷设于钢管内。

(2)“三带”分布分析

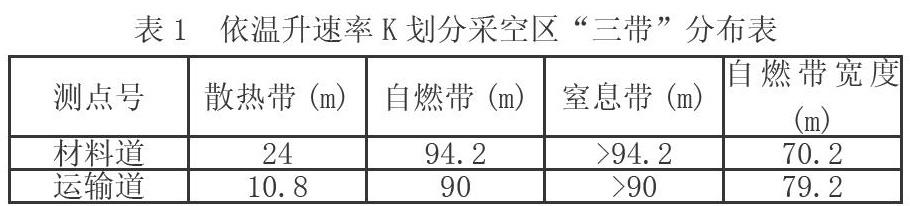

用采空区内遗煤自燃氧化温升速率K划分“三带”。温升速率K是指每一天温度上升值℃/d,如果K大,反映自燃危险性就大,通常认为K≥1℃/d就进入可能自燃带[1]。据工作面推进期间温度探头收集的数据分析,该带的范围在采空区材料道侧自7311面向采空区方向为24~94.2m、运输道侧为10.8~90m。具体的,进风顺槽(材料道)、回风顺槽(运输道)测点依温升温率K划分“三带”如表1所示。

用采空区内氧气浓度大小划分“三带”。采空区内氧气浓度的大小,直接反映了遗煤氧化时的供氧条件。通过在采空区内铺设束管取样分析,其氧气浓度变化规律为:在采空区材料道侧自7311面向采空区方向27.6m内,因漏风量较大,氧气浓度大于19%,氧化生成的热量不易积聚,属于散热带;自7311面材料道侧向采空区方向27.6~108m之间,氧气浓度在8~19%之间,此带有足够的氧气供给遗煤氧化,而生成的热量又不易被带走,属于可能自燃带;108m以后氧气浓度低于8%,此带属于窒息带。同理,运输道分别为:散热带0~12.6m、可能自燃带12.6~98.4m、窒息带为98.4m以后。具体的,进风顺槽(材料道)、回风顺槽(运输道)测点依氧气浓度大小划分“三带”如表2所示。

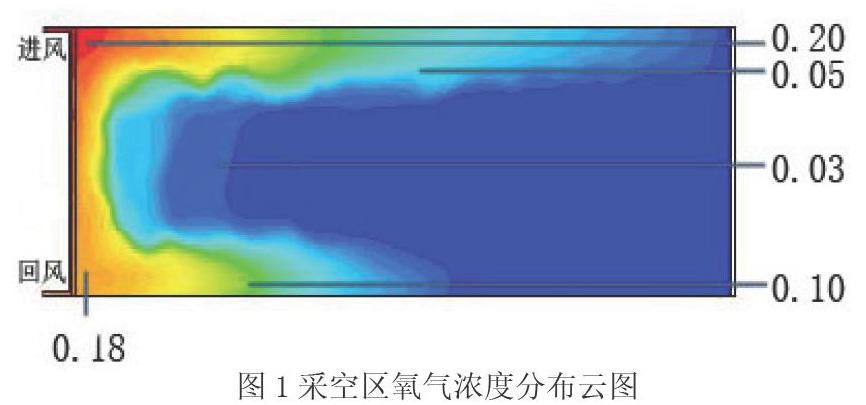

2.2、基于采空区氧气浓度场CFD模型的自燃危险区域模拟

根据7311综放工作面的特点,其CFD模型的物理特征参数描述如下:设采空区两道长300m,工作面倾向长120m,煤厚5m,上、下巷道断面4.2×3.0m2,砂质泥岩、中砂岩顶板,取模型高50m,U型全负压通风方式(增阻减风均压方法)。按照氧气浓度8%~19%为氧化带划分标准,在配风量700m3/min条件下进行氧化带分布模拟[2]。

模拟结果显示,在配风量700m3/min时,采空区氧气浓度场分布及氧化带分布云图如图1所示。从图中可以看出,采空区进、回风侧,高氧含量区域分布范围较广,在采空区深部80~100m左右,氧气含量仍可达到8%;而在采空区中部,氧气浓度则下降相对较为迅速,在采空区深部60m左右,氧气含量即可下降到5%以下。

进一步地分析可知,7311工作面采空区自燃氧化带在上、下两道巷侧的活跃范围较广,长达70~80m左右,沿进、回风巷侧都宽达30m左右。这就表明,在正常回采期间,煤自然发火的威胁通常大多来自于上、下两道处遗煤,此应是矿井日常防灭火工作的重点区域。显然,如果这时采用防灭火技术能够将两道处的遗煤做到无缝隙覆盖,则可大幅度地降低回采期间的煤自然发火危险性的可能,其是阻止采空区遗煤自燃的关键所在。

3、压能测定及均压防灭火技术

3.1、7311工作面通风系统压能测定

(1)测点布置

全井(包括7311工作面通风系统在内)共布置相关压能测点55个,它们分别是副井上下口、南风井上下口、7311工作面(材料道、上/下隅角、溜子道)及其与采空区可能有连通的密闭墙内外等一系列地点[3]。

(2)压能测定

针对7311工作面通风系统部分开闭调节风门时的压能测点基础数据,绘制了7311工作面通风系统压能图,如图2所示。图中Ⅰ为关闭7311回风调节风门时的压能波线,Ⅱ为打开7311回风调节风门时的压能波线。

波线变化可见:

①风窗前后风路上因风量减小压能坡线变缓,即7311工作面的上、下隅角间的压(能)差变小。它的原理为增阻减风,显然当7311工作面及其采空区的风阻不变时,则其扩散漏风必然减少而有利于防火。

②风窗的上风侧风流压能增加,风窗的下风侧风流压能则减小。由此进一步加大了7311材料道的各点压能皆大于7215废旧放水巷密闭墙外的压能,而存在着7311工作面往7215废旧放水巷密闭墙内漏风的可能(现场观测表明,7215废旧放水巷墙体内外压差较大,存在漏风现象)。且不难分析,随着7311工作面的回采不断向前推进,当其采空区与上部的南部采空区连成一体时,必然存在自7311工作面往其采空区方向漏风的可能,而极易造成7311工作面采空区、老空区(南部采空区、封闭巷道)煤火的发生。

3.2、7311工作面均压防灭火技术应用

(1)均压防灭火技术方案

鉴于7311工作面煤火形势,2017年8月份,7311工作面均压防灭火技术方案于现场正式实施、投运。撤除7311溜子道出口47~48点之间的调节风门,根据现场实际情况,7311材料道出口均压调节风门分别构筑在Ⅱ⑴采区通风上山一甩道、Ⅱ⑴采区轨道上山一甩道的两处巷道内。投运以后,7311材料道出口均压调节风门内至7311工作面回风出口的各点压能变化情况如图3所示。其中图Ⅰ为7311工作面通风系统均压前压能波线,图Ⅱ为7311工作面通风系统均压后压能波线。

由7311工作面通风系统压能图可以看出,7311工作面通风系统施以均压通风以后,7311材料道出口均压调节风门内至7311工作面回风出口(7311材料道、7311工作面上等)的各点压能大大降低。即减小了7311材料道、7311工作面上与7311工作面采空区、老空区(南部采空区、封闭巷道)之间的压(能)差,从而减少了往7311工作面采空区、老空区(南部采空区、封闭巷道)的漏风量,使得区内空气不产生流动和交换,断绝了氧源,达到了窒息惰化或抑制遗煤自然发火的良好效果。

4、其他煤火应急技术应用

(1)CO2防灭火技术应用

7311工作面采用开放式注入方式,即在7311工作面敞开条件下,且在回采生产的同时,对其采空区氧化自燃带注入CO2,实施“边采、边注、边防治采空区煤火”的CO2防灭火方法。

矿有2000m3/h型CO2气化装备一台,CO2纯度为99%;氧化自燃带走向长为83.1m,倾斜长度为230m,采高与放顶高之和为4.8m ;设定氧化自燃带内漏风量为16m3/min,平均O2浓度为15%,CO2惰化后的氧化自燃带内平均O2浓度降至10%等[4]。

①氧化自燃带气体置换总量为:

V = L1×L2×L3×K1×K2

= 83.1×230×4.8×2.5×0.85

= 194950m3

相应的,所需的液态CO2质量(设CO2由液态换算成气态的膨胀率为500m3/t)为:

m = V/500 = 390t

②氧化自燃带气体置换时间为:

t = V/QDm = 194950/2000 = 98h = 4d

③日常注入量为:

QD=60KQ漏

= 60×1.2×16×(0.15-0.1)/(0.99+0.1-1) = 640m3/h

CO2对人体有害,在实施应急CO2防灭火技术工程过程中,应注意遵循《煤矿安全规程》的相关条款规定,加强7311工作面CO2检测与监测,不得超标。

(2)凝胶泡沫防灭火技术应用

钻孔布置:在工作面下部50架液压支架长度范围内(70~80m),一般每隔3台支架在架间布置一组钻孔,每组钻孔由3个配合钻孔组成,3个配合钻孔开孔位置一般控制架间前后立柱中间位置,终孔位置分别控制到架后15m、20m、30m位置,煤層顶板之上2~3m的高度范围。部分架间侧护板无法收缩的位置,可适当调整到临近架间开孔,为保证注浆效果,一般两孔间距不能超过5台支架长度。

注浆安排:从下隅角位置向50#支架方向顺序钻孔施工,每组钻孔施工完毕后应及时连接注浆管路进行注浆,为确保注浆扩散堆积效果,每孔注浆过程应连续稳流灌注。每个钻孔施工完毕后矿方应安排瓦检员及时抽取钻孔顶部气体进行实时检测并准确记录,将每天汇总数据后及时与厂家技术人员沟通确认,以便及时整体、确定治理重点及注浆工作安排。针对工作面内地质构造遗煤区域、气体测量数据异常区域及注浆防灭火效果凸显区域,应及时加大注浆强度,确保注浆覆盖性。同时,在注浆效果凸显区域周围可根据实际需要增打注浆钻孔,确保发火区域的全面有效覆盖治理。

5、结语

针对7311工作面回采至中段时,由于大、小面对接时的准备时间过长、回采时的推进速度过慢等,而出现的采空区深部遗煤氧化的煤火现象,实时采取了包括应急均压防灭火技术、应急CO2防灭火技术、应急凝胶泡沫防灭火技术等煤火应急与综合治理的一系列防灭火技术措施和方法。通过煤火应急技术在7311工作面中的成功应用,减少了采空区漏风,迫使采空区遗煤“氧化带”前移并缩小,更是起到了采空区遗煤“氧化带”得到全面隔氧、湿润、降温、冷却等的重大作用,从而使得采空区遗煤自燃得到快速治理,收到了应急防灭火技术应用的预期效果,确保了7311工作面的安全回采。

参考文献:

[1]张磊,秦岭,包军等。基于温升速率的煤自燃倾向性测定方法[J]。科技技术与工程,2017,17(30),186-189。

[2]范涛,刘彦青,桑聪等。综放工作面配风量对采空区遗煤瓦斯涌出的影响研究[J]。煤炭工程,2018,50(11),58-62。

[3]张晓瑞。采矿巷道掘进通风系统压能分布分析[J]。中小企业管理与科技,2015,(29),94。

[4]李波,牛振磊,程根银。深部矿井综放工作面压注二氧化碳防灭火应用研究[J]。华北科技学院学报。2016,13(5),19-22。