轨道车辆铝合金车体变形矫正技术浅析

2020-11-20李世海王昊李涛

李世海 王昊 李涛

摘要:本文从生产实际出发,针对铝合金车体在焊接过程中存在的典型变形问题进行分析,说明铝合金车体焊接变形矫正技术,注重实用性,以期为铝合金车体调修提供指导性经验。

关键词:铝合金车体、变形矫正、结构尺寸控制、调修

铝合金材料在轨道车辆车体结构设计应用广泛,其具有密度低、比强度高、导热导电性好、抗腐蚀性强等众多优良性能。车体侧墙、车顶、地板大部件多采用长大中空挤压铝型材,减少了焊接量,但由于铝合金的热传导率高,热膨胀系数大,焊接变形较为显著,铝合金车体变形矫正技术在车体制造过程中非常关键[1~4]。

本文从生产实际出发,分析了车体变形原因和矫形机理,深入浅出的提出适用性较强的车体变形矫正方法。

1 车体焊接变形及原因分析

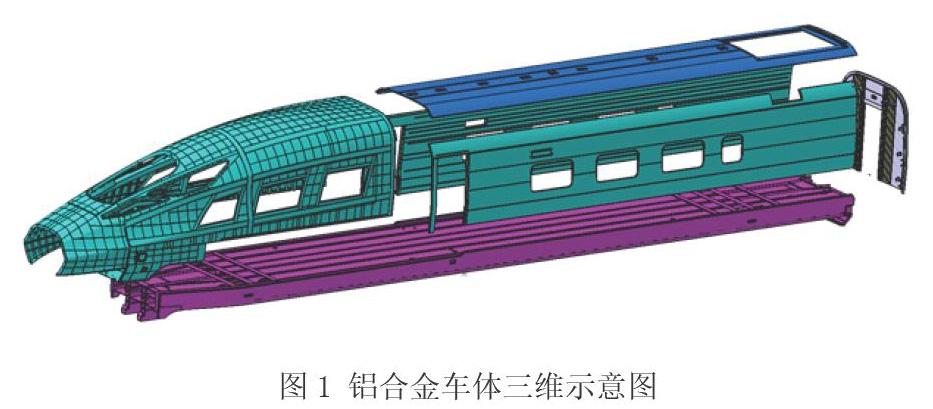

铝合金车体主要由底架、侧墙、车顶、端墙(司机室)等部件组焊而成(如图1所示),底架地板、侧墙、车顶采用的是大型中空薄壁型材,焊接工艺复杂,虽然在车体总组装过程中采取预变形控制、焊接顺序优化等一系列措施,焊接变形得到了有效控制,但仍有部分车辆出现尺寸超差现象,车体尺寸超差将直接导致内装安装研装量增大,严重的可能会导致车体报废。

根据制造经验,车体尺寸超差主要体现在车体内宽、内高、对角线、门框轮廓度、外板轮廓度等方面,焊接变形主要有纵向收缩变形、角变形、弯曲变形、扭曲变形和波浪变形等。

车体焊接变形的原因很多,铝合金热传导系数及热膨胀系数较大,铝合金加热后其变形量较大;车体焊缝中心线与结构截面的中性轴不重合,各部件的不均匀受热及冷却收缩过程极易导致焊接变形;此外,车体大部件本身的精度质量也是影响车体总组焊后精度的关键因素。

2 车体变形矫正方法

变形矫正的原理就是在外力或局部加热条件下,通过材料热胀冷缩消除焊接变形或使变形减少到规定的范围之内。变形矫正方法主要有加热法、加压法、加热兼加压法。其中加热矫正是应用最为广泛的一种方法,其对于大型构件和自身强度较大构件的调修效果最好。加热矫正包括点状加热法、线状加热法和三角形加热法。

点状加热是指加热为点状分布,点数根据结构和变形大小情况而定,点状加热冷却后,热膨胀处向点的中心收缩,在铝合金车体调修中主要用于单层板结构波浪变形的矫正。

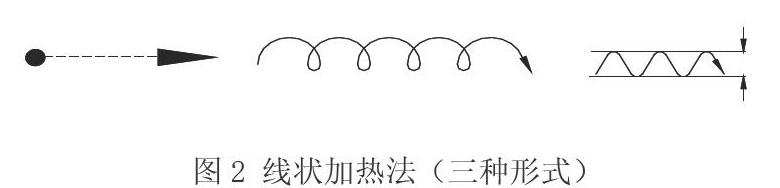

线状加热是指火焰沿着直线方向慢慢移动或同时做横向摆动,形成一个加热带的方式。线加热有直通加热、链状加热和带状加热三种形式(如图2所示)。线状加热横向收缩要比纵向收缩大得多,而横向收缩随着加热线宽度的增加而增加。线状加热在铝合金车体调修中主要用于对侧墙直线度、车体宽度、高度、对角线等车体结构尺寸调修。

图2 线状加热法(三种形式)

三角形加热是指加热区域呈三角形,一般用于矫正刚度较大、厚度较大的结构弯曲变形。由于加热面积较大,因而收缩量也大,由于沿三角形高度方向上的加热宽度不等,所以收缩量也不等,从三角形顶点起,沿两腰向下收缩量逐渐增大。三角形加热主要用于侧门框立柱轮廓度、弯梁结构调修。

3 变形矫正技术在车体制造中的典型应用

铝合金车体组焊完成后,针对不同的变形程度,采取的调修方法不同,以下结合车体制造过程提出了变形矫正技术要求及措施。

3.1车体结构尺寸调修

车体组装焊接完成后,侧墙、车顶大部件主要出现弯曲变形,侧墙直线度、车体高度、宽度和对角线尺寸均会发生变化。车体结构尺寸调修主要采用的方式为加热兼加压法,加热时主要采用线状加热法。

1)尺寸调修控制方法

侧墙直线度调修时,先以一面侧墙为基准,对另一面侧墙的直线度超差部位进行调修,然后再交换进行。当侧墙直线度过大(侧墙区域凹陷)时,需要将顶杆顶在待加热的焊缝部位,对侧墙窗下第一条内侧焊缝进行加热水冷调修;当侧墙直线度过小时,需要利用拉杆将侧墙窗口下部焊缝处拉紧,对侧墙与底架的内侧焊缝进行加热水冷调修。

车体内部高度调修时,减小车体内高在车顶外部对车顶高度超差附近的焊缝进行加热水冷调修,增大车体内高在车顶内部对车顶高度超差附近的焊缝进行加热水冷调修。

车体内部宽度调修时,减小车体宽度在车体宽度超差部位附近两侧墙焊缝部位拉紧,对侧墙与底架连接部内侧焊缝进行加热水冷调修;增大车体宽度的调修方式为在车体宽度超差部位利用顶杆顶紧,对侧墙窗下部第一条侧墙板连接焊缝进行加热水冷调修。

车体断面对角线差调修方式为对侧墙与底架连接部内侧焊缝和侧墙与车顶连接的内侧焊缝进行加热水冷调修。

2)加压方式

当进行车体结构尺寸调修时,先利用拉杆将待调修部位拉紧或利用顶杆将待调修部位顶紧,需保证至少3根拉杆或顶杆均布在需调修的部位,需调修部位1根,左右各1根,相邻两根间距为1.5m,顶杆与车体接触部位需增加垫木,防止因顶紧力过大引起型材凹陷。为避免调修过程中变形过大导致失稳变形,调修过程中拉杆或顶杆交替进给,调修次数不超过3次,总调整量最大不大于5mm。

3)加热方式

火焰喷嘴与焊缝之间要有(20~25)mm的距离,避免火焰偏移焊缝后蔓延到侧墙板上,造成侧墙板局部过热产生凹凸变形。火焰加热行走速度均匀,避免产生局部过热导致侧墙板产生凹凸变形。针对对侧墙与底架的内侧焊缝进行加热水冷调修,火焰喷枪与侧墙板夹角为35~45度,针对型材对接焊缝进行加热水冷调修,火焰喷枪与侧墙板焊缝垂直。

4)调修前后数据对比分析

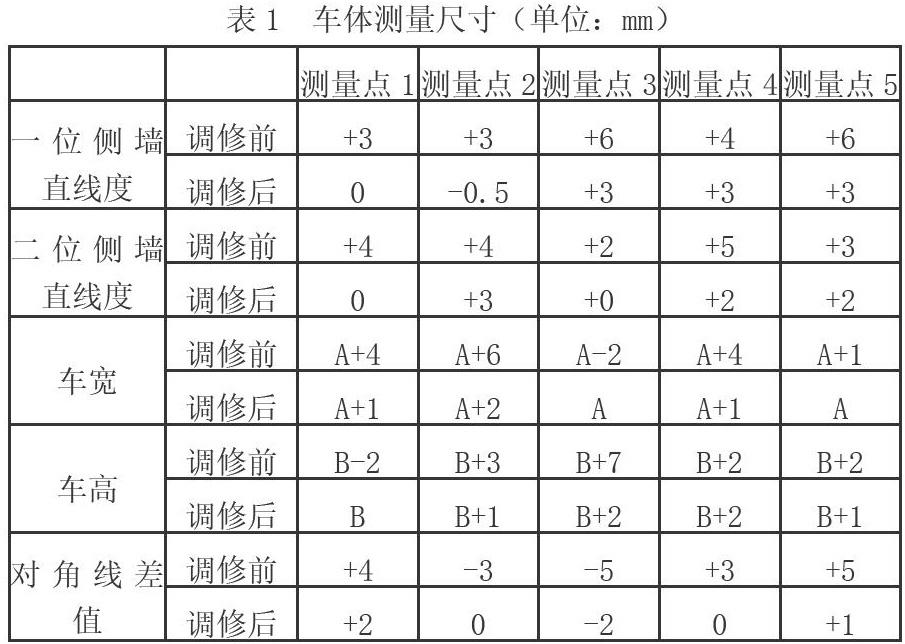

在车体长度方向均匀选取5个测量点,侧墙直线度和车体对角线理论尺寸为0,车宽的理论尺寸为A,车高的理论尺寸为B,记录这些点变形矫正前后的尺寸。通过结合车体试制对相关尺寸进行跟踪及分析,从表1可以发现,变形矫正方法可有效提高车体尺寸精度。

3.2 鋁合金车体单层板调修

铝合金车体单层板结构主要应用在端墙板及司机室外板结构,主要为铝板和铝骨架构成的焊接结构,单层板与铝骨架的焊接过程中因受热不均、结构强度不同导致冷却后产生波浪变形(凹陷、凸起)。

铝合金车体单层板结构通常采用的调修方法为加热法与加压法调修(锤击),加热方式为点状加热,利用火焰喷枪对单层板凸起的四周加热,加热点金属体积收缩,就会将相邻部位金属拉紧,凹凸变形部位周围各加热点的收缩将变形处拉平。由于单层板以A5083为主,加热温度控制在250℃。加热过程可利用打平手锤对凸起部位轻击,加速板材收缩,调修过程利用平尺或者检测样板对工件进行检测。通过对单层板结构进行调修,轮廓度和平面度尺寸可控制在2mm以内。

3.3侧门立柱轮廓度调修

铝合金车体侧门立柱在侧墙与底架、车顶焊接中产生大量热致使侧门立柱焊后外轮廓发生变形,侧门立柱是车体中典型的梁柱结构。

侧门立柱调修方法采用加热兼加压法,加热方式采用线状加热与三角形加热,冷却方式采用水冷。调修前根据需求在调修部位使用顶杆顶紧或拉杆拉紧侧门立柱,加热位置为侧墙门立柱型材变形位置,根据调修需要进行(内外侧)加热。针对变形量较小时,也采用加压法(锤击)进行冷调修。通常情况下,侧门立柱的轮廓度可控制在2mm以内。

4 结束语

1)铝合金车体变形矫正技术归根结底是有效利用材料受压力作用下变形和热胀冷缩变形。车体变形矫正可有效提高车体的制造精度,减小焊接变形对车体车体质量的影响。

2)铝合金车体变形矫正对操作人员提出很高的要求,操作人员需能根据车体结构的特点和变形情况,正确判断出调修的位置和方法,采用不同的加热方法、进给速度、加热时间的长短与加热温度,要根据调修前的测量数据进行仔细分析、综合考虑,尽可能减少调修次数。

3)在铝合金加热调修中对于不同性能的铝合金采用不同的加热温度与控制极其重要,如果温度过大可能将铝合金材料熔化,从而使材质强度下降;温度太小调修困难,从而增加加热次数,所以控制好温度才能获得满意的矫正效果。

参考资料:

[1] 刘大勇,张慧《铝合金焊接變形的火焰调修技术研究》.2016年.

[2] 隋红心.《铝合金车体焊接变形火焰调修技术创新》. 长春大学学报; 2005, 12(6); 10-12.

[3] 张占岭. 《轨道车辆铝合金车体焊接工艺探究》. 装备制造技术; 2012(4); 241-242.

[4] 王炎金. 《铝合金车体焊接工艺》. 机械工业出版社; 2011.6.