浅析2-3.5t整体式驱动桥体

2020-11-20徐鑫烽

徐鑫烽

摘要:通过经典力学分析2-3.5t驱动桥的受力情况,并利用有限元分析对比套管式驱动桥与整体式驱动桥,分析优劣。

关键词:套管式;整体式;驱动桥

近年来,随着国家经济的快速发展,工业化水平的不断提高,叉车市场也迎来了春天。生产车间内零部件的搬运、货运码头的集装箱吊装、高温熔炉物料的推送,叉车产品出现在各个生产经济领域,不再局限于货物搬运。而随着叉车使用范围的扩大,产品数量的提高,对叉车的性能要求也不断提升。在叉车的分类中,一般按吨位分为1-1.5t,2-3.5t,4-小5t等等,其中又以2-3.5t叉车使用的比例最大。

驱动桥处于传动系统末端,它的任务是改变由原动机传来的转矩大小和方向,并将它协调地传给左右驱动轮,承受重力和其他外力,属于行走支承系统的部分[1]。而桥体作为驱动桥的核心零部件,其性能又尤为重要。现今叉车采用的非断开式驱动桥桥体多为套管压装式桥体和整体铸造式桥体两种。下面用经典力学理论结合有限元分析的方法,对两种桥体进行对比。

一、驱动桥桥体结构对比分析

2-3.5t套管压装式驱动桥和整体铸造式驱动桥,两种桥最大的区别在内轴承处,前者套管压装式桥体分为一个桥体和两根套管两部分,而后者整体铸造式桥体只包括一个桥体。从生产工艺来说,前者需模具铸造出桥体后将套管压装进去并固定,再进行精加工,而后者只需铸造出桥体即可进行精加工,减少了多道工序。从质量上来说,前者桥体与套管之间是压装关系,存在漏油的隐患,而后者整体铸造,不存在这个问题。

二、经典力学分析

对驱动桥进行受力分析,其主要受力有三种:

1、垂直力

驱动桥受到的垂直力主要有:整车重量通过扇形板施加的向下力,作用在扇形板安装处;地面通过轮胎传来的反作用力,作用在内轴承安装处。

2、纵向力

当叉车以最大牵引力起步或者在紧急制动状态时,驱动桥受到最大的纵向力。最大牵引力和制动力通过扇形板作用到桥体上。

3、侧向力

当叉车处于侧滑的临界状态时,叉车受到最大的侧向力。此时地面对车轮的侧向反作用力通过轮毂作用到桥体内轴承安装处。

通过以上三种力的分析可以看出桥体的主要受力部分在内轴承安装处与扇形板安装处。而整体式驱动桥体与套管压装式驱动桥体的主要区别就是套管安装方式,即内轴承安装处,故需对侧滑状态的内轴承安装处进行受力分析。

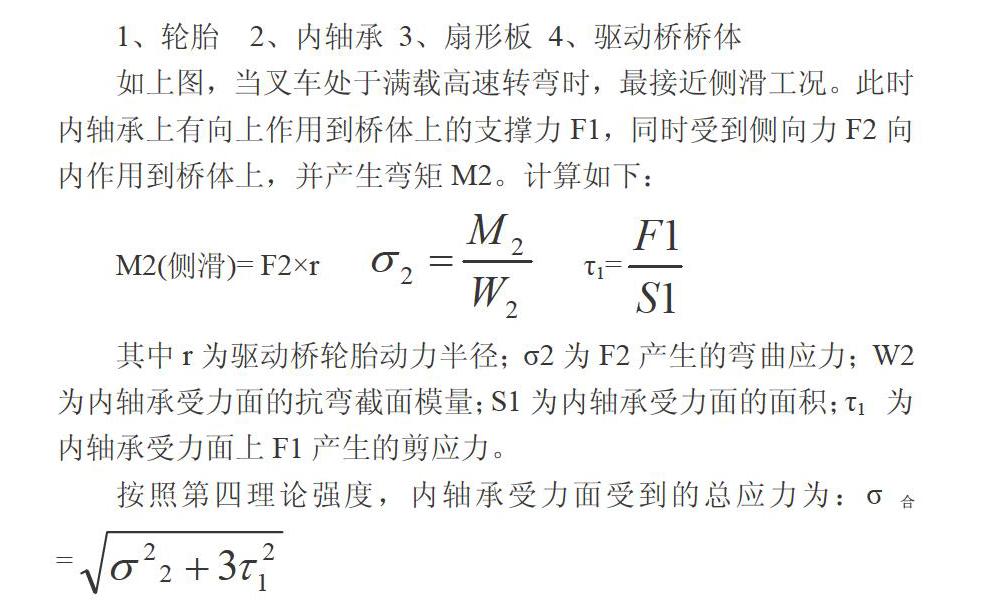

侧滑状态下桥体受力简图如下:

如上图,当叉车处于满载高速转弯时,最接近侧滑工况。此时内轴承上有向上作用到桥体上的支撑力F1,同时受到侧向力F2向内作用到桥体上,并产生弯矩M2。计算如下:

M2(侧滑)= F2×r τ1=

其中r为驱动桥轮胎动力半径;σ2为F2产生的弯曲应力;W2为内轴承受力面的抗弯截面模量;S1为内轴承受力面的面积;τ1 为内轴承受力面上F1产生的剪应力。

按照第四理论强度,内轴承受力面受到的总应力为:σ合=

三、驱动桥桥体有限元分析

在载荷工况相同的状态下,利用三维软件分别对两种桥体进行有限元应力分析。定义桥体物理量如下:

整体铸造式驱动桥在内轴承处的应力梯度更小,這得益于结构变化,可增大内轴承的尺寸和增加油封座结构。从上表能看出相同条件下,整体铸造式驱动桥体内轴承安装处最大应力减小了将近20%,大大提高了安全系数。

三、总结

套管压装式桥体不但生产时工序复杂,而且套管与桥体接触的地方常常出现漏油现象,影响着叉车的生产效率和使用寿命。

整体式桥壳省却了套管压装工序,克服套管处漏油隐患。同时具有良好的切削加工性能,成熟的铁模覆砂铸造工艺能很好的保证桥壳的内外在质量。拥有着比套管压装式桥体更小的应力梯度,使得整桥的安全系数更加高。

参考文献

[1] 陆植 《叉车设计》 太原重型机械学院编