一种病理石蜡切片辅助装置的研制

2020-11-20张博,田金,许锋

张 博,田 金,许 锋

(北京大学第三医院医学工程处,北京 100191)

0 引言

一直以来,我院中心实验室制片人员在使用切片机制作病理石蜡切片时总是遇到切片卷曲或褶皱的问题,导致成片率低,标本浪费严重,直接影响工作效率。目前,解决问题的办法是在蜡块表面喷射雾滴,从而改变蜡块表面硬度,达到避免切片卷曲或者褶皱的目的。这类装置的工作过程是通过超声雾化的方式将水雾化,经过螺纹管的输送将雾滴喷射到蜡块表面,但是价格昂贵,一般单位很难负担。将家用加湿器稍加改动,在其出雾口处增加一根螺纹管,雾滴通过螺纹管被引到蜡块表面,也可实现和上述装置相同的效果。但是长时间使用后,螺纹管内易产生积水,使切片机刀具被腐蚀的风险大大提高,甚至导致切片机的损坏。将雾化发生装置前置是解决问题的关键,但目前采用的雾化技术是无法实现的。本文研制的病理石蜡切片辅助装置在实现基本功能的基础之上,重新选择雾化发生技术,实现雾化发生装置的前置,避免了上述装置存在的不足。

1 雾化发生原理

本装置采用微孔超声雾化技术,重新设计了雾化发生装置[1-4],实现了该装置的前置。微孔超声雾化发生装置的基本结构与普通超声雾化器略有不同,由不锈钢片和环形压电陶瓷片贴合而成,通过激光设备在钢片上打数百个微米级的微孔。其原理是利用压电驱动的方式使流体通过孔径为微米级的微孔板从而形成雾滴[5]。与现有超声雾化的产雾方式不同,采用透射式产雾方式。雾滴是由流体穿透雾化片产生的,流体很容易被设计好的包含雾化片的容器包裹,可实现雾滴朝下喷射。

2 整体结构设计

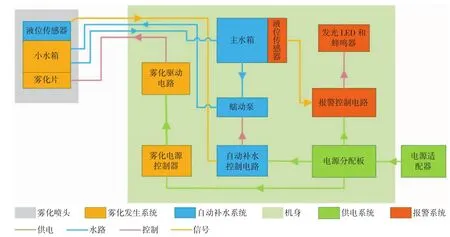

本装置实物图如图1所示,按照功能分为雾化发生系统、自动补水系统、报警系统、供电系统四大系统。其工作原理如图2所示。

图1 病理石蜡切片辅助装置实物图

图2 病理石蜡切片辅助装置工作原理图

2.1 雾化发生系统

雾化发生系统由雾化片、小水箱、雾化驱动电路和雾化电源控制器4个部分组成。其中,雾化片和小水箱位于雾化喷头内,雾化驱动电路和雾化电源控制器位于机身内。

雾化片选用直径16 mm、孔径4 μm的医用级雾化片,其工作额定电压5 V,额定功率2 W,振荡频率108 kHz,最大出雾速率30 mL/h。

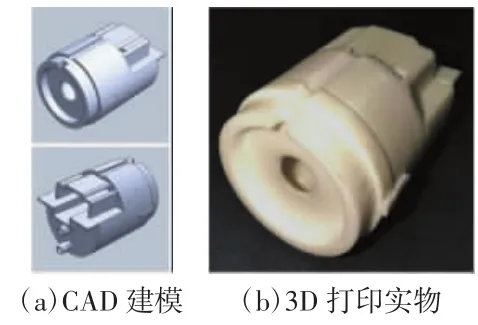

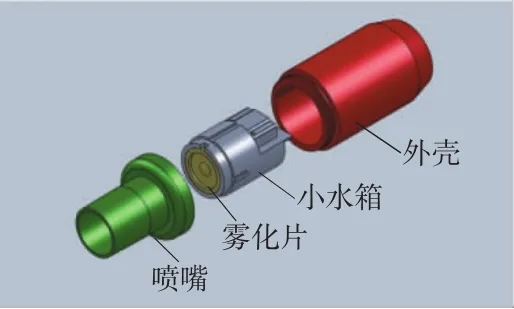

小水箱是利用SolidWorks三维CAD软件设计,并通过3D打印机制作的[6],如图3所示。其前端出水口与雾化片相连,末端留有上、下水接头,用于连接供水软管。其侧面预留液位传感器的安装位置。小水箱外安装圆柱形外壳,外壳前端安装喷嘴,后端与螺纹管连接。喷嘴、雾化片、小水箱、圆柱形外壳组成了喷头(如图4所示),即本装置的雾化发生装置。

图3 小水箱3D模型与3D打印实物

图4 喷头分解图

雾化驱动电路用于驱动雾化片产生水雾,选用与雾化片相同频率且锁定频率的驱动芯片。雾化驱动电路包含雾化开关和指示灯接口,分别与机身上的雾化开关按钮和按钮内的指示灯相连。

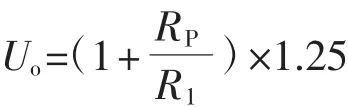

雾化电源控制器通过调节雾化驱动电路输入电压来控制喷头的出雾量。雾化电源控制器即调压器,其调压范围由出雾状态(从刚出雾到出雾量最大)决定。通过测试,确定调压范围为 3~5 V。选用LM317可调三端集成稳压三极管作为核心器件,并组成调压电路,如图5所示。LM317稳压三极管电压调节范围为 1.2~37 V,输出电流可达1.5 A以上,内部带有过载保护电路,具有稳压精度高、工作可靠等特点[7]。其输出电压Uo计算公式为

选择适当限流电阻R1和可调电阻RP(电位器)的阻值就可达到所需电压的调节范围,且输出电压稳定。

图5 调压电路图

2.2 自动补水系统

自动补水系统由主水箱、水泵、输水管、螺纹管和自动补水控制电路组成。自动补水系统用于为喷头内的小水箱自动补水。喷头的体积较小,其内部小水箱的容积仅为8 mL。为了保证喷头长时间出雾,在机身中额外放置一个大容积主水箱,通过自动控制电路实现为喷头自动补水。

主水箱位于机身内,机身上面板留有注水口。主水箱选用容积为400 mL的方形水箱。

水泵位于机身内,通过输水管与主水箱、小水箱相连。水泵选用直流12 V、2 W的微量蠕动泵,额定输注流速为12 mL/min。微量蠕动泵的输注速率低,且停机后液体不倒流,适合为小容积水箱供水。

螺纹管选用内径8 mm、可任意方向弯曲的金属螺纹管。输水管选用2根外径4 mm的硅胶软管,其管径由螺纹管内径决定。

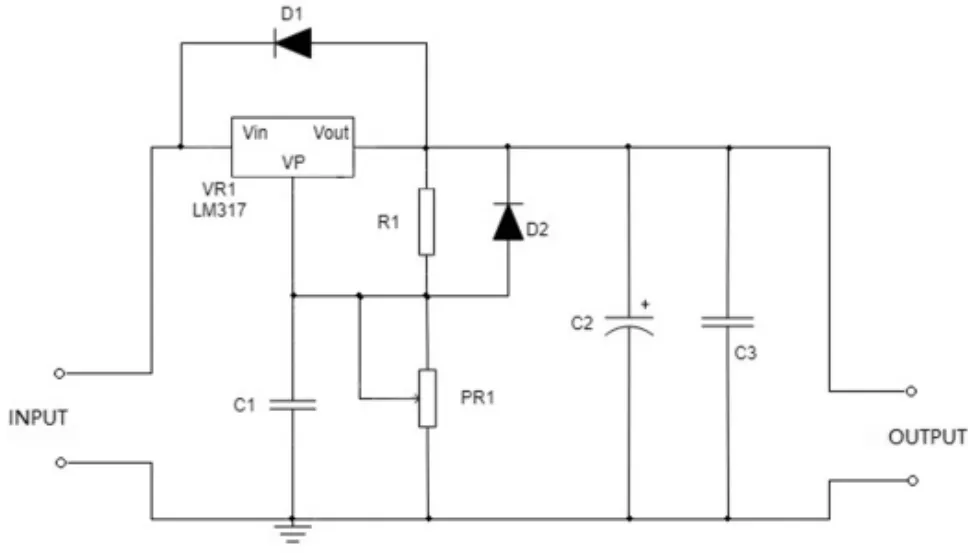

自动补水控制电路由液位传感器、直流5 V单路继电器和微量蠕动泵组成,如图6所示。液位传感器选用青岛诺泰(Nutech)公司的BWDM01电容式检测传感器。该传感器采用直流5 V供电,有3个引脚(VDD、OUT、GND),其中 OUT 引脚常态输出高电平,接触液面或触摸后输出低电平[8]。

图6 自动补水控制电路

自动补水控制电路的工作过程如下:通过位于喷头内小水箱处的液位传感器检测水箱水位状态。若液位未到达小水箱顶部,液位传感器发出高电平信号,通过信号放大电路将高电平信号放大,驱动继电器吸合,微量蠕动泵启动,水从主水箱通过硅胶软管输送到喷头的小水箱内。若液位达到小水箱顶部,液位传感器发出低电平信号,继电器断开,微量蠕动泵停止工作,停止供水。待喷头小水箱内的水位下降后,液位传感器再次输出高电平,微量蠕动泵再次开启,为小水箱补水。

2.3 报警系统

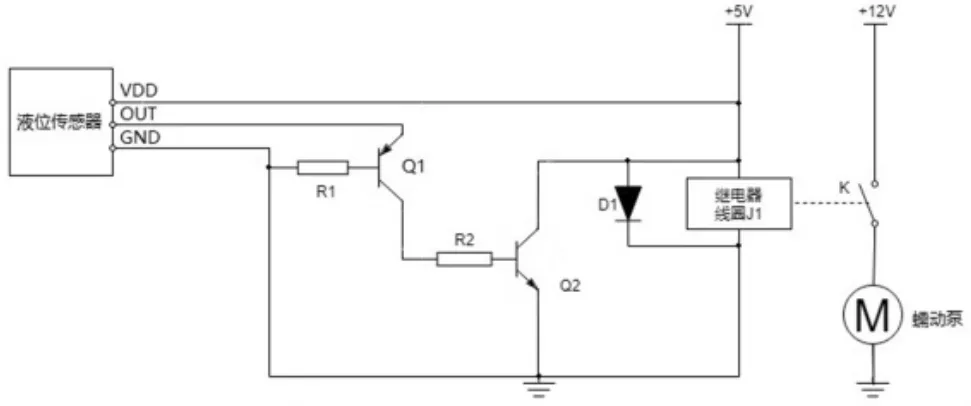

报警系统是以声光报警的形式提示用户为主水箱补水,以免雾化喷头因缺水损坏。报警系统由液位传感器、发光LED、蜂鸣器组成,缺水报警电路如图7所示。

图7 缺水报警电路图

液位传感器选用与补水系统中相同型号的传感器,工作电压5 V,粘贴于主水箱底部。发光LED和蜂鸣器采用5 V供电。报警系统的工作过程如下:当主水箱内水位高于液位传感器位置时,液位传感器输出低电平信号,发光LED与蜂鸣器并联的电路无法形成回路,此时没有声光报警;当水箱内水位低于液位传感器位置时,液位传感器输出高电平,发光LED与蜂鸣器并联的回路导通,此时缺水灯点亮,蜂鸣器响起,从而达到提醒用户的目的。

2.4 供电系统

供电系统用于提供雾化发生系统、自动补水系统、报警系统所需的各种规格用电。供电系统由电源适配器、降压模块、电源分配板组成。

本装置主要用电设备包括微量蠕动泵(额定功率2 W)、雾化片(额定功率2 W)、液位传感器、发光LED和蜂鸣器,用电电压为12和5 V。在同样输出功率的情况下,高电压电源所需的电流小,小电流对电路承载能力要求低,对用电者相对安全。因此,选12 V作为主供电电压。所有用电器的总功率小于10 W,选用供电电流2 A的电源适配器即满足用电要求。

对于5 V用电设备,选用DC 12 V转5 V降压模块提供所需供电。输出电流1 A的降压模块满足此类设备的供电要求。

根据用电设备的需求,设计电源分配电路。在多孔实验电路板上制作电路,并在相应节点上焊接接线端子,与主电源和降压模块连通,主电源供电处留有总电源开关。

3 使用方法

本装置使用方便、操作简单,操作步骤如下:

(1)将本装置放置在切片机顶部的置物平台上,连接电源适配器且接通市电。打开水箱盖,将纯净水或自来水注入水箱并加满。(2)打开电源开关,补水指示灯亮起,蠕动泵开始工作。待补水指示灯熄灭(表示喷头内小水箱已满),打开雾化开关,此时喷头开始出雾。(3)手动调节螺纹管,使喷头位置处于蜡块正上方,喷出的雾滴能够完全覆盖到蜡块表面。根据标本质地的不同,可上下转动雾化调节旋钮,匹配需要的出雾量,即可正常进行切片操作。

4 性能测试

性能测试主要包括系统功能测试和应用测试两部分。

4.1 系统功能测试

系统功能测试包括功能性测试和耐久性测试。

功能性测试采用功能测试表的方式进行。将四大系统分成4个功能组,按组将功能逐项列出,在每项测试结论后,添加“通过”与“未通过”选项。只有所有测试项均勾选“通过”,才能断定功能性测试通过。初次做功能性测试时,自动补水系统和报警系统均未通过,不能达到补水和报警的目的。将问题逐个排查与测试后,发现系统中的液位传感器未起作用。咨询液位传感器厂家后,判断是液位传感器的驱动能力不足导致的,须增加信号放大电路才能驱动相应的继电器和蜂鸣器等用电设备。经过对电路修改与检测后,问题得到解决,功能性测试通过。

耐久性测试以13 h为一个测试周期(由主水箱的容量与微量蠕动泵的输注速率计算),观察本装置在这个周期内能否不中断工作,达到即通过测试。测试期间,喷头有出雾中断的现象发生。经过深入分析发现,小水箱的结构设计不合理,水不能持续保持与雾化片接触导致出雾中断。经过对小水箱的结构进行修改并测试后,问题得到解决,耐久性测试通过。

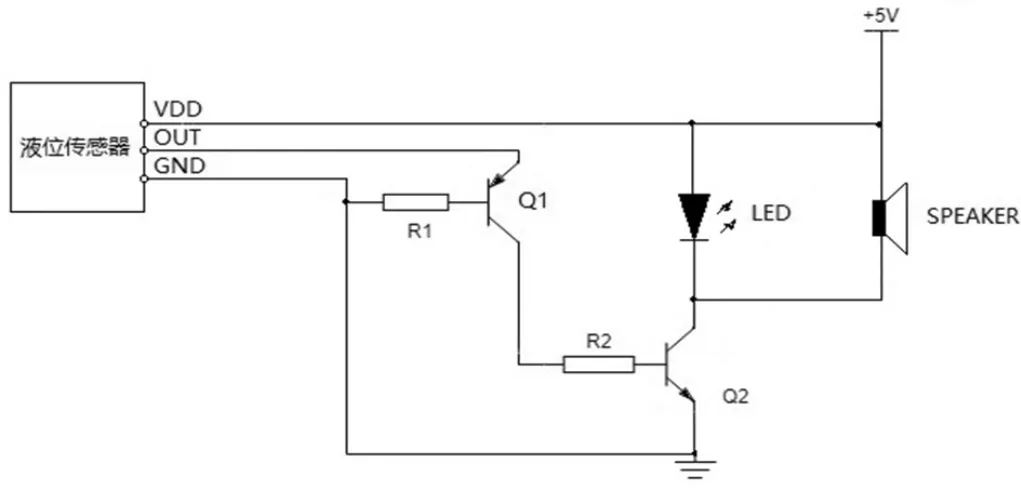

4.2 应用测试

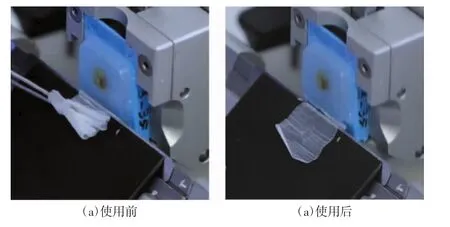

采用对比实验的方法验证本装置的有效性。实验在实际的切片环境中进行,由中心实验室的制片员操作。首先进行正常情况下的切片测试,将切下的石蜡切片拍照记录。然后使用本装置进行切片测试。启动本装置,使水雾均匀喷洒在蜡块上,再进行切片操作,并将切下的蜡片拍照记录。最后将2次的切片照片进行比较,如图8所示。使用本装置的石蜡切片没有出现卷曲的现象,出片连续且平整。未使用本装置的石蜡切片卷曲严重,多褶皱,且出现断裂。表明本装置是有效的。随后对本装置是否存在喷头滴水问题进行测试。启动本装置,调整喷头位置,使水雾对准切片机刀具,连续运行1 h后,刀具上并未出现结露现象,测试通过。

图8 使用病理石蜡切片辅助装置前后切片对比

5 结语

病理石蜡切片辅助装置以提高石蜡病理切片质量为基本要求,通过选用微孔超声雾化技术,实现雾化发生装置的前置,解决了喷头滴水的问题。实际应用测试证明了本装置能达到预期的设计要求。同时,本装置结构简单、操作简便、工作噪声小、价格低廉。

通过一段时间的使用,本装置也暴露出一些需要改进和注意的问题:(1)螺纹管过硬导致喷头位置不易调整,后期会重新选择相对柔软的螺纹管材料,以适应使用者的习惯;(2)雾滴温度不能调节导致标本材料适用范围窄,后期需要对不同标本进行实验,确定适合的水温范围,通过在水箱处增加加温或制冷装置的方式来解决问题。