自然环境中抗氧剂含量对丁腈橡胶拉伸性能的影响

2020-11-20张守汉郑彩琴马莉莉李冬红陈东平崔国锋高卫光

张守汉,郑彩琴,马莉莉,李冬红,邵 婧,肖 晔,陈东平,崔国锋,高卫光

(中国石油兰州石化公司 合成橡胶厂,甘肃 兰州 730060)

丁腈橡胶(NBR)生胶在贮存、使用过程中,受热氧、臭氧、射线、重金属及动态疲劳等因素影响,产生聚合物自由基或聚合物过氧化物,这种不可逆的化学反应被称为“老化”现象,老化使NBR组成、结构被破坏,逐步失去原有的优良性能,甚至丧失使用价值[1-4]。加入抗氧剂是防止NBR老化的关键措施,合适的抗氧剂加入量既可以保证NBR性能稳定,又可以使产品成本最低。传统评价抗氧剂防老化效果的方法是“加速老化法”,即在高温空气中短时间内(一般为72 h)测定NBR力学性能及其变化率,变化率越大,抗老化效果越差。利用测定的NBR力学性能数据,用Arenius公式计算和预测保持力学性能基本稳定的NBR寿命[5-10]。但NBR生胶在自然环境条件下存放和贮运影响因素多,加速老化法的测定条件难以模拟,无法准确反映真实的老化规律。在前期研究的基础上[11-14],开展自然环境条件下NBR中加入不同含量的抗氧剂,其门尼黏度及硫化胶的拉伸性能如拉伸强度(Ts)、300%定伸应力(M35)及扯断伸长率(Eb)随着生胶存放时间延长的变化规律的研究,对确定NBR抗氧剂最佳加入量及存放时间具有实际的指导意义。

1 实验部分

1.1 原料

1.2 仪器及设备

门尼黏度仪:ALPHA2000,Alpha公司;电子拉力机:AI-7000S,Taiwan Gotech公司;平板硫化仪:RCM100,美洲RCM公司。

1.3 样品制备

1.3.1 红外测试NBR样品制备

歧化松香酸钾皂液中加入一定量的抗氧剂K,在40~70 ℃、搅拌转速为100~500 r/min条件下进行搅拌,制备得到抗氧剂乳液备用。在NBR胶乳中加入制备好的抗氧剂乳液并搅拌均匀,再加入CaCl2溶液,经凝聚、洗涤、干燥,制备得到了添加抗氧剂的NBR样品(标记为NBR-a);在另一份相同NBR胶乳中加入CaCl2溶液,经凝聚、洗涤、干燥,制备得到不加抗氧剂的NBR样品(标记为NBR-n)。

1.3.2 不同抗氧剂含量的NBR样品制备

按照1.3.1含抗氧剂NBR样品制备方法,在NBR胶乳中加入质量分数分别为0.9%、1.1%和1.3%的抗氧剂K(相对NBR干胶),制备的NBR生胶分别记为NBR-1、NBR-2、NBR-3,在空气中常温贮存。

1.4 性能测试

NBR胶料的配制、混炼、硫化及状态调节按照SH/T 1611—2004、GB/T 6038—2006、GB/T 2941—2006进行测试;制备试样采用GB/T 15340方法中8.3.2.2(过辊法);生胶门尼黏度按照GB/T 1232.1—2000进行测试;以GB/T 34685—2017中表1的实验配方,炭黑为ASTM IRB No.8,5.2.2.2程序1(开炼法)混炼胶料,在压力为3.5 MPa、温度为(145±0.5)℃、硫化时间为35 min条件下制备硫化胶;Ts、M35和Eb按照GB/T 528—2009进行测试。

2 结果与讨论

2.1 抗氧剂及NBR的表征

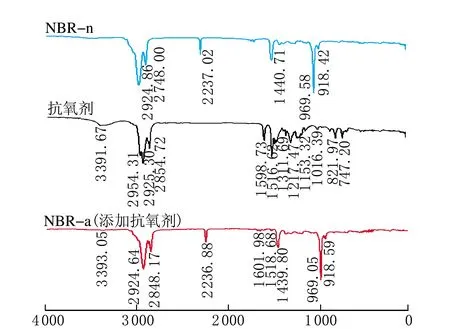

抗氧剂、NBR-n、NBR-a的红外光谱图如图1所示。从图1可以看出,抗氧剂是混合物,红外谱图中出峰较多,1 516.62 cm-1、1 598.73 cm-1处为苯环骨架振动峰,3 391.67 cm-1处为胺类(—NH)及酚类(—OH)的伸缩峰,是抗氧剂的特征峰。不加抗氧剂时NBR-n在2 748.00 cm-1及2 924.86 cm-1处的甲基伸缩振动吸收峰和969.58 cm-1、918.42 cm-1处的CH(trans-1,4)和CH(1,2)的弯曲振动峰是NBR中丁二烯链段特征峰。2 237.02 cm-1处的腈基团(—C≡N)伸缩振动吸收峰是丙烯腈链段特征峰[15]。添加了抗氧剂的NBR-a红外谱图与NBR-n及抗氧剂对比,丙烯腈和丁二烯峰位置与NBR-n基本一致,抗氧剂的苯环骨架及胺类和酚类基团峰在NBR-a中也体现出来,说明抗氧剂已结合到NBR中。

波数/cm-1

2.2 抗氧剂含量对门尼黏度的影响

3种不同抗氧剂含量的NBR样品随存放时间延长生胶门尼黏度变化如表1所示。

表1 NBR门尼黏度随存放时间延长的变化

从表1可以看出,3种抗氧剂含量的NBR样品在自然环境中贮存596 d内,生胶门尼黏度没有变化,说明NBR中抗氧剂加入0.9%及以上,生胶门尼黏度在596 d内可保持稳定。

2.3 抗氧剂含量对NBR拉伸性能的影响

2.3.1 拉伸强度

3种NBR样品Ts随时间变化见图2。

时间/d

从图2可以看出,抗氧剂加入量相同时,NBR的Ts随贮存时间(t)延长而线性增加,对Ts与t进行线性拟合,得到NBR-1、NBR-2及NBR-3的Ts与t关系式分别为式(1)~式(3)。

NBR-1:Ts=0.002 4t+ 25.18

(1)

NBR-2:Ts= 0.002 7t+ 25.39

(2)

NBR-3:Ts= 0.002 9t+ 26.13

(3)

从式(1)~式(3)可知,NBR存放时间每延长100 d,NBR-1、NBR-2和NBR-3的Ts分别上升0.24 MPa、0.27 MPa、0.29 MPa,这是由于橡胶在空气中的老化反应以聚合物链交联为主,相对分子质量增大,分子链之间化学键增多,橡胶的Ts提高。从图2还可以看出,NBR存放时间相同时,抗氧剂含量越高,Ts越大,这是因为抗氧剂与橡胶被氧化后初期生成的自由基进行反应生成稳定化合物的速度加快,抗老化作用增强。

2.3.2 定伸应力

3种NBR样品M35随贮存时间的变化见图3。

时间/d

从图3可以看出,抗氧剂加入量相同时,NBR的M35随着存放时间延长而线性下降。对M35与t进行线性拟合,得到M35与t关系式分别为式(4)~式(6)。

NBR-1:M35=-0.002 2t+ 11.59

(4)

NBR-2:M35=-0.002 0t+ 11.67

(5)

NBR-3:M35=-0.001 9t+ 11.73

(6)

从式(4)~式(6)可知,NBR存放时间每延长100 d,NBR-1、NBR-2和NBR-3的M35分别下降0.19 MPa、0.20 MPa和0.22 MPa。这主要是由于橡胶在空气中被氧化后产生自由基,使聚合物链发生交联,聚合物分子链运动及取向变得困难,外力作用使聚合物分子链上的化学键更易断裂,所以M35下降。从图3还可以看出,相同存放时间,抗氧剂用量越高,NBR的M35也越高,M35下降速度也越慢,体现了抗氧剂的防老化作用。

NBR产品存放时间延长时M35下降,实际生产时要考虑存放时间不可太长,防止M35下降到产品指标低限以下。

2.3.3 扯断伸长率

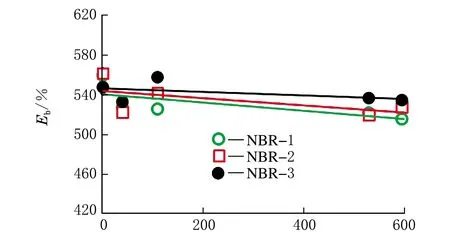

3种NBR样品的Eb随贮存时间的变化见图4。

时间/d

从图4可以看出,抗氧剂加入量相同时,NBR的Eb随着贮存时间延长而线性下降。对Eb与t进行线性拟合,得到NBR-1、NBR-2及NBR-3的Eb与t关系式分别为式(7)~式(9)。

NBR-1:Eb=-0.041t+ 546

(7)

NBR-2:Eb=-0.036t+ 543

(8)

NBR-3:Eb=-0.018t+ 546

(9)

由式(7)~式(9)可知,NBR存放时间每延长100 d,NBR-1、NBR-2及NBR-3的Eb分别下降4.1%、3.6%和1.8%。这是由于橡胶在老化过程中使聚合物发生交联,分子链运动变得困难,橡胶形变减小,所以Eb下降。结合图4可知,贮存时间相同,抗氧剂含量越高,NBR的Eb越大。这是由于防老剂含量越高,阻止聚合物链被氧化形成自由基再发生断链反应作用越强,聚合物链断裂反应速度减慢或停止,Eb下降速度越慢。

3 结 论

(1)抗氧剂K质量分数不小于0.9%时,NBR在自然环境下贮存的生胶门尼黏度在596 d内保持不变。

(2)抗氧剂加入量相同时,NBR随着贮存时间延长,其硫化胶的Ts线性升高,M35和Eb线性下降。NBR生胶存放时间每延长100 d,NBR-1、NBR-2和NBR-3的Ts分别升高0.24 MPa、0.27 MPa和0.29 MPa,M35分别下降0.22 MPa、0.20 MPa和0.19 MPa,Eb分别下降4.1%、3.6%和1.8%。

(3)抗氧剂加入量越高,NBR存放相同时间后的Ts、M35及Eb测定值越高,同时,随着存放时间延长其变化速度减慢。