车载平台集中控制系统设计与技术研究*

2020-11-20

(中国电子科技网络信息安全有限公司,四川 成都 610041)

0 引言

近年来,国内外各种自然灾害和突发事件频繁发生,现场应急通信车辆和指挥控制类车辆的建设需求越来越被重视。应用环境的特殊性对应急通信指挥车辆的时域、空域生存与保障能力、机动性与环境适应性提出了越来越严格的要求。为满足特种环境下的应用需求,车辆不可或缺地需要上装各类专用的加固车载综合电源、发电机、升降机构、倒伏机构、调平机构、空调以及音视频系统等车载设备。随着车辆上装的设备越来越多,操作人员需要对所有车载设备进行监控和操作的工作量和工作难度变得越来越大,也越来越复杂,对操作人员的人员数量和素质要求也越来越高。这种背景下,用于简化人员操作、集中管理和控制车辆上装设备的车辆集中控制系统的需求变得迫切。研究基于应急通信车辆的集中控制模式,构建多节点的车载平台集中控制系统,对于简化车载设备操作、提高机动任务执行效率以及实现车载设备信息化管控意义重大。

区别于北美和欧洲已有的底层CAN 总线通信协议和在CAN 通信协议基础上发展的专有大型货车和公共机械车辆的设计的J1939 协议,应急通信和指控车辆上装设备的通信接口缺乏统一的顶层规范标准。车载设备接口种类繁多,涵盖RS232、RS485、RS422、CAN 以及LAN 在内的绝大部分通信接口类型,部分设备的控制接口甚至是0~5 V或0~10 V 的开关量或模拟量接口。即便采用了相同的通信接口类型和接线定义的车载设备,它的通信协议也会因为设备的类型不同甚至是供应厂家不同而存在巨大区别。集中控制系统对所有车辆上装设备进行集中监视和管控面临几个研究难题。

(1)缺乏顶层规范约束的条件下,车辆上装设备通信接口种类多,定制性较高,集中控制系统需要和所有车载设备进行通信,必须在协议上适配被控设备的通信协议和接口要求,会使集中控制系统本身的定制性提高。一旦不同车辆上装设备不同或同一车辆上装设备出现变更,集中控制系统就需要重新适配,难以保证系统的通用性。在被控设备可变的条件下,保证集中控制设备的通用性是集中控制系统的研究重点和设计难点。

(2)集中控制系统在正常工作过程中需要实现对所有车载设备的监视和控制。为保证系统崩溃时设备能正常工作,被控设备本地一般仍会保留人机界面和控制接口。如何保证集中控制系统端与设备本地控制的协同性以及工作数据的实时性,是集中控制系统研制的第二个研究要点。

(3)集中控制系统的设计目的是实现对车载设备的集中监视和控制,因此通信的安全性成为系统设计要点。如何平衡集中控制的安全性与设备操作的便利性之间的冲突,是车辆集中控制系统的实现的另一个难点。

基于以上研究重点和难点,本文首先介绍车辆集中控制系统的基本组成,展示了典型的车辆集中控制系统的组织运用方式,提出了一种能够最大程度优化集中控制系统和设备通用性的系统控制架构规划。在集中控制设备的硬件设计过程中,通过选用高速CPU 和双核协同工作的方式,最大限度地提高系统的实时性。在软件架构设计过程中,通过将接口适配和数据分析等定制化较强的工作上移至软件端,最大程度保留了集中控制设备硬件的通用性。最后,本文在总结中提出了集中控制系统进一步优化的改进思路以及车辆上装设备数据库和集中控制系统标准化的展望。

1 车辆集中控制系统组成

1.1 集中控制系统组成和组织运用方式

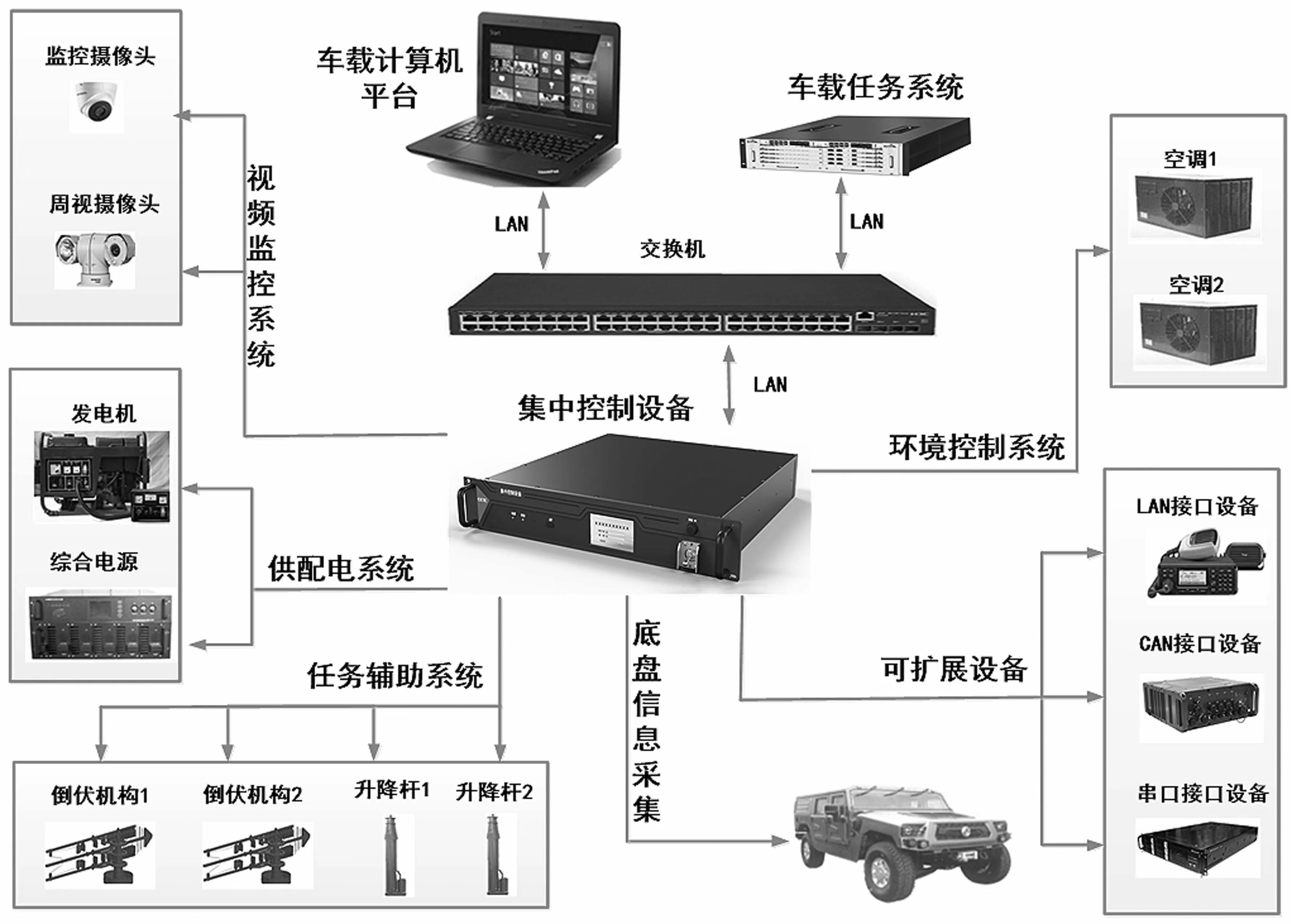

典型的车辆集中控制系统由车载音视频监控系统、车载供配电系统、车载环境控制系统、任务辅助系统、车辆底盘信息系统以及车载任务系统几个主要部分组成。其中,车载音视频监控系统包含车内外监控、周视摄像头、倒车影像以及音视频矩阵等主要设备组成;供配电系统包含车载发电机、车载综合电源以及车载逆变器等设备;环境控制系统包含车载空调和燃油加热器等;任务辅助系统包含升降机构和倒伏机构;车辆底盘信息系统主要是指底盘行车电脑。车辆集中控制设备以及安装于车载计算机或服务器上的集中控制上位机软件,是车辆集中控制系统的控制主体,向操作者提供统一的人机交互接口。各车载设备与集中控制设备之间按照规定的通信协议和接口进行通信适配。典型的车辆集中系统组成和组织运用方式如图1 所示。

车载设备通过专有的通信接口和通信协议与集中控制设备之间实现互联通信。集中控制设备获取到车载设备的控制权限和实时数据后,一方面可以通过集中控制设备本地的液晶触摸界面向操作者提供第一路人机交互接口;另一方面,集中控制设备可以采用TCP/UDP 的方式,通过车载交换机与车载计算机/服务器进行数据交互,在显示器端以B/S 或C/S 的方式对车载设备进行监视和控制,成为车辆集中控制系统的第二人机接口。经统计,典型的车载集中控制设备需要互联通信和控制的设备以及接口类型如表1 所示。

图1 车辆集中控制系统构成

表1 车载设备通信接口类型列表

1.2 系统架构规划

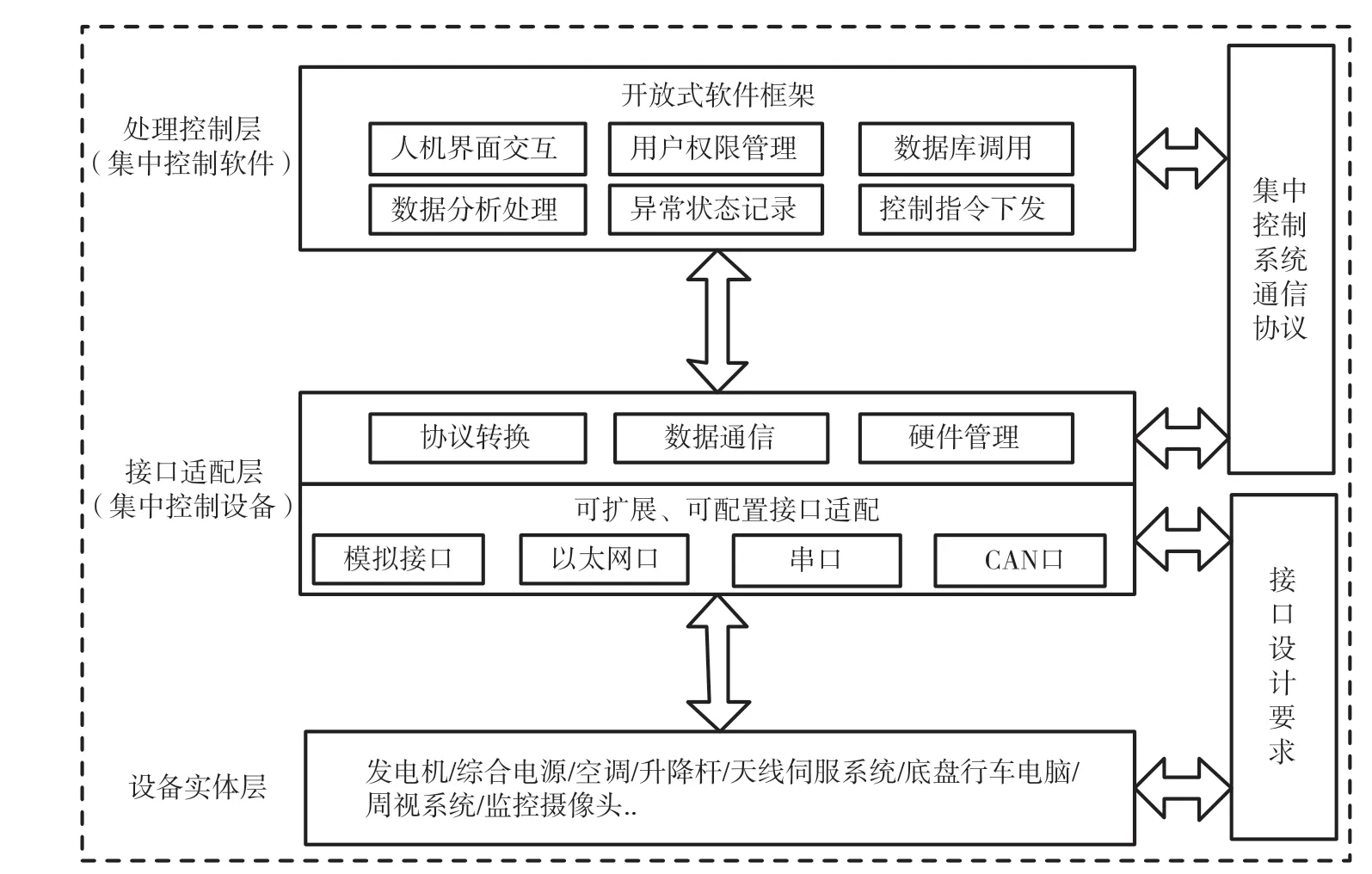

车载设备种类多,通信协议定制化程度高,致使集中控制设备与被控设备间的匹配要求较高。相对于采用调整硬件并调整底层驱动的方式保证集中控制设备适应性,采用上位机软件进行适配的投入更小,配置更灵活,适配成本和风险较低。解决集中控制系统的通用性问题,最首要的问题是解决集中控制设备硬件的通用性问题。为此,集中控制系统采用三层架构进行规划和实现,如图2 所示。

图2 集中控制系统架构

集中控制系统的设备实体层是指车载上装设备,主要由车载发电机、综合电源、空调以及升降杆等组成。设备实体层通过通用的通信接口和定义,运行各设备私有的通信协议与集中控制设备进行数据交互。

集中控制系统的接口适配层主要是指集中控制设备。为保障集中控制系统的通用性,集中控制设备的通用性和接口的冗余性需要优先被保证。在保证接口数量满足实际应用需求的前提下,集中控制设备仅完成各通信接口的数据获取和硬件管理,并通过特定的数据通信接口将所采集的数据上报至集中控制软件进行存储、分析、处理和显示。新的设备接入集中控制系统时,仅需要匹配集中控制设备的通信接口类型和接口定义即可实现接口连通。通过《接口设计要求》约束基本数据帧和命令帧的帧头、帧尾、数据长度以及大小端等通信格式要求,集中控制设备即可完成数据的上传和命令的下发,以此实现车载集中控制设备的接口通用性。

集中控制系统处理控制层主要是指集中控制上位机软件。软件可通过用户配置完成集中控制设备汇总后上传数据的分析、识别、存储和处理,以及用户控制指令的下发。为提高系统的可安全性,集中控制设备和集中控制软件之间避免采用蓝牙、WiFi 等方式,而选用可靠性和安全性相对较高的有线通信进行数据交互。此外,数据通信保留加解密接口,必要情况下可实现数据的加密传输。同时,应用层为约束集中控制软件的使用范围和操作权限,集中控制软件设置用户登录、系统配置、端口配置以及日志删减等用户管理权限。

2 集中控制设备硬件设计

2.1 嵌入式控制主板

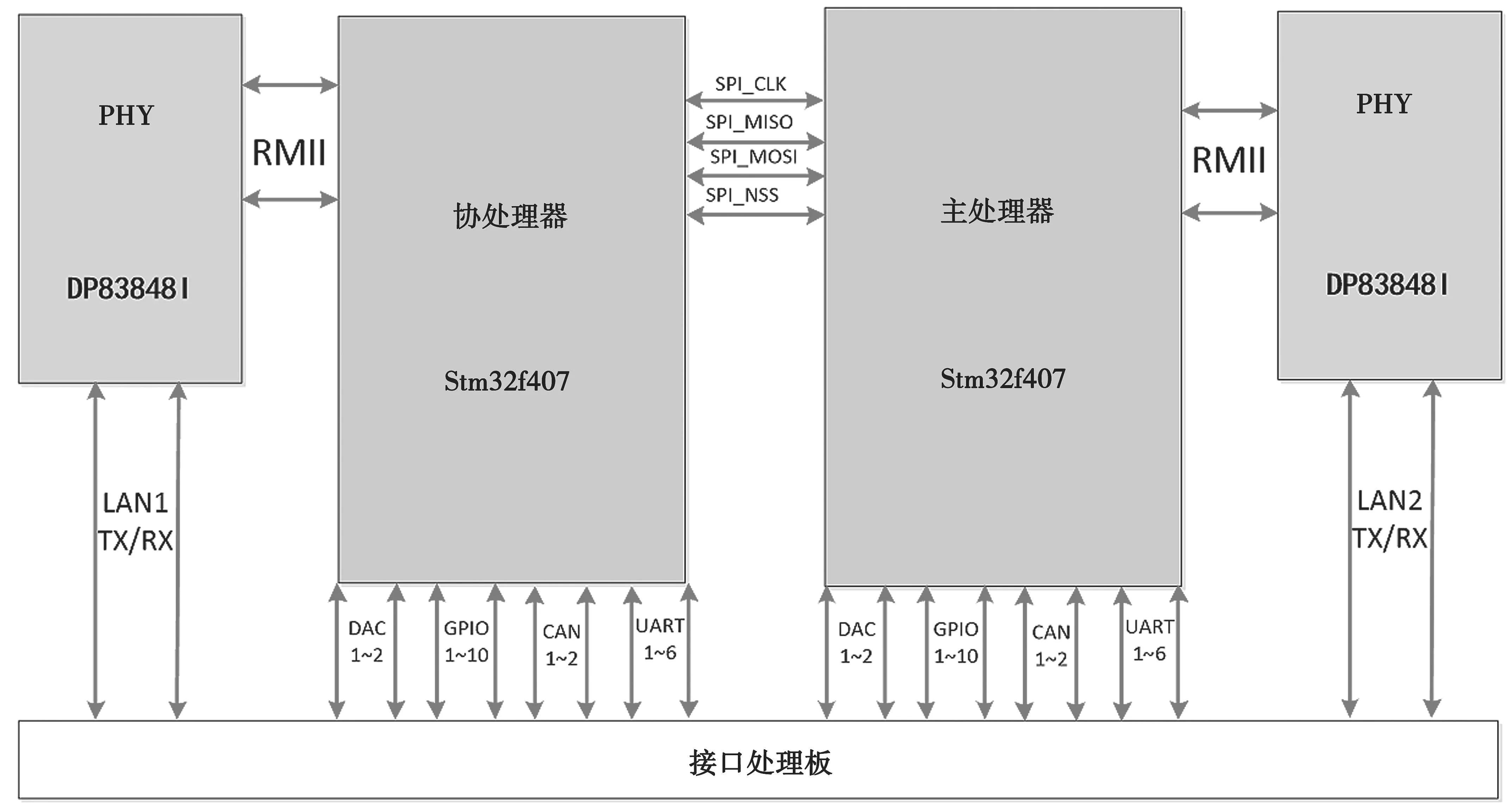

综合集中控制设备成本、提高系统实时性等因素,集中控制设备的主板采用两片ST 公司高性能ARM-Cortex-M4 内核芯片STM32F407 作为核心。该CPU 的外围接口丰富,每片CPU 在无需外部接口扩展芯片进行接口扩展的条件下,拥有2 路独立的CAN 控制器、6 个UART/USART 接口和1 路10/100M 速率MAC 接口[1]。同时,该CPU 通过配置内部PLL,最高可实现168 MHz 的高速系统时钟[2]。

由于需要集中控制设备同时监管的串口、CAN口设备较多,尤其串口通信波特率较低,CPU 即使采用中断方式,分时间片处理数十个接口数据的方式也会比较消耗系统时间,造成系统响应较慢或数据丢失当前情况,影响系统的实时性。相对于普通串口,STM32F407 芯片自带的SPI 接口速率非常快,比较适合于片间高速通信。为充分利用CPU 资源,系统选用两片CPU 分别作为主处理器和协处理器,分别处理通信速率相对较慢的设备通信接口任务。而主处理与协处理器之间通过42 MHz 的SPI 接口进行通信,实现高速的数据交换。该方式可进一步提高系统的实时性。主板硬件原理如图3 所示。

图3 嵌入式控制主板硬件

2.2 通信接口处理板

通信接口处理板的主要功能是在嵌入式控制主板的基础上实现串口、CAN 口、LAN 口的接口拓展、电平转换、接口ESD 防护等功能。

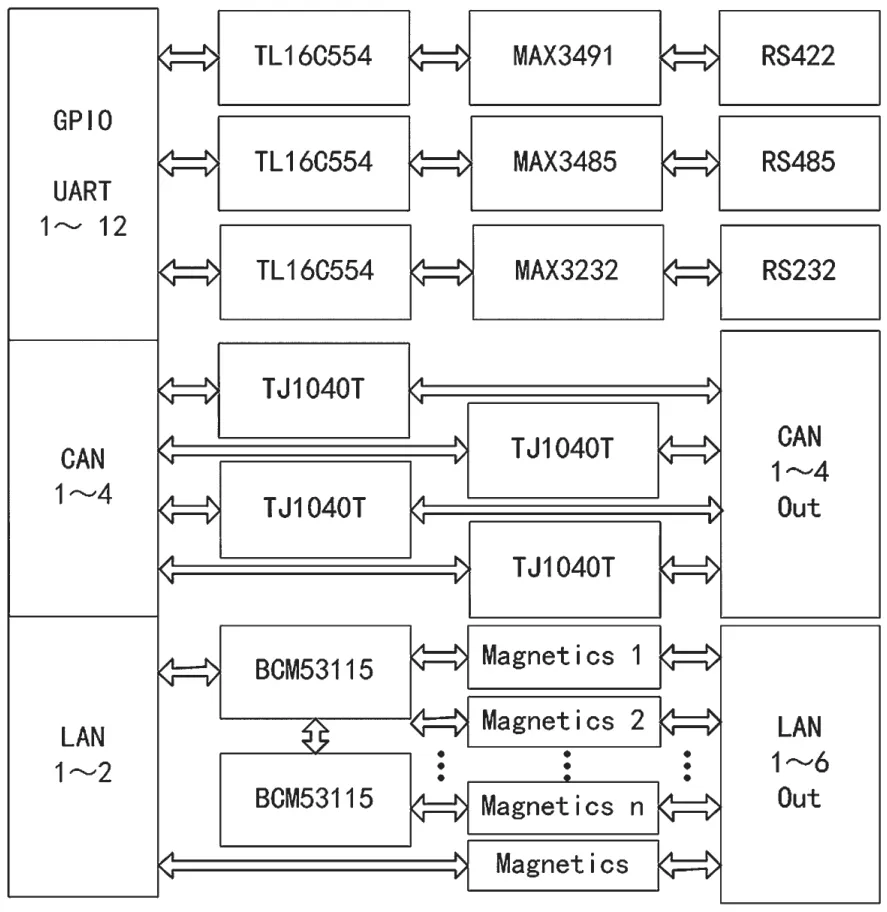

串口本身不具备总线特性,单个通信接口仅能接入单台串口通信设备。嵌入式主板由于采用了双核心进行处理,两片CPU 最多可扩展出12 路串口。为保证集中控制设备的通用性,串口数量需要通过TI 公司的异步通信芯片TL16C554 进行进一步扩展[3]。扩展出的一部分串口通过MAX3491 实现RS422 接口的转换,一部分串口通过MAX3485 实现RS485 接口的转换,一部分串口通过MAX3232 实现RS232 接口的转换。在同时考虑系统实时性要求、设备面板空间、集中控制设备通信接口冗余数量等关键因素的前提下,扩展出足够数量的串行通信接口。

CAN 口本身具备总线特性。嵌入式控制主板本身具备的4 路CAN 接口,每一路CAN 口通过TJ1040T 进行电平转换和隔离后,直接与外部CAN接口设备进行数据通信[4]。一路接口用于发电机等专用设备的CAN 接口通信;一路接口用于与底盘信息系统之间的信息交互,读取底盘转速、车速等信息。保留两路CAN 接口用于拓展。

与CAN 接口类似,LAN 口可通过交换机进行物理端口的拓展。网口设备通过不同的IP 地址和端口号等与集中控制设备进行数据交互。在缺少外部交换机的情况下,集中控制设备内置LAN 口扩展芯片BCM53115M,将嵌入式控制主板的两路LAN 口扩展成6 路以太网接口,同时外接6 个以太网通信接口设备。通信接口处理板的硬件图如图4 所示。

图4 通信接口处理板

2.3 模拟接口处理板

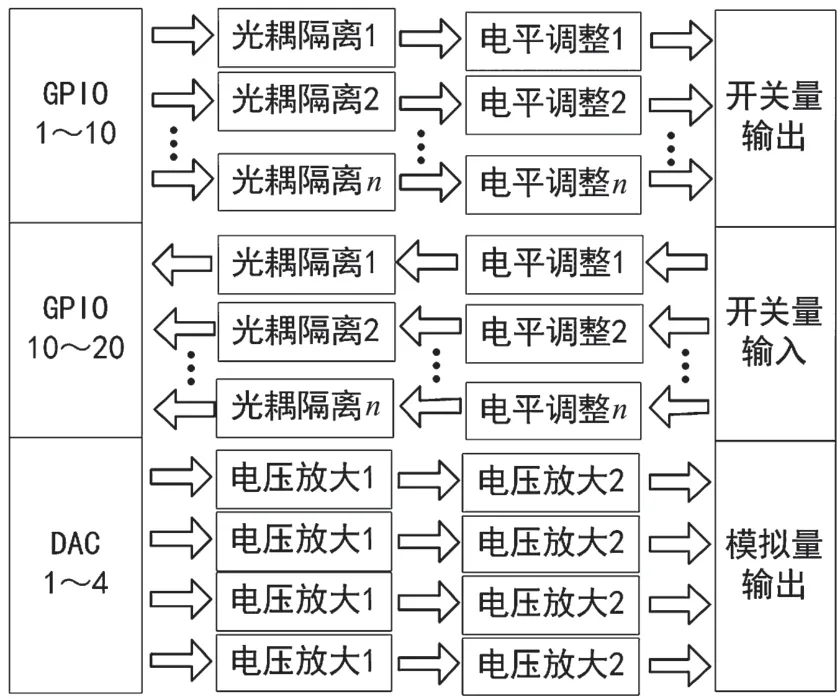

模拟接口处理板的主要功能是在嵌入式控制主板的GPIO 输入输出的基础上,实现开关量、模拟量的电平转换和隔离输入、输出。

嵌入式控制主板的开关量输出电平为TTL 电平,通过光电隔离和电平放大后,转换为同逻辑的0~10 V 开关量输出,与被控设备电平一致。被控设备的开关量输出到集中控制设备,需要先经过电平变换,后经过光耦隔离并传递给嵌入式控制主板;嵌入式控制主板的数模转换DAC 接口输出0~3.3 V模拟电平,经过OPA2227 两级精密电压放大后作为集中控制设备的模拟量输出。集中控制设备模拟接口处理板电路如图5 所示。

图5 模拟接口处理板

3 集中控制软件设计

3.1 嵌入式软件设计

车辆集中控制设备主板采用以STM32F407 为核心的双CPU 硬件架构。嵌入式软件的功能主要是实现集中控制设备主板对所有外设备接口的驱动、数据获取、命令下发、液晶触摸屏的驱动和控制等功能。

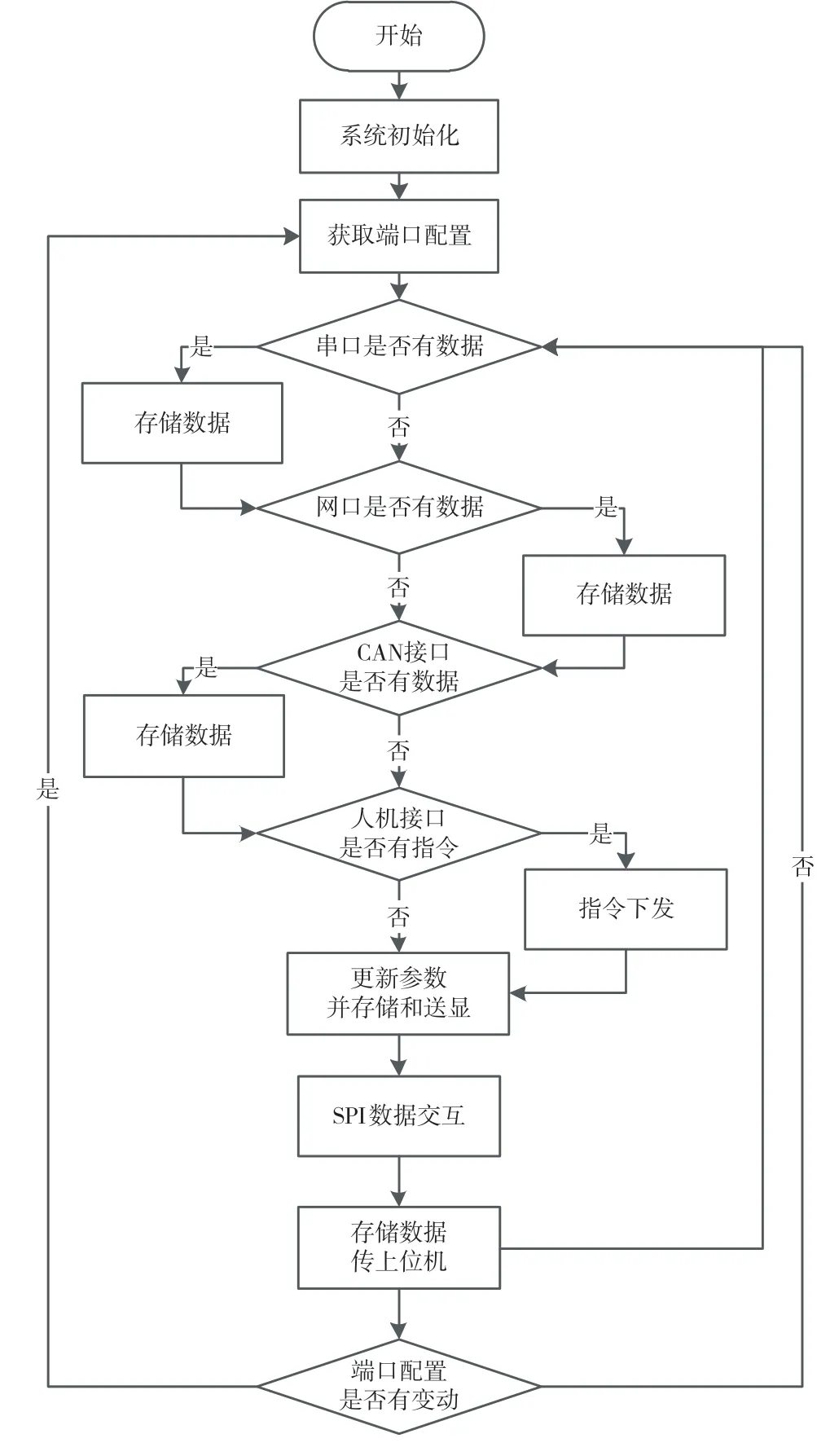

如图6 所示,系统上电时,嵌入式软件首先进行系统时钟、定时器、中断以及中断优先级配置等初始化工作。系统在读取到有上位机对端口的配置信息时,根据配置信息对外设端口进行参数配置,初始化各端口的波特率、IP 地址、MAC 地址以及端口号等信息。初始化完成后,主CPU 和协CPU的嵌入式软件进入循环读取通信接口数据并交互上报的流程。每个CPU 完成各自接口数据读取,通过SPI 进行数据交互,并由主CPU 完成数据汇总和上传。每个循环周期内完成一次所有通信接口数据的读取、一次SPI 主从数据交互、一次汇总数据并上报集中控制软件的工作。另外,集中控制设备自带的液晶触摸屏驱动分配由协CPU 进行显示驱动和控制命令读取。嵌入式软件按照指定频率更新液晶屏显示信息[5]。集中控制设备液晶显示的设备工作参数和上位机软件端显示的工作参数,以被控设备上报的参数为准;集中控制上位机软件的控制命令、集中控制设备本地触摸屏的触控命令和被控设备本地的控制命令优先级,则是最后发的一次命令有效,保障系统控制的一致性。

图6 嵌入式软件设计

3.2 人机交互软件设计

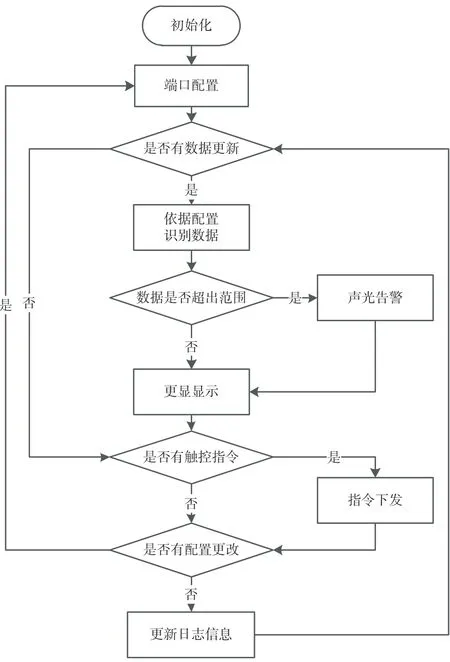

为保证集中控制设备的通用性,集中控制设备端仅完成接口驱动和数据获取等工作,而数据分析、告警和端口配置更改等任务全部由集中控制软件完成。在完成数据显示和用户指令下发的同时,集中控制软件端需要完成系统日志记录的功能,实现集中控制系统运行过程中历史故障记录和操作记录的反查,提高系统的可维护性。集中控制人机交互软件流程如图7 所示。

图7 人机交互软件流程

4 结语

车辆集中控制系统的设计与实现,大幅提高了车载设备集中操作和监控的便利性,提高了车辆智能化水平和任务执行效率。由于车载设备通信接口和通信协议定制化程度较高的情况真实存在,为了尽可能提高集中控制系统的通用性和操作便利性,本系统设计时采用标准化机箱、标准化板卡和标准化接口进行集中控制设备设计,使集中控制设备达到高通用性的要求,而将系统中各设备通信协议的定制性适配由集中控制设备上移至集中控制软件端。实际使用过程中,仅需要根据上装设备的数量、类型和通信协议配置集中控制软件端的端口参数配置,即可实现集中显示控制的功能。

在后续研究过程中,为了车载平台类设备建立统一的通信协议和通信标准,针对各车载设备建立相应的设备驱动数据库,可进一步对集中控制设备进行标准化设计,从而为车辆集中控制系统的标准化打下基础。