压缩空气系统能效检测与绩效参数设定

2020-11-20吴鹏铠

吴鹏铠

上海白玉兰烟草材料有限公司设备动力部

0 引言

压缩空气是仅次于电力的第二大动力能源,是具有多种用途的工艺气源,其应用范围遍及多行业、多部门。由于压缩空气是将电能转化为空气势能,并借助压缩空气的膨胀对外做功的一种清洁动力,越来越多的人意识到它是消耗“高品位”电能所得的“二次能源”,应该对其转换能效给予更多关注。据统计,空压站对电能的消耗约占整个企业电能总消耗的10%~50%。这意味着节约压缩空气并合理利用它将节约能源、降低成本、改善环境。压缩空气含有润滑油、固体颗粒及水份,未经净化处理直接使用的气体,会带来故障,降低生产效率。后处理装置净化压缩气体是气压系统中必不可少的一个重要环节。然而,在储气、过滤、干燥、输气的后处理过程中,由于设计选配与实际使用的需求可能存在的差异,使后处理的能源消耗较高。本文从某企业能源管理实施方案——减少压缩空气系统后处理耗气量的实施入手,简介方案原理,讨论不同的压缩空气干燥处理方式对能源绩效的影响,运用能效检测评估能源绩效,导出能源绩效参数运用于运行检测。

1 系统概况

某企业的空气压缩系统用于生产动力,空压站配置三台螺杆式空气压缩机,相关参数见表1。空压机均设定压力带运行,通过压力下限来调节空压机的启动优先级别。根据用气量需求,单机或联机组合运行。通常情况下,1#、2#变频调速螺杆,单机运行,一开一备;若用气量需求增加,增开3#工频机组,即开启一台工频一台变频设备。

压缩空气的干燥是相对的概念。压缩空气在使用过程中如果有温度的变化会有水份的析出。干燥机的使用相对纯净空气,使压缩空气达到使用的要求。干燥机的类别有冷冻式、吸附式、溶解式等。本系统配置冷冻干燥机两台,无热再生干燥机两台,联机运行。

无热再生干燥机通过再生气来达到干燥效果。由于空气含湿量能力与压力呈反比,经过干燥的部分再生气减压膨胀至大气压,使膨胀气体变得更加干燥,随之通过需再生的干燥剂层,析出水分,带出系统,达到干燥目的,再生需要消耗的压缩空气量在15%左右。

表1 空压机参数一览表

2 能源绩效改进

减少压缩空气系统后处理耗气量。针对空气压缩系统的主要能源使用,减少供气损失的能源绩效改进机会,进行压力、流量损失分析的同时,评估用冷冻干燥机(原有)替代吸干机的可行性。在低湿度季节,适时关停吸干机,减少系统流量损失的同时,下调设定压力带。预计节能量能够达到15%,工艺管理节能,立即产生效益,年节约电费约8万元,年节能量约10 tce。

压缩空气在经过缓冲、干燥、除味、贮存后处理流程,再向各供气点输送。其中干燥流程使用了自热再生设备,该类设备通过填料(干燥剂)来吸附压缩空气中的水份,吸水能力饱和以后,需要利用热的压缩空气反冲,再生还原填料,并直接向外排水排气,需要消耗大量压缩空气,耗气量约15%。另一种设备,冷冻干燥机利用低温析出空气中的水份,优势是不直接向外排放,不消耗压缩空气,相较自热再生设备,更加节能。

本案例使用冷冻干燥机代替自热再生吸干机,取得了较好的节能效果。通过“电力监控系统”观察空压机的功耗水平,从而可了解该项目的节能水平。

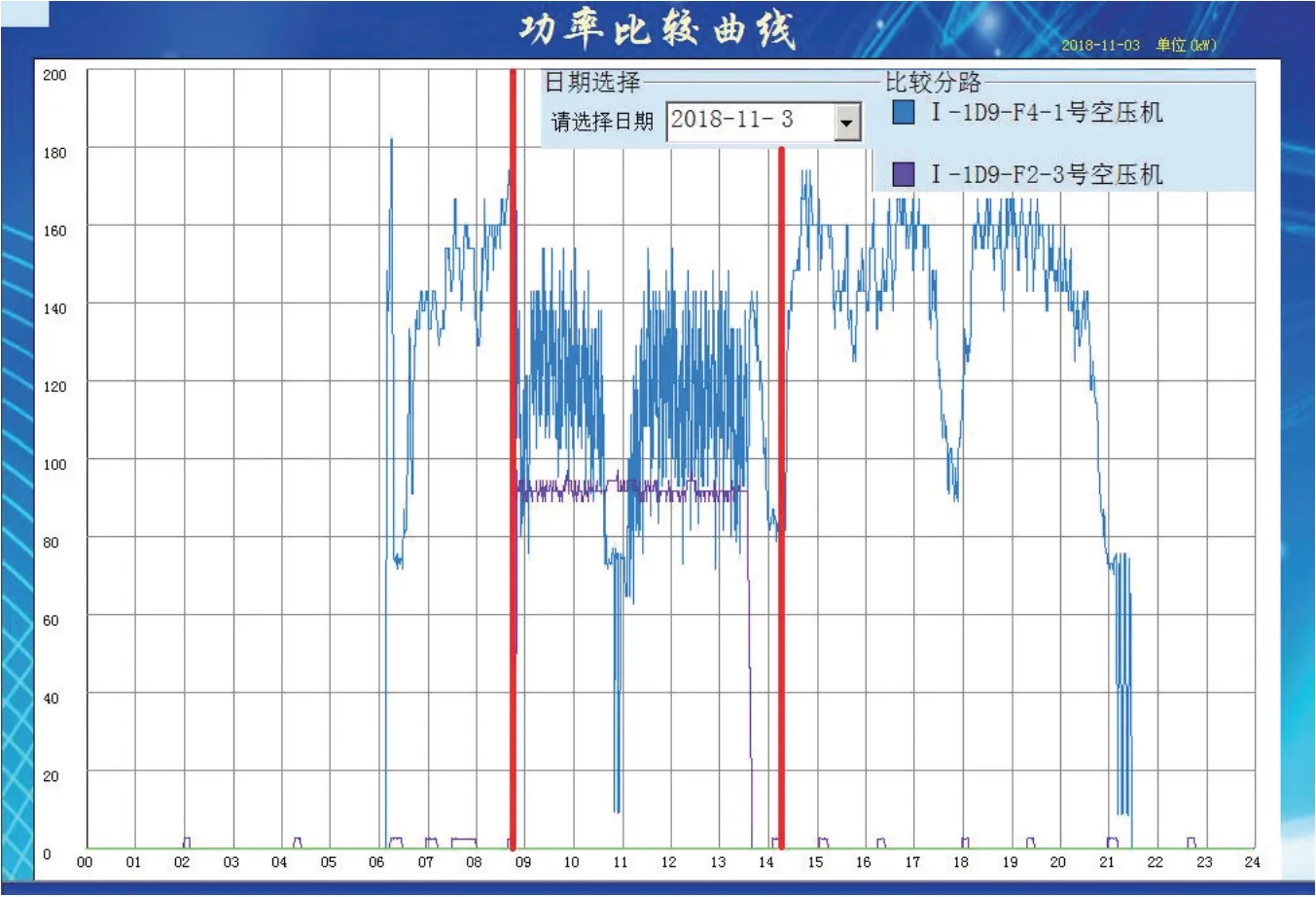

图1是2018年11月3日,空压站的3台空压机实时功率的曲线图,横坐标为时间,每三分钟记录一次,纵坐标为实时功率,单位为kW。蓝色曲线为1号空压机,紫色曲线为3号空压机,红色竖线之间的区域内8:45-14:15使用吸干机,其他时间段关闭吸干机,开启冷干机。

当天,早晨6:10 开机运行1 号空压机,后处理开启冷干机,系统用电量对应车间机台运行逐渐增加,6:30左右进入持续负荷供气。7:30后基本稳定在150 kW左右。

8:15 到14:15 开启自热再生吸干机,随着吸干机加入运行,压缩空气损耗增大,供气量减少,供气压力骤降,仅开启1 台(20 m3)空压机已无法正常供应;必须同时开启3 号空压机(10 m3),才能满足供应。这段时间的耗电水平基本为1 号空压机120 kW,3号空压机95 kW,总实时功率215 kW。

14:15 以后关停吸干机,恢复运行为早晨第一种的运行模式。1 号空压机单台已经能够满足运行,关闭3号空压机,整个系统的实时功率也恢复到150 kW左右。初步分析,不开启吸干机的模式,相较开启吸干机,功率绝对量减少65 kW,节能约30%。

图1 启停吸干机的功率比较

3 能效检测

“气平衡”测试,是一种检测空气压缩机(系统)能效水平的技术手段,但相较“热平衡”、“水平衡”等测试,并不常见于在用系统的检测,更常见的如压缩机效率测试多用于空气压缩机的型式试验、产品能效等级测试等。本文讨论参考空气压缩机能效等级测试的方法,转化应用到在用系统中,作参考评估。

测点布置时,应选择在较长的横平直管段的中段,流量、压力的检信采用插入式流量计、压力传感器,电力检信的采样点应该尽可能靠近设备,必须在不经过断路器直接向空气压缩机供电的电缆上用钳形电力计或电力质量分析仪检测三相电压、电流,以获取最准确的功率数据。数据分析汇总时,空压机能效分析仪较传统的流量记录仪加电量分析仪的组合,在计算汇总、统计分析上更加具有优势,流量、压力、电量信号一并接入的,在测试现场能获得实时的能效比,对于小系统、单机台、多工况、测点少的测试对象,在短时间内即可给出测试结果,有利于现场排查能源绩效改进的机会。

不同于稳定工况的空压机型式试验,实际运行中由于用气量随着生产负荷的变化而增减,高精度的流量计对于测量范围的要求往往是稳定的流量区间,要求测试能先掌握典型的工况,即稳定的压力带、供气流量和机组启停次数。可以向现场作业人员获取设备的启停历史、操作习惯、作息制度,来判定典型工况出现的时段。更可靠的方法是采用两次测量的方法,即在正式检测前进行工况分类粗测,用普通气体流量计(非测试用),进行一个全天候的测试(粗测),分析剔除小流量的断续的易产生干扰的工况,筛选出典型工况的时段、压力、流量,作为制定正式检测计划的依据。本例中所实施的粗测已超过350 h,不仅为确定典型“流量”,还要考虑不同后处理设备的典型“组合”。上文中提及用关停吸干机来减少后处理耗气量正是检测需要验证的。实际测试中,选择了8 个典型工况(详见表2)。通过现场测试数据对比,冷干机启停对能耗影响为6%,吸干机启停对能耗的影响为35%。

另外,需要注意由于现场往往不具备单机测试的必要条件,单耗对标应该采用GB 19153-2009中的能效等级来参考评定;设备铭牌标注的是“额定功率”,即输出功率。而评定应该采用输入功率,即相应考虑电机效率和服务系数。

表2 系统各工况下电耗、产气量等数据

4 能源绩效参数设定

空压机日常不可能长期挂载精密的能效检测设备,是否就无法直观地获得能效数据?能源绩效参数和相关变量的设定是转化检测结果的重要输出,有利于形成节能运行的长效机制。

本文讨论的能源绩效参数与空压机(系统)的能耗水平有直接关系。如:空压机设定压力带、后处理系统压力降,在典型工况下,压力带和压力降应该是趋于稳定的,通过设置参考值可持续对比,一旦出现压力带上升或压力降增加的情况,应对系统后处理耗气量和压力损失做出评估,注意观察定时排水装置、过滤装置的有效性。

而相关变量与空压机(系统)的能耗水平有间接关系,比如空压机的油温,冷却系统的水温,这些变量大多受到环境散热条件的影响,处于有规律的变化之中,通过设置参考值持续比对分析,出现异常的持续升温情况,应对系统的散热系统进行有效性评估,对油质、水质进行检查。

5 结语

压缩空气系统能效检测是必要的评估手段,实施中应该选择适用于现场条件的方法和评估标准,注意测点布置、仪表选用,粗测必须以确定典型工况在实际变工况系统中。检测可以用于系统能效评估,也可用于指导现场操作,寻找能源绩效改进机会。本文提及能源管理实施方案在实测中得到验证,冷干机启停对能耗影响为6%,吸干机启停对能耗的影响为35%。能源绩效参数应该选择与系统运行强相关的参数,较相关变量,能源绩效参数应该被优先考虑,对于空压机(系统),设定压力带和后处理压力降是较好的选择。