三相同芯超导电缆系统电气性能研究

2020-11-20张喜泽宗曦华黄逸佳

张喜泽 宗曦华 黄逸佳

1.上海国际超导科技有限公司(南方电网电力超导联合实验室)

2.上海电缆研究所有限公司

0 引言

高温超导技术作为具有战略意义的前沿引领技术,随着城市化和工业化的飞速发展,在电力、能源、交通、医疗、国防等多个领域展现出广泛的应用前景。尤其在电力领域,高温超导输电技术具有体积小、载流量大、损耗低、系统可靠性高、节能环保等优点[1,2],被誉为21 世纪电力行业的一场革命,是21世纪最具潜力的电工技术。

上海电网是华东地区乃至全国负荷密度最高的负荷中心,上海市高压输电装置用隧道已经相当拥挤,若要进一步扩容,则需要进行挖掘新的电缆用隧道和架设新的输电系统,不仅造价成本高昂,而且需占用大量空间。高温超导输电技术为上述问题的改善提供了绝佳的解决方案[3]。从目前的技术而言,一根超导电缆可替代相同电压等级的4-6根传统电缆,且其体积较传统电缆小,其敷设可用电缆沟、排管等方式代替成本高昂的隧道敷设,总造价可大幅降低[4]。此外,电缆电压等级可降低1~2 个等级,安装成本也随之降低。高温超导电缆在输电时基本没有电磁辐射,对环境友好,无污染,可缓解人们对变电站、变压器、输变电线路等电力基础设施的抵触心理,降低工程时间成本和实施难度。

1 高温超导电缆研究现状

在全球范围内,较长距离高温超导电缆的研究开发方兴未艾,高温超导电缆的实用化、商用化进程正在加速,已有多组长距离高温超导电缆并网运行,主要集中在美国、日本、韩国、德国。目前已投运的最长高温超导电缆位于德国(10 kV)[5]以及韩国(23 kV)[6],长度均为1 km。随着全球越来越关注高温超导输电技术的发展,包括美国、韩国、日本、德国、荷兰、丹麦等国家正在计划开展超导电缆大规模商业化应用[7-22]。

相较于国外,国内超导电缆的研究与国际上同步发展。2004 年,中国科学院电工研究所与甘肃长通电缆公司等合作研制成功75 m 长、10.5 kV/1.5 kA 室温绝缘高温超导电缆,先后安装在甘肃长通电缆公司和白银超导变电站。2004 年,北京云电英纳超导电缆公司研制成三相交流、33.5 m 长、35 kV/2 kA 的室温绝缘高温超导电缆,并在昆明普吉变电站投入运行[1]。2013年,上海电缆研究所有限公司牵头建成的国内首套50 m,35 kV低温绝缘高温超导电缆在宝山钢铁股份有限公司挂网运行[23,24]。

2 国产化公里级超导电缆示范工程项目概况

为进一步验证超导电缆系统的可靠性和稳定性,上海市立项“国产化公里级超导电缆示范工程”项目(以下简称公里级项目)。项目用超导电缆系统的规格见表1。结构采用三相同芯结构,总长度约为1.2 km,额定电压35 kV,额定电流2.2 kA,采用国产化二代高温超导材料及成缆技术,敷设方式采用排管敷设,两套中间接头,两套户外终端。

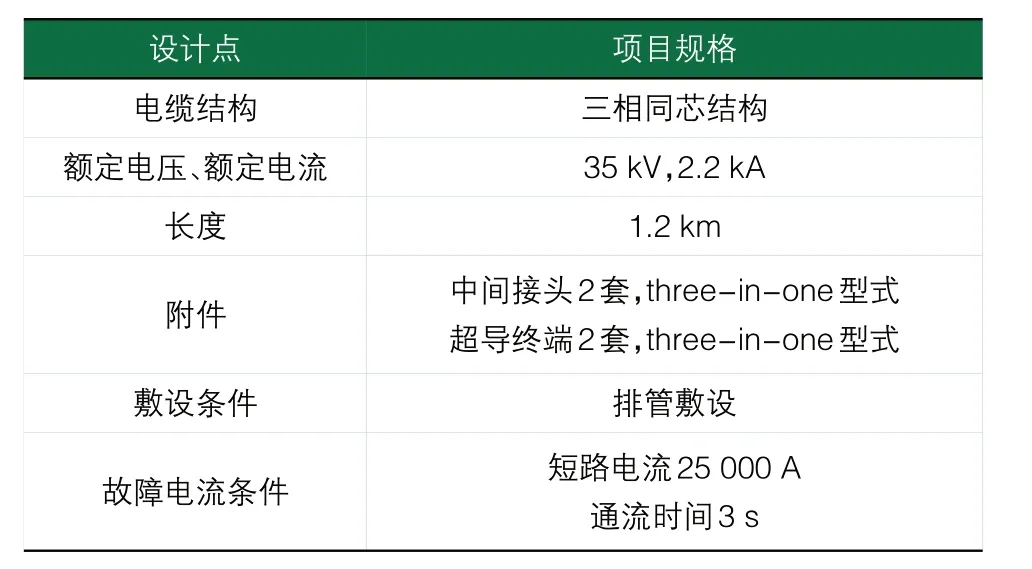

表1 国产化公里级超导电缆示范工程项目规格

3 项目用超导电缆结构设计及30 m样缆制造

参照表1,在超导电缆结构设计中主要考虑以下因素:

1)发生短路故障时,需保证内部支撑物有足够的通流截面,同时具有一定的机械强度。

2)超导导体层及屏蔽层的带材用量,需满足工程用电容量,并保留一定裕度;

3)电绝缘层需满足标准要求,具有一定的抗冲击能力,并保留一定裕度;

4)真空绝热管既要保证电缆正常运行时液氮的通流面积,又要保证真空度能够维持较长时间,且后期便于维护。

基于以上考虑因素,初步确定了超导电缆的结构设计方案,见表2。

表2 项目用超导电缆初步结构设计方案

根据方案,成功完成了30 m 三相同芯超导电缆的试制,其结构见图1。

图1 30 m高温超导电缆样缆结构图

4 三相同芯超导电缆系统电气性能研究

4.1 型式试验30 m超导电缆系统样机安装

为验证超导电缆、中间接头及终端的设计是否满足要求,将30 m超导电缆样缆(分为两段)、中间接头以及终端组装为一套超导电缆系统样机,实物图见图2。

图2 型式试验30 m超导电缆系统样机

4.2 型式试验

根据用户需求,对组装完成的30 m 超导电缆系统样机进行型式试验,旨在为工程现场的安装及通电提供可靠的数据。型式试验-电气试验项目见表3。

4.2.1 试验前期准备

在超导电缆系统装配完毕后需将温度降至其正常运行的温度范围内,即67~77 K之间。系统冷却过程分为氮气置换、冷气吹洗、液氮注入、液氮循环制冷4个步骤。

1)氮气置换

将干燥的热氮气通至超导电缆系统中,然后对系统进行抽空。当系统真空度下降值帕级别时,再通入干燥的热氮气,随后再进行抽空操作,循环多次。

2)冷气吹洗

待氮气置换完成后,即可用冷氮气对系统进行逐步降温。

3)液氮注入:当系统温度降至130 K以下,即可注入液氮,使系统温度降至77 K。

表3 型式试验-电气性能试验项目

4)液氮循环制冷:将系统液位加至指定液位,开启制冷机和液氮泵,使系统中的液氮开始循环。与此同时,对系统内容器进行加压,当系统的温度和压力达到试验所需的温度范围(68~77 K)和压力范围(0.5~0.6 MPa)时,即可进行试验。

4.2.2 电压负荷循环试验

电压负荷循环试验是验证电缆、终端及接头的必备实验,主要验证系统的带载运行能力及绝缘的耐电压能力。试验中,对整个超导电缆系统样机施加42 kV电压及2.2 kA电流8 h,停止16 h,以此24 h为一个循环。循环共进行20次,即持续20 d。

试验结果表明,电压负荷循环试验过程中系统无异常,证明超导电缆、终端及接头的设计满足容量及耐电压的要求。

4.2.3 局部放电试验

为验证生产中是否造成缺陷,对超导电缆A、B、C 三相及中间接头进行局部放电试验。按照试验标准,需在36.33 kV 的电压下,灵敏度等于或优于5 pC下,无可检测到的放电。

试验结果表明,在36.33 kV 下,A、B、C 三相及中间接头在灵敏度为3.8 pC 的情况下,无可检测到的放电,见图3 所示。由此表明,各相超导电缆及中间接头的绝缘设计满足要求,生产过程中未造成缺陷。

4.2.4 介质损耗试验

为判断超导电缆绝缘的性能,对超导电缆的A、B、C 三相进行介质损耗试验。通过测量每相电缆的损耗角tan δ,计算得到每相电缆的介质损耗。采用西林电桥法进行测试。

结果表明,在21 kV的电压下,A、B、C三相的损耗角tan δ分别为1.8×10-3、1.4×10-3、1.1×10-3。

4.2.5 雷电冲击电压试验及工频电压试验

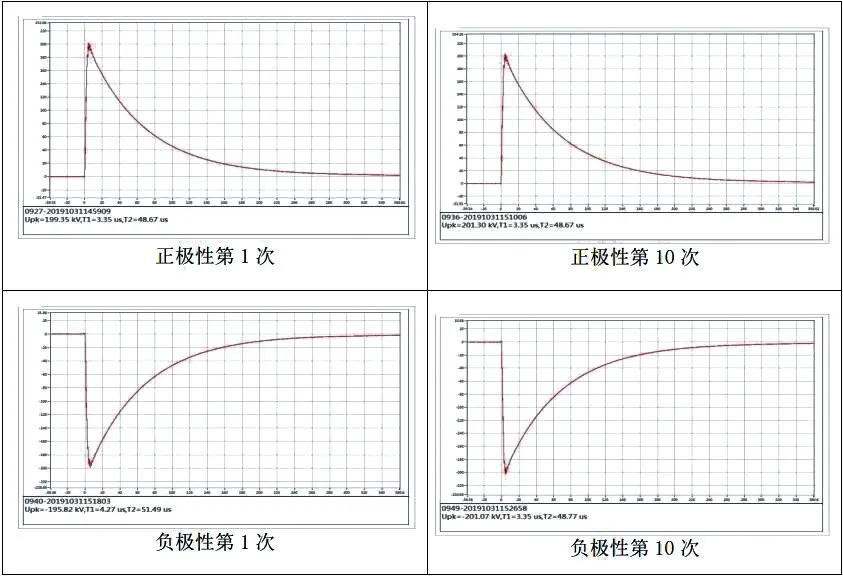

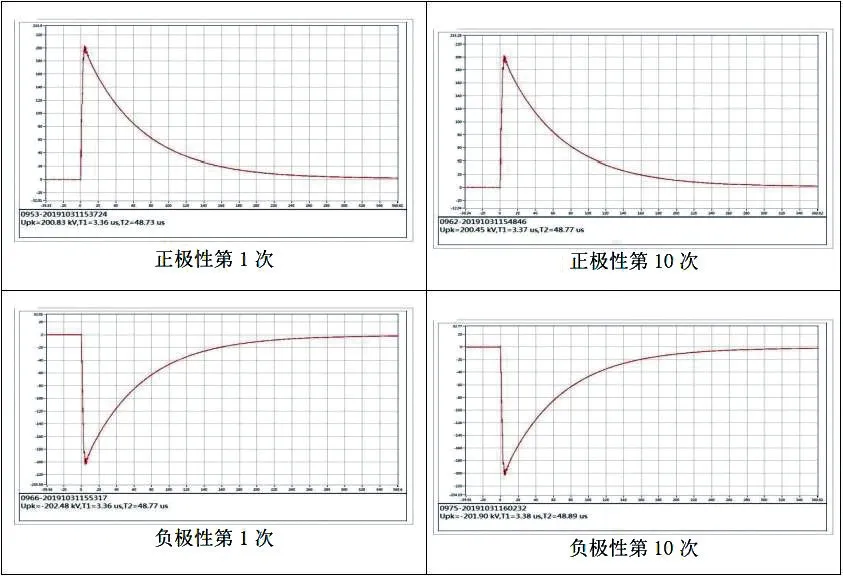

为验证超导电缆、中间接头及终端的绝缘抗冲击性能,对超导电缆系统样机进行了雷电冲击电压试验。按照标准,雷电冲击电压为±200 kV,冲击电压根据GB/T 3048.13-2007的步骤施加。

试验波形见图4 所示。由图4 可知,A、B、C 三相超导电缆及中间接头和终端在经过正负10 次电压冲击后,冲击电压波形无变化,各相均未发生击穿。这表明超导电缆系统的绝缘设计满足抗冲击的要求。

图3 局部放电试验结果图

图4-1 A相超导电缆雷电冲击电压试验结果图

图4-2 B相超导电缆雷电冲击电压试验结果图

图4-3 C相超导电缆雷电冲击电压试验结果图

为验证超导电缆、中间接头和终端的绝缘层在经过雷电冲击电压后,性能是否退化,对超导电缆系统样机进行雷电冲击电压后的工频耐压实验,对系统施加电压至52 kV,并保持30 min。

试验结果表明,超导电缆、中间接头和终端均未发生击穿。证明超导电缆系统的绝缘层在经过雷电冲击电压后性能未退化,设计满足要求。

5 总结

根据多年的超导电缆全寿命周期研究成果及工程经验,结合公里级项目的特点及要求,完成了三相同芯超导电缆、中间接头以及终端的设计及制造。对30 m超导电缆系统样机的电气性能进行研究,结果表明,三相同芯超导电缆、中间接头及终端的设计满足标准及用户的要求,具备批量投产及入网的条件。