基于工业机器人的智能螺栓拧紧系统设计

2020-11-19张建建

张建建

摘要:某新能源汽车零部件制造企业为了扩大生产规模,新建一条汽车副车架生产线,其中螺栓拧紧采用自动化拧紧技术,本文针对实际生产中位置分布不规则的螺栓拧紧的工作研制了一款基于柔性机器人的螺栓拧紧系统,本系统首先从系统总体方案入手对机器人的选型、拧紧机的选型等方面作了论述,接着对硬件结构做出了布局及规划,最后将数据存储及HMI画面进行细致分析。该螺栓拧紧系统改变了传统刚性螺栓拧紧模式,减少人为因素造成的失误,提升了产品质量和工作效率,提升了汽车零部件市场竞争力,是汽车生产中螺栓拧紧不可缺少的设备。

关键词:PLC;机器人;螺栓拧紧;集成

1、产品工艺分析

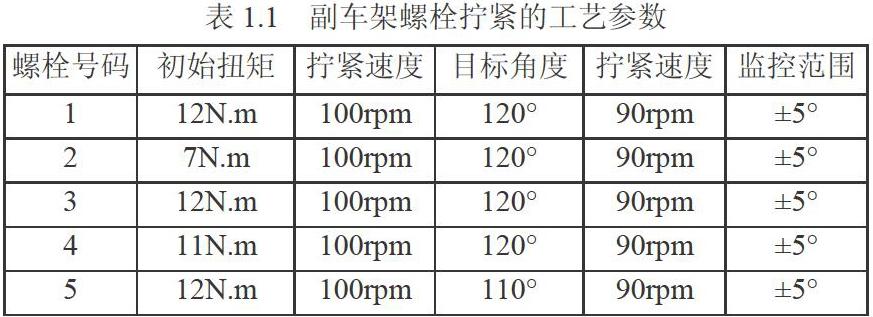

在某汽车零部件装配线的副车架装配工位,副车架与前轮罩通过螺纹连接,在整车装配之前要求先对螺纹连接部分进行整车部位连接预连接,防止在后加工出现整体变形,此副车架需要有 5个螺栓进行装配。工件组装过程中螺栓的拧紧没有次序,操作人员使用电动拧紧工具按照顺序对位置分布不规则的螺栓依次拧紧装配,为了保证螺栓拧紧的稳定性,拧紧控制采用初始扭矩和目标扭矩、目标角度,二次拧紧的扭矩控制法进行螺栓的拧紧。副车架的拧紧工艺参数如表 1.1 所示。

2、系统整体方案设计

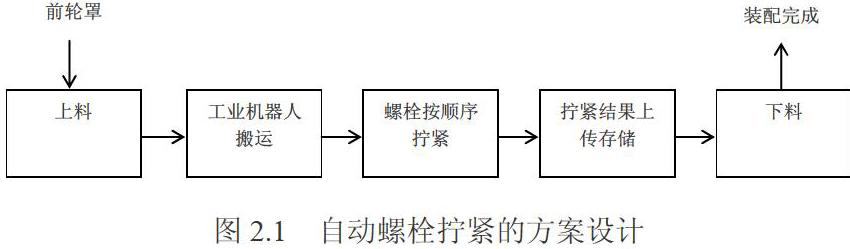

副车架在前一个工序进行螺栓预装配上料,进入副车架装配工位后,首先人工进行机型的确认,然后根据机型确认采取的拧紧工艺参数,接着使用电动拧紧工具1-5个螺栓按照顺序进行手动拧紧,每次拧紧都需要确认拧紧结果,拧紧完成后,手动操作进行下料,其工艺流程如图 2.1 所示。

3、轨迹规划的程序设计

通过操作工业机器人的示教器,调整工业机器人、扭矩扳手、输送链之间的空间位置,使它们与工业机器人相对位置正确。制定ABB机器人程序控制流程图,ABB机器人启动后首先执行初始化程序,复位PLC交互的逻辑信号,然后回到原点位置等待。当接收到副车架即工件到位,扳手和换手位就绪信号后,执行螺栓拧紧程序,当螺栓拧紧失败后,ABB机器人运行到待机位置执行拧紧螺栓NG程序,然后,重新执行螺栓拧紧程序,螺栓拧紧完成,运行程序结束,机器人回原点等待。

ABB工业机器人提供了软件Robot Studio和Flex Pendant兩种方式,可以完成机器人程序的编写。一般而言,利用Robot Studio软件编写ABB机器人程序显得更为方便和高效。

4、PLC 与工业机器人的集成

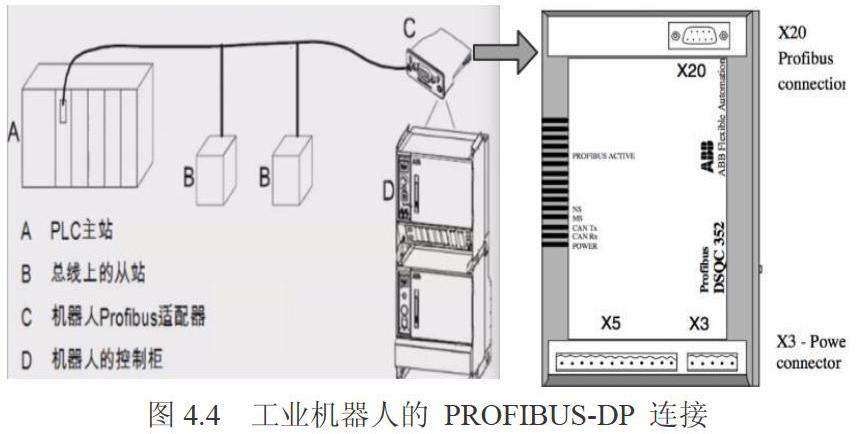

ABB IRC5 控制器配备标准接口的 DSQC352 通讯模块,与 PLC 实现 PROFIBUS-DP的数据交互。IRC5 控制器作为 PLC 的 DP 从站,PLC 作为 DP 主站,实现主从控制。工业机器人与 PLC 的连接示意如图 4.4 所示。

工业机器人、RFID 识别、拧紧工具与 PLC 通过现场总线实现了系统的集成,如 4.5 图所示。

结束语:

目前设计的螺钉拧紧工作站已经投入使用,与传统手动螺钉拧紧方式相比,操作简单,大幅度提高了生产效率和产品质量,降低了劳动强度取得了良好的经济效益。本论文以用于位置分布不规则的螺栓拧紧的工业机器人为研究对象,以解决现场存在的实际问题为目标,在理论分析和工程应用结合的基础上,研制了一种基于 PLC 的柔性机器人螺栓拧紧系统。

参考文献:

【1】王莹,浅谈工业机器人在现代生产中的应用【J】.中国新技术新产品,2015,9:19;

【2】杨明松,基于PLC控制的气动伺服拧紧系统的研究【D】.宜昌:三峡大学2012;