车用涡轮增压器瞬态响应性测试方法

2020-11-19马朝臣王恒军

马朝臣,王恒军

(北京理工大学 叶轮机械与增压技术研究所,北京 100081)

涡轮增压器作为有效提高内燃机动力性、经济性及减少污染排放的技术手段而广泛运用于内燃机上。与自然吸气的内燃机相比,涡轮增压技术可提高汽油机效率近20%、提高柴油机效率近40%[1]。研究表明实际道路上汽车有40%~75%的时间处于启动、加速、减速及其过渡等瞬态过程,而汽车的大部分有害物和燃油消耗的40%~80%来自于内燃机的瞬态工况[2]。日益严格的排放法规促使科研工作者更加关注内燃机的瞬态工况,包括涡轮增压器迟滞效应对内燃机瞬态工况的影响[3-7]。

Karl Zinner由转子的惯性矩、转子角速度、供转子加速用的瞬时剩余力矩的关系出发,提出衡量涡轮增压器瞬态响应性能的加速性参数B[8]。

B值越小,表明涡轮增压器的瞬态响应性能越好。然而,计算或测量加速性参数B过程中,不可避免地需要引入涡轮增压器的瞬态效率以计算瞬时剩余力矩,而目前还没有能够有效计算增压器瞬态效率的方法,这给加速性参数B的应用带来了障碍。

为了克服测量瞬态加速性效率参数所带来的困难,本文通过分析内燃机瞬态响应与涡轮增压器迟滞之间的关系,提出一种数学模型及测试方法,用以评价增压器的瞬态响应能力。

1 内燃机瞬态响应性分析

内燃机的迟滞效应更多地体现在内燃机由低功率工况向高功率工况过渡的过程中。在过渡过程中,为了提高功率,内燃机通过喷油器快速增加进入燃烧室的燃油,内燃机排气温度快速增加,导致涡轮入口能量的快速增加,推动增压器由低转速工况向高转速工况过渡, 但是由于增压器转子转动惯量、效率等因素限制,压气机无法快速增加内燃机所需的进气量。致使增压器提供压缩空气的速度制约了内燃机供油量的增加,最终导致内燃机的迟滞效应。

研究表明影响增压器瞬态响应能力的参数主要有转子转动惯量、涡轮增压器的效率及涡轮入口能量等[8-9]。

1.1 转子转动惯量对增压器瞬态响应性能的影响

涡轮增压器转子的转动惯量是增压器响应时间的重要因素,不同大小的转动惯量将会给增压器的瞬态响应性能带来较大的影响,涡轮与压气机的功率平衡方程可表示为:

PT-PC=J0ωα

(1)

式中:PT为涡轮的有效输出功率;PC为压气机的消耗功率;J0为增压器转子的转动惯量;ω为转子角速度;α为转子角加速度。

由式(1)可知,对于给定的涡轮有效功率、压气机消耗功率和转子初始转速,转子转动惯量增大,角加速度α随之减小,且角加速度α与J0成反比关系。而只有转子转速的快速增加才能使压气机出口压力快速提高,进而为内燃机提供更多的进气冲量。因而,转子转动惯量越大,加速的时间越长,压气机提供的空气质量流量增速越缓慢。

1.2 涡轮增压器效率对增压器瞬态响应性能的影响

式(1)中涡轮轴的有效功率PT可表示为:

(2)

式中:HT为涡轮入口滞止焓;kJ/s;ηT为涡轮有效效率(有效效率为绝热效率与机械效率之积);πT为涡轮膨胀比;κT为涡轮入口流体绝热指数。

式(1)中压气机的消耗功PC可表示为:

(3)

式中:PTC为压气机绝热压缩功率,kJ/s;ηC为压气机效率。

将式(2)、(3)代入式(1),可得增压器效率与转子角加速度的关系,即:

(4)

由此可知,对于给定的涡轮入口滞止焓、压气机绝热压缩功、转速和转子转动惯量,随着涡轮有效效率ηT和压气机绝热效率ηC的增加,相同时间内,压气机端所提供的空气质量流量也会更多。

1.3 涡轮增压器加速性的测试方法和评价指标

为独立于内燃机进行涡轮增压器的瞬态响应性试验,本文提出了涡轮增压器加速性试验方法和评价指标。

涡轮增压器对内燃机加速性影响的实质是供气量增加速率的影响。由上文分析可知,增压器转动惯量、涡轮增压器效率和供给涡轮的总能量都会影响增压器的加速过程,进而影响压气机供气量的增加。在加速过程中,初始的有限供油量的增加会使输入涡轮进口焓有所增加,所带来的效果是压气机供气量的增加,而压气机供气量增加的速率是影响内燃机加速性的根本原因。

1.3.1 试验方法

在涡轮增压器试验台上,使增压器在较低转速的工况a达到稳定运转状态后,在涡轮入口快速增加气体能量,使涡轮增压器加速运行到较高转速的工况b,同时测量加速运行时间段内,涡轮和压气机进出口气体参数和转子转速的瞬时值,然后对所测得的工况a~b的瞬时参数值进行处理,从而得到涡轮增压器的瞬态响应性评价指标。

1.3.2 评价指标

基于上述的试验方法和测量数据,本文提出了涡轮增压器加速性评价指标Dx:

(5)

式中:mC为流过压气机的出口气体质量流量的瞬时值;mCa为ta时刻压气机出口的气体质量流量;mT为涡轮进口的气体质量流量瞬时值;mTa为ta时刻涡轮进口的气体质量流量;hT为涡轮进口气体比焓的瞬时值;hTa为在ta时刻涡轮入口气体比焓,其中,hT=CpTT,Cp为涡轮进口气体定压比热容;TT为涡轮入口气体总温;TTa为ta时刻涡轮入口总温;tb-ta为转子加速时间。

相较于加速性参数B,Dx计算不依赖瞬态效率参数,Dx的物理意义为:单位时间内,涡轮端所提供的单位能量增量得到的压气机出口端气体的增加量,单位为g/(kJ·s)。

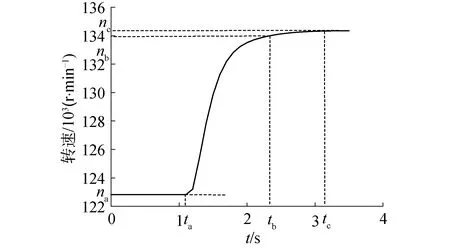

工程应用中,当增压器转子由低转速向高转速加速时,增压器转子终了转速会稳定在某一较小转速范围内波动,为了减少转速波动带来的影响,定义加速区间为tb~ta,如图1所示。

图1 加速区间的定义Fig.1 Definition of acceleration interval

图1中:na为加速前转子稳定转速;ta为加速起始时刻;nc为转子加速后稳定转速;tc为转子转速初步稳定在nc的时刻;nb为0.99(nc-na)+na,tb为转子转速达到nb的时刻。

2 涡轮增压器瞬态响应性测试过程仿真

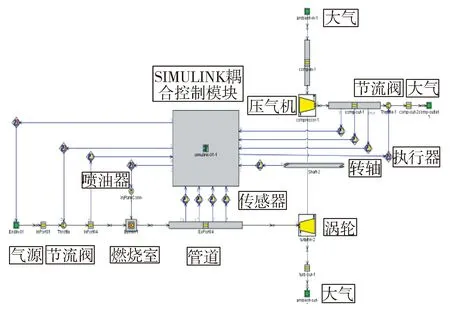

本文借助GT-POWER软件建立增压器台架的一维计算模型,并与SIMILINK控制模块进行耦合仿真,SIMULINK的输入信号通过执行器控制GT-POWER的仿真参数,GT-POWER仿真参数通过传感器模块输出。涡轮增压器由涡轮与压气机组成,涡轮与压气机通过转轴连接,涡轮入口与燃烧室通过管道连接,喷油器将燃油直接喷入燃烧室中,通过燃烧室入口前节流阀开度来控制进入燃烧室的空气流量,通过调节喷油器的喷油量控制涡轮入口温度,配合利用压气机出口节流阀开度控制压气机压比,可实现对涡轮入口流量和温度、压气机压比、转子转速(即增压器运转工况)的控制,模型如图2所示。

图2 GT-POWER涡轮增压器耦合仿真模型Fig.2 Model of turbocharger coupled with controls in GT-POWER

2.1 仿真模型校核

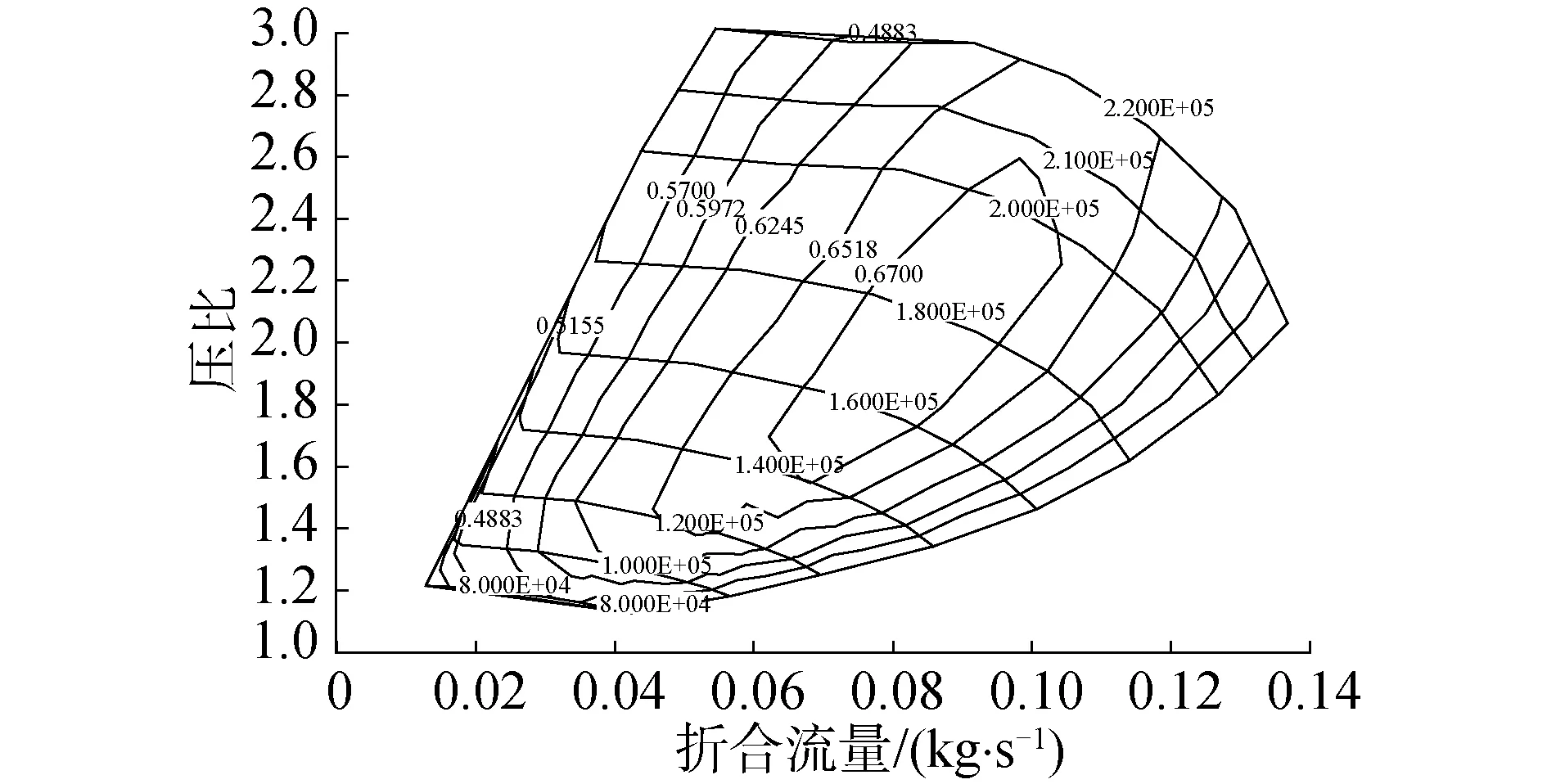

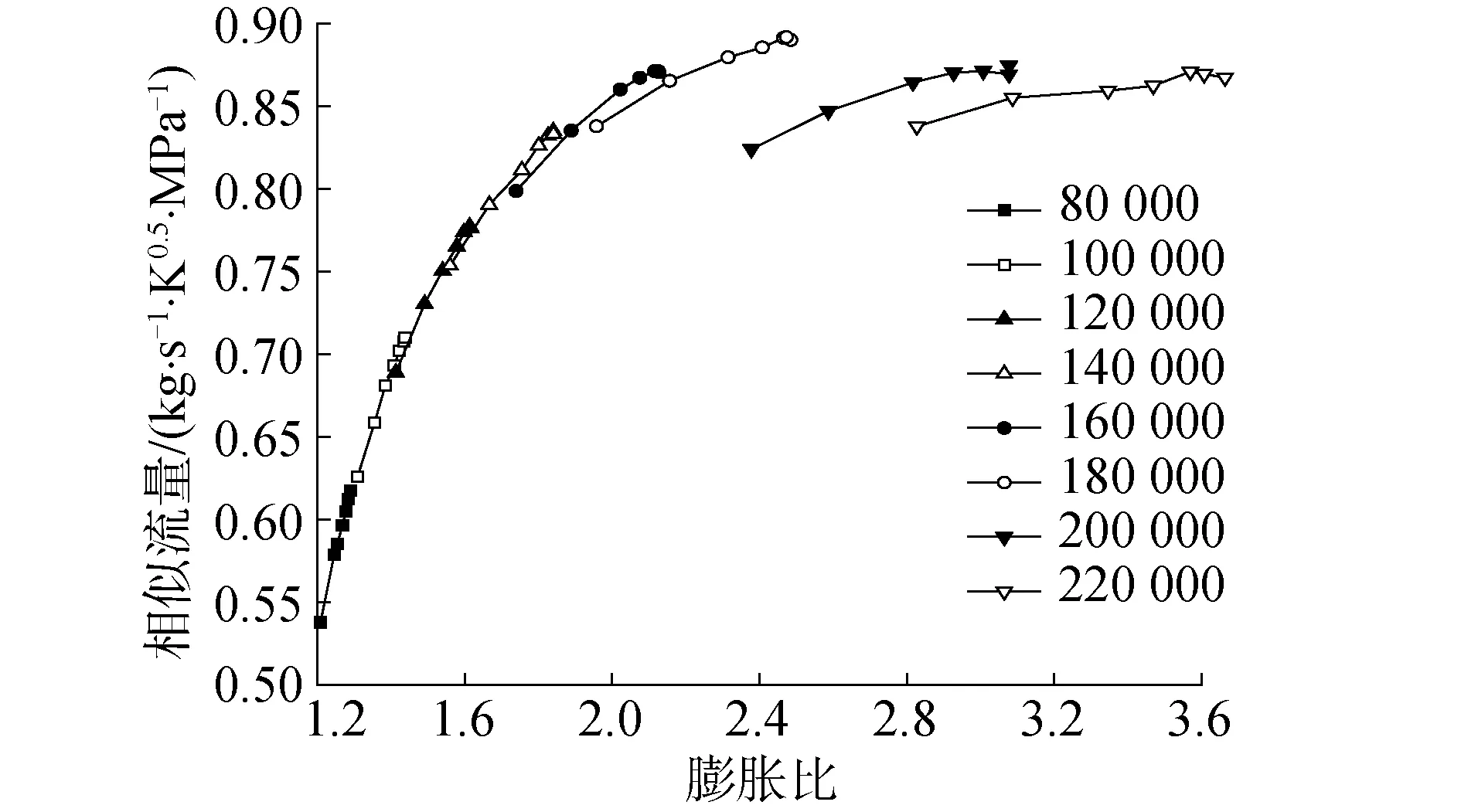

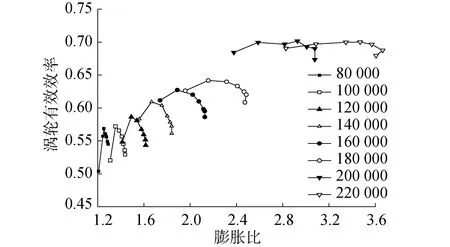

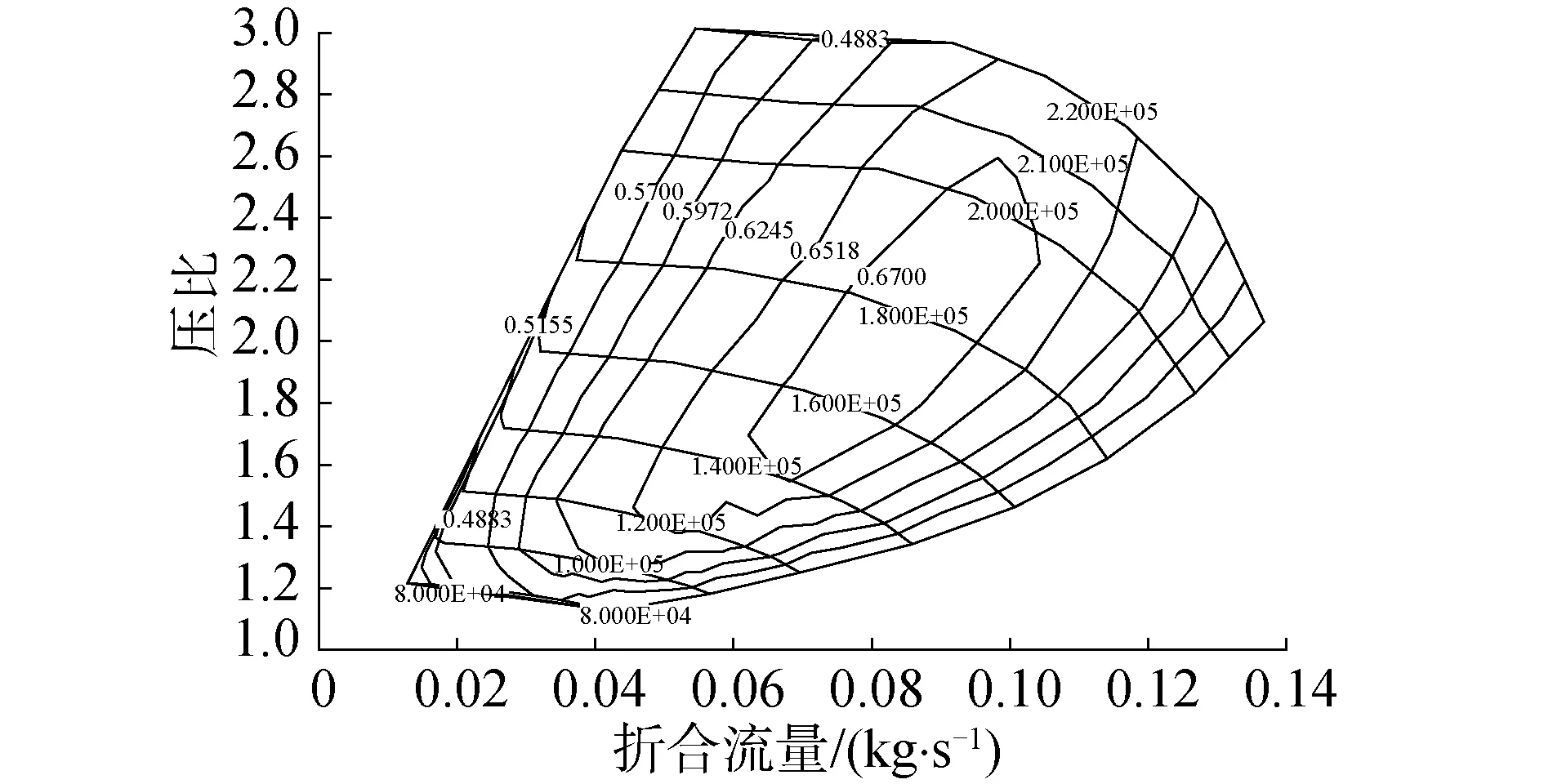

模型中管道长度、直径、传热系数等参数根据真实管道材料设置,进气压力调节阀与燃烧室之间的管道长度设置为30 m,直径设为100 mm,管道导热系数设置为15 W/(m2·K),所使用的增压器型号为JP40A,转子转动惯量J0=7.028 2×10-6kg·m2,压气机流量特性如图3所示,涡轮流量特性和效率特性分别如图4和图5所示。

图3 压气机流量特性Fig.3 Compressor mass flowrate map

图4 涡轮流量特性Fig.4 Turbine mass flowrate map

图5 涡轮有效效率特性Fig.5 Turbine effective efficiency map

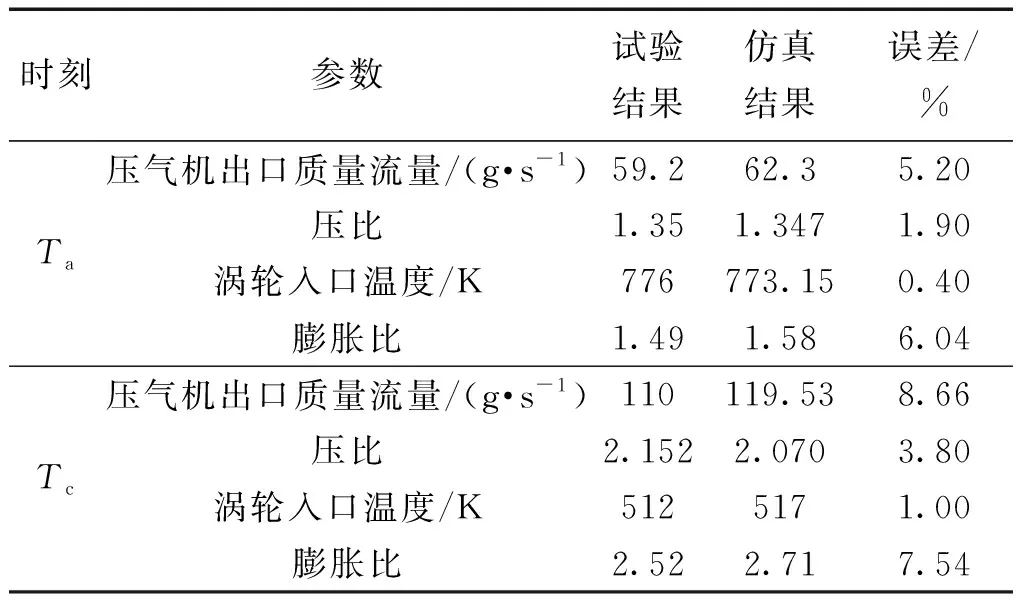

为了验证模型可用于涡轮增压器的瞬态仿真试验,在涡轮增压器试验台架上进行了试验校核,并将仿真与试验结果对比。试验方法:通过调节燃烧室前管道的阀门开度、喷油量及压气机出口阀门开度,使增压器转子转速稳定在120 000 r/min,流量稳定在0.065 1 kg/s(压比为1.35),涡轮入口温度稳定在500 ℃,保持压气机出口节流阀的阀门开度不变、喷油量不变,快速增大调节燃烧室入口前阀门开度从而增大进气量,使得涡轮转子转速快速提高并稳定在200 000 r/min。

由表1及图6仿真与试验结果的对比可知,模型在过渡过程中仿真数据与试验数据的初始、终了状态参数最大误差为8.6%,试验加速时间为15.6 s,仿真加速时间为13 s,误差为16.8%。此外,分别对起点流量为0.057 8、0.065 1、0.071 5、0.075 6 kg/s(压比分别为1.45、1.40、1.30、1.25)、转速为120 000 r/min,终点为200 000 r/min的加速过程进行仿真验证,结果表明除加速时间误差接近20%外,其余仿真结果误差均小于10%。这主要是由于管道充排效应的影响,导致燃烧室与进气压力调节阀之间的管道容积对转子加速过程(如加速时间)有较大的影响,而仿真所使用的管道模型为一维模型,综合导致了计算仿真与试验结果有一定差距。然而,本文主要目的在于验证涡轮增压器瞬态响应性的测试方法的可行性、实用性,在同一标准下实现对涡轮增压器加速性比较,因此认为仿真模型满足仿真需求。

表1 工况5仿真与试验结果Table 1 Simulation and experiments results of condition 5

图6 转子转速曲线Fig.6 Curves of rotational speed

2.2 涡轮增压器瞬态响应性测试过程仿真研究

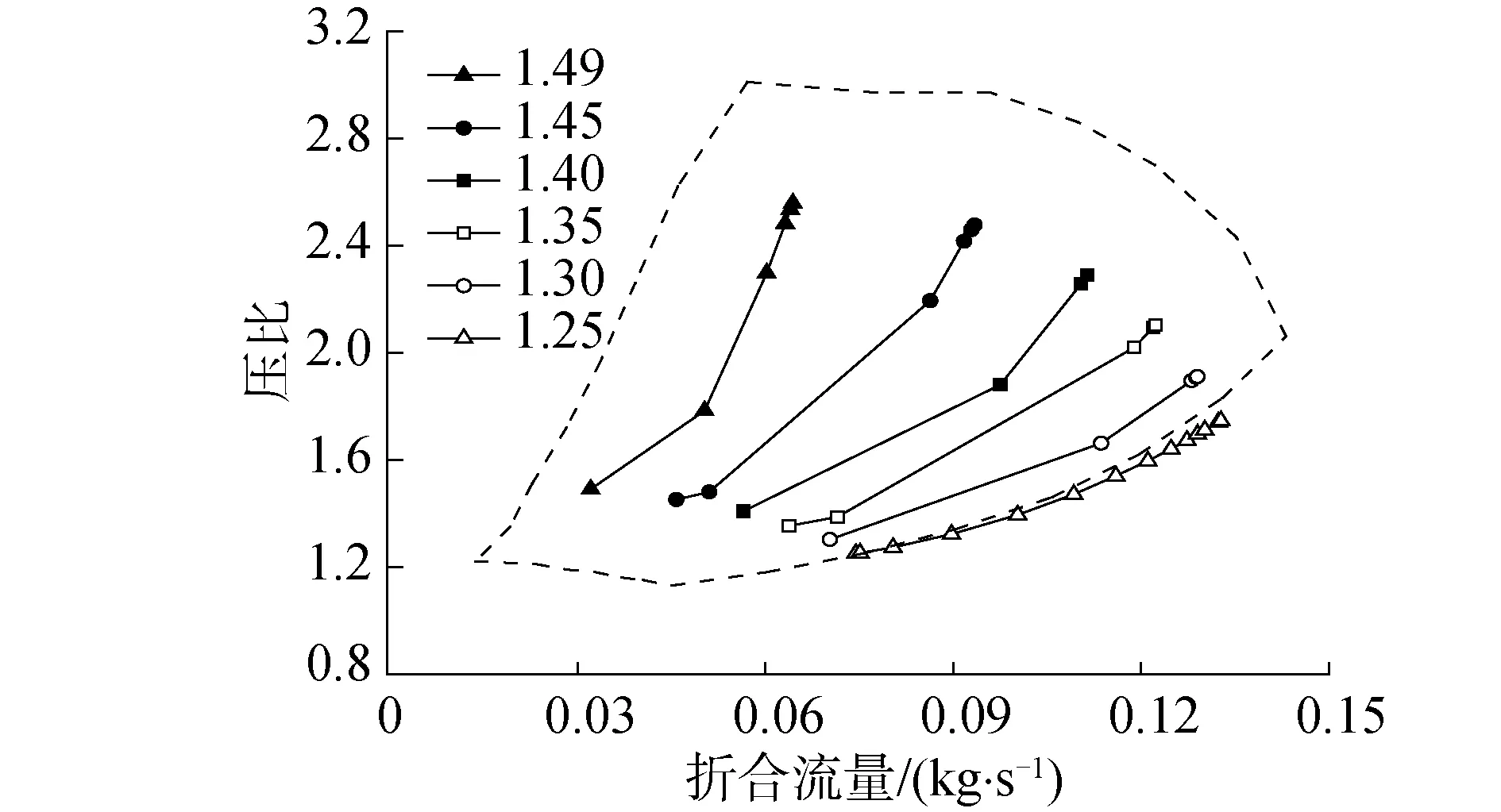

选择压气机质量流量分别为:0.037 6、0.048、0.057 8、0.065 1、0.071 5、0.075 6 kg/s(与之对应压比分别为:1.49、1.45、1.40、1.35、1.30、1.25),转速为120 000 r/min工况作为加速起始点,200 000 r/min为加速终了转速,并分别定义为工况1、工况2、…、工况6。仿真过程:调节燃烧室进气管道阀门开度、喷油量及压气机出口阀门开度,使得涡轮转子转速稳定在120 000 r/min,压比稳定在目标压比,涡轮入口温度稳定在773.15 K;保持压气机放气阀开度不变;同时快速增大喷油量与燃烧室前管道阀门开度,使得涡轮转子转速稳定在200 000 r/min,涡轮入口温度为773.15 K;

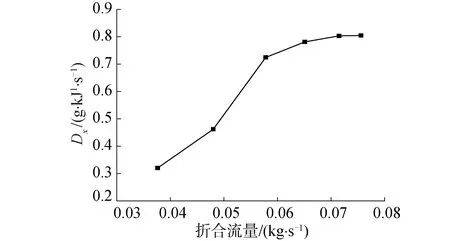

工况1~工况6的加速过程在压气机Map上轨迹如图7所示,Dx值如图8所示,仿真结果表明,在起始和终了转速相同时,起始工况的压气机流量越大,Dx值越大并逐渐趋于稳定。对于本算例,起始质量流量在0.071 5~0.075 6 kg/s时,Dx值相差在1%以内,具有较好的一致性。由于高速下,增压器较难稳定在给定涡轮流量、压比、转速的工况处,为了降低试验难度,同时试验误差在可接受范围内,起始点选择在同一转速下一致性较好的大流量点处。

图7 加速过程中压比变化曲线Fig.7 Pressure ratio change during acceleration process

图8 不同工况Dx值Fig.8 Value of Dx in different conditions

由于工况5起始点位于一致性较好的大流量点处,且不贴近压气机阻塞边界,因而选择工况5作为典型加速工况进行进一步仿真研究。由于燃烧室中燃油增加速率远大于燃烧室入口空气增加速率,因此,本文对燃油控制模型进行简化,并直接对喷油质量进行控制(如图9(g)所示)。在工况5加速过程中,涡轮增压器加速过程中的状态参数主要有:转子转速、压气机压比、压气机出口质量流量、涡轮膨胀比、涡轮入口质量流量和温度。

由图9可知,工况5加速时间tb-ta约为0.65 s,在加速过程中,由于喷油量及燃烧室入口压力变化的影响,涡轮入口温度需要较长时间趋于稳定值。而涡轮入口质量流量、总压可快速响应燃烧室前节流阀开度的变化,在0.2 s内均可快速增加到目标增量的97%。

图9 工况5的主要参数变化曲线Fig.9 Main parameters change curves of condition 5

此外,本文分别选择流量为0.071 5、0.075 6 kg/s (压比分别为1.30、1.25),初始转速120 000 r/min为加速起始点,终了转速分别为140 000、160 000、180 000、200 000、220 000 r/min,研究不同终了转速对Dx计算值的影响。仿真控制方法为:通过调节燃烧室进气管道阀门开度、喷油量及压气机出口阀门开度,使得涡轮转子转速稳定在120 000 r/min,压气机流量稳定在初始目标流量,涡轮入口前温度稳定在773.15 K后,保持压气机放气阀开度不变,同时增大喷油量及燃烧室前管道阀门开度,使得涡轮转子转速最终稳定在目标终了转速,且涡轮入口温度最终仍保持在773.15 K。

前述10个工况的结果如图10所示,结果表明相同条件下,终了转速的变化对Dx值影响较大,且随着终了转速提高,Dx值也随之快速增大;此外,当终了转速在140 000~200 000 r/min,Dx相差在1.9%以内,终了转速在220 000 r/min时,Dx相差约12%。因此,在试验过程中,应对加速试验的终了转速应做统一规定。

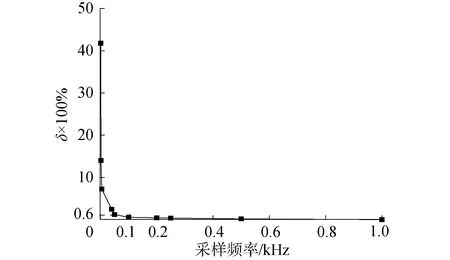

考虑到试验过程需要采集瞬态参数,本文以工况5为例,用传感器模块的输出频率来模拟实际台架传感器的采样频率,以研究传感器不同采样频率对于试验计算值Dx的影响。由图11所示的计算结果可知,当采样频率为1 000 Hz时的Dx计算值为基础值,记为Dx0,记误差δ=|Dx/Dx0-1|,随着采样频率的提高,Dx逐渐接近Dx0,δ值逐渐减小,并逐渐接近0。当传感器采样频率高于100 Hz时,δ<1%,因此,对涡轮、压气机的进出口流体进行温度、压力测量的传感器,其有效采样频率应高于100 Hz。

图10 不同终了转速的Dx值Fig.10 Dx of different ending speed conditions

图11 采样频率对误差值δ影响Fig.11 Influence of sampling frequency on δ values

3 结论

1) 本文所提出的涡轮增压器瞬态响应性试验方法和评价指标,可独立于内燃机,同时具有较好的可行性与适用性。

2)涡轮增压器台架加速性试验应选取压气机转速较低和流量较大的工况点作为起始点,加速终了点应选择在较高转速处并做统一规定。

3)针对JP40A型涡轮增压器,试验台架的有效数据采集频率应不低于100 Hz。