SWZ-110 固体成型机的设计

2020-11-19周建萍王家珂

周建萍,王家珂

(扬州工业职业技术学院,江苏 扬州 225127)

随着经济和人口的不断增长,传统能源利用方式已经难以满足全中国的现代化需求。因此,改变能源生产和开发利用生物质能等可再生的清洁能源资源就显得越加重要。生物质固体成型燃料就是在这种情况下产生的。生物质固体成型燃料是生物质(如农作物秸秆等)经专门设备加工、压缩、成型而成的固体燃料,具有储存、运输、使用方便,清洁环保,燃烧效率高,使用范围广等优点。

目前生物质固体成型机的研制已初具规模,但要真正实现产业化,还有一些技术障碍亟待解决。大部分机组可靠性能差,运行不平稳,部件易磨损,使用寿命太短,维修和更换不方便,而且生物质固体成型机的生产率还有待提高[1-6]。

1 生物质固体成型机的工作原理

通过对其他成型机资料的具体分析,并结合生物质固体成型机的工作情况,设计了其总体结构,见图1。本设计拟采用常温致密成型技术来加工生物质原料,这样可满足在原料产地加工的需要,这是因为经粉碎的生物质原料不方便加热。另外本设计采用液压驱动方式进行压缩,又由于生物质原料有体积大、密度小的特点,因此在原料进入压缩腔前要进行一次预压。为方便进料,精简机构预压系统采用螺旋压缩方式。因为一般生物质在常温下致密成型所需压强为160 MPa 左右,又因为成型块密度增加速度与成型压强增加速度之比越来越小,所以开始压缩时需要的压强极小却能压缩非常大的空间,故初步确定螺旋预压系统可提供的最大压强为2 MPa,这样足以满足预压的需要。

图1 生物质固体成型机的总体结构图

现确定要设计的固定式生物质固体成型机的工作过程如下: 经粉碎的生物质原料从进料口进入预压系统,预压系统中螺旋压缩器由带轮带动旋转将物料经预压腔压入成型腔。当物料在成型腔积累到一定量时,成型滑块由主液压缸驱动将进入的原料压入成型模进行压缩成型。当成型滑块移动到预定位置时,行程控制阀被触动,此时辅助液压缸启动上行将成型模向上提起,同时带动投出装置将成型模中的成型块投出。当辅助液压缸行进到上止点时,液压系统中压力不断升高。当压力达到一定时,系统中的控制阀被触发,主液压缸开始收回。当主液压缸收回到左端时,行程控制阀换向辅助液压缸下行。当辅助液压缸到下止点时,系统压力增加到可触发压力控制阀的程度,主液压缸开始伸出。有一点需要注意,在工进行程中,成型滑块通过预压腔与成型腔接口后,预压螺旋依然在旋转,成型腔中的原料密度继续增大,直到成型滑块回程通过接口,预压腔压力减小,当成型腔被填满后预压腔压力再次增加,直到工进行程再次开始,滑块通过接口进入下一循环。

为了不使机构过于庞大,初步确定预压腔与成型腔的直径均为100 mm。又由于秸秆的压缩比取平均值为8,且预压已经将原料密度压至了原来的2 倍,故取从滑块接触物料开始至压缩完毕时间内滑块的行程为500 mm,压缩完成后成型块存在于90 mm 的成型模内,等到成型模被提起后投出。但为了有更多的时间将预压后的物料充满成型腔,现让成型滑块在回程时多回一段距离,这段距离初步确定为100 mm。

2 液压系统的设计

2.1 液压系统的设计要求

静摩擦系数μs=0.2,动摩擦系数μd=0.2。因为成型机的压缩腔水平布置成型滑块由液压系统实现自动循环,因此要求循环流程为: 工进—换向—快退—换向。由文献[7]中的研究结果可知,秸秆成型块的压缩比在6.73~10.92 之间。又因为拟让螺旋预压系统将生物质原料压缩到密度增至原料密度的2 倍后将其送入压缩腔,故可确定成型滑块的部分一直参数,见表1。

表1 成型滑块的已知参数

表1 中的垂直运动方向受力主要来自于预压腔中原料对滑块及其上挡板的作用力,由于笔者已经初步确定了预压缸的压强P=2 MPa,预压缸半径R=0.05 m,且预压缸与成型腔之间成45°,故可知作用在成型滑块及其上挡板上的正压力即垂直于滑块运动方向受力,其计算公式为

2.2 液压系统原理图的拟定

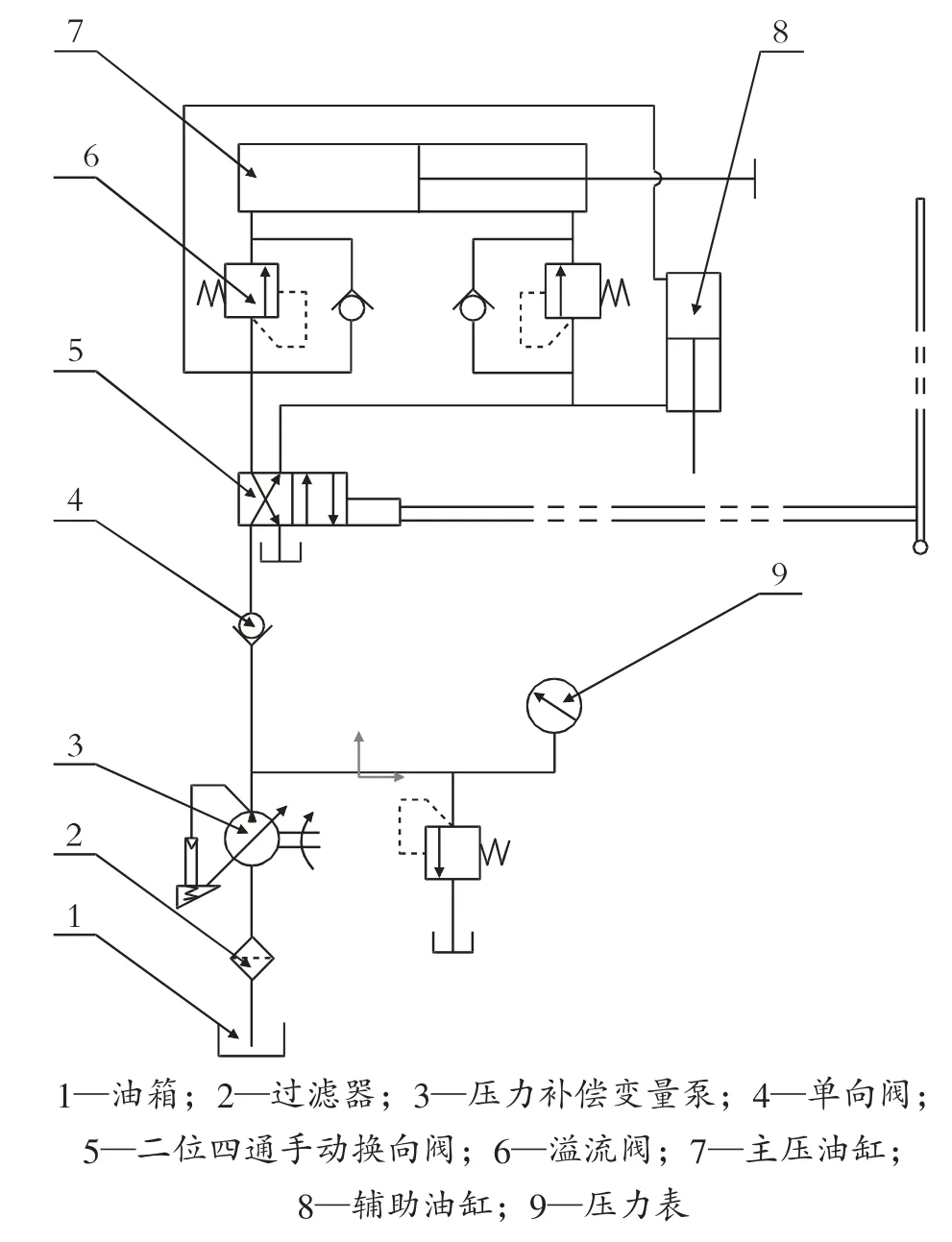

由于生物质固体成型机工作中需辅助液压缸将成型模提起,故需设计辅助液压缸,但因为辅助液压缸工作在主液压缸停止的时候,并且因为辅助液压缸的工作压力非常小,不影响主液压缸的设计计算结果,故可将其并入到本液压系统中,所以不影响主液压缸的工作,只是在主液压缸行至最大行程处需停顿一定时间,该时间初步确定为3 s。

考虑到生物质固体成型机工作需要较大功率,故采用溶剂调速方式,为满足速度变化有级化的设计目标,采用压力补偿变量液压泵供油,即在工进时流量较小、在快退时用全流量,本机采用行程控制,利用行程开关切换二位四通手动换向阀实现自动循环。根据上述讨论,拟定生物质固体成型机的液压系统原理图,见图2。

图2 生物质固体成型机的液压系统原理图

3 螺旋预压系统的设计和计算

螺旋预压系统起到了进料与预压作用。根据总体结构设计要求,螺旋工作压强P=2 MPa,工作腔半径R=0.05 m。初步确定预压螺旋长度为350 mm。

3.1 螺旋结构的设计

图3 为螺旋结构示意图。

图3 螺旋结构示意图

3.2 螺旋耐磨性的计算

轴向载荷的计算公式为

参考《机械设计手册》,得到螺旋轴直径的计算公式为

根据 《机械设计手册》,取ξ=0.1,φ=1.2,p0[ ]=5 MPa,计算可得d2=0.041 m,圆整取为标准值40 mm。

螺旋长取350 mm,则旋合圈数的计算公式为

式中: H 为螺距长度; P 为螺距。因为应取Z≤10~12,故取P=60 mm,则Z=5.63,取6,故最终的螺距长度H=ZP=360 mm。螺纹的工作高度h=0.5P=30 mm。螺旋工作压强的计算公式为

由于计算可得p=677 507 Pa<5 MPa,因此螺旋预压系统的设计是合理的。

综上所述,生物质固体成型机在总体结构设计上对传统成型机进行了改进,采用了活塞冲压成型技术,避免了生物质原料与成型部件连续的相对运动摩擦,解决了螺旋推进成型机螺旋杆头部磨损严重的问题,延长了部件使用寿命。并且采用了切削式高速湿法粉碎技术、旋转闪蒸式生物能气流烘干法和碾压中温成型技术,成功解决了生物质固体颗粒燃料成型难、效率低、能耗大等问题。在动力方面,采用了液压机构驱动,并且选用适当的材料来制作机架及其他部件,以确保成型机运行的稳定。