空气分离方法和工艺流程的选择

2020-11-18王涛平

王涛平

【摘要】随着社会的快速发展,对高纯氮、高纯氧的需求不断增加因此,空分技术得到了发展。因为氮和氧的纯度。因此,需要选择不同的空分方法和工艺流程。本文对空分方法和工艺流程的选择进行了探讨,供有关人员参考。

【关键词】空气分离;方法;工艺流程;选择

0引言

空分是根据空气组分的不同物理性质,采用psa、膜分离或低温分离等方法,将氧气、氮气与空气或氩气、氦气等稀有气体同时分离出来的过程。近年来,随着我国国民经济的快速发展,不同类型的空分设备被广泛应用于钢铁冶金、电子、化工、煤化工、航空航天和油气开发等行业。作为一名工程设计人员,有必要掌握空分装置不同技术和工艺的特点。在设计过程中,能够根据用户对产品的生产和质量要求,准确分析工况特点,为用户选择合理的空分技术和工艺。我们不仅要防止盲目追求新技术,还要确保所选工艺安全可靠、高效节能、节约投资、创造效益。

一、空分技术及流程介绍

常见的空分工艺有低温分离和非低温分离。非低温分离技术还包括变压吸附分离技术和

膜分离技术。

1变压吸附分离技术

1. 1 变压吸附分离技术的分离原理

变压吸附分离技术是压缩空气为原料,与孩子筛作为吸附剂,在一定的压力下,利用空气中的氧和氮分子在不同分子筛表面吸附量差异,氮(氧)在约定的时间内吸附相浓度、氧(氮)气相中的丰富,提供氧气,氮气分离;分子筛吸附剂减压后进行分析再生再利用。

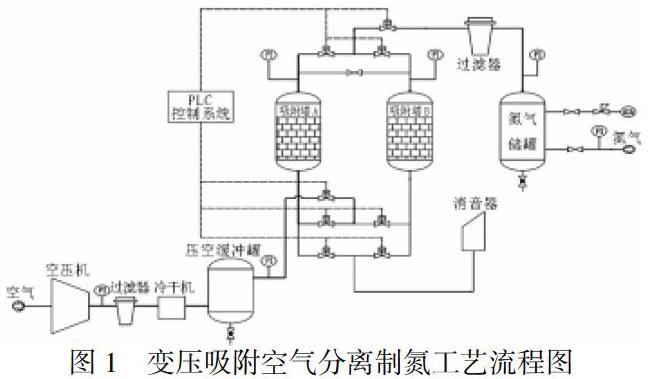

1.2 变压吸附分离流程

变压吸附分离工艺过程如图1所示。空气经空气压缩机压缩后,由净化系统除去有害杂质后进入吸附塔。在吸附塔中,填充不同种类的吸附剂,吸附氧(氮)分子,使未吸附的氮(氧)氣体富集,在吸附塔的顶部得到高纯度的产物气体。目前变压吸附多采用A、B双塔工艺。当一组进行吸附时,另一组进行降压解吸。双吸附塔按设定的时间顺序交替工作,实现连续供气。通过改变吸附剂和吸附压力[1],可以得到不同质量等级的氧、氮产品。

2 膜分离技术

2. 1 膜分离技术原理

膜分离技术的基础是气体的扩散的原理,使用不同的原料气的气体渗透膜材料具有不同驱动力之间的压力差气膜的两侧和渗透率的渗透侧大天然气富集材料,不渗透的一面不容易透气性气体浓缩分离,气体分离,实现。

2. 2 .空气膜分离过程

气膜分离工艺流程如图2所示。空气经空气压缩机压缩,经过滤干燥系统过滤干燥,去除油水。进入加热器加热至50℃左右,进入膜分离器(中空纤维膜组)。压差的作用下膜的两侧,快速渗透的“快速气”,如氧气、二氧化碳和水蒸气,流露出内心的纤维壁的高压低压外的一面,和积累的渗透膜,导致富氧释放。将穿透率相对较低的氮气截留在膜的保留侧,富集到产物氮气罐中,实现空气中氧和氮的分离。通过选择不同的透析膜[2],可以得到不同纯度的氧和氮产物。

3低温空分技术

3.1低温空分技术原理

低温空分技术是以空气为原料。空气经过压缩、冷却、净化、涡轮增压/膨胀、热交换、精馏后,首先液化成液态空气。然后利用液态气中不同组分的不同沸点通过蒸馏塔进行传热传质,分离出氧气、氮气、氩气等产品气体。

3.2 .低温分离工艺

低温空分工艺经过100多年的发展,经历了高压、低压、中压、总低压等多种不同工艺过程。随着现代空气分离技术和设备的发展,高压的过程,高压和低压和中压空气分离已经基本消除,整个低压过程和降低能源消耗和安全生产已成为首选的大中型低温空气分离设备。根据氧、氮产物压缩环节的不同,将全低压空分过程分为外压缩过程和内压缩过程。全低压外部压缩流是产生低压氧气或氮气,然后通过外部压缩机将产品气体压缩到所需的压力供应给用户。

整个低压内压缩过程就是取消氧或氮压缩机,从空分机组冷箱直接为用户生产高压氧或氮。这个过程的主要区别和外部压缩过程是氧或氮的供应压力达到高压产品的低温液体冷芯盒和加压液体泵,和液态氧或氮在主换热器与高压空气交换被增压器,加压后再热气化,然后供应给用户。

三、空分工艺流程的选择

基于分析空分设备的工作原理和不同的技术流路径的特点,空气分离装置的工艺流程可以选择按照下列方法在工程设计根据用户的要求,并且符合原理先进、可靠的技术,经济和节能。

1全气态产品的工艺选择

1. 1 氧气产品的工艺选择

对于纯度不超过95%的气体氧,以及小型空分设备,可采用变压吸附或低温精馏空分工艺。如果氧纯度大于95%,采用连续空分工艺,则只能采用低温精馏。膜分离工艺装置不能产生高纯度氧气,因此,该工艺仅适用于锅炉富氧燃烧、污水处理、医疗等对氧气纯度要求不高的行业。

1.2氮产品的工艺选择

如果需要的产品是单一氮,三种分离工艺都可以满足要求。但是,由于工艺的限制,psa和膜分离工艺的纯度与气体的提取率(气体消耗量)相互制约,无法生产大量纯氮产品。目前常用的psa和膜分离工艺生产的氮气产量大多在5000 Nm3 / h以下,产品纯度可达95% ~ 99.99%。

1.3双高产品的工艺选择

非低温精馏工艺由于自身工艺特点的限制,不能同时生产两个以上的产品,更不能同时生产两倍高的产品(氧纯度大于95%,氮纯度大于99.99%)。因此,当有双高产品需求时,只能选择低温双塔精馏技术。

2液体产品的工艺选择

液体产品不能通过非低温工艺获得,因此当需要液体产品时,低温分离工艺是唯一的选择。

3所有低压、低温精馏采用内压、外压工艺

3.1以产品的氧气压力为选择依据

如果产品的氧气压力小于3.0 MPa,则选择内部或外部压缩流。外部压缩过程更节能,节省投资,而内部压缩过程从安全角度更可靠。如果氧气压力≥3.0mpa,应选择内压工艺,更安全可靠。

3.2以产品中气体和液体的比例作为选择依据

无论是采用内压缩工艺还是外压缩工艺,低压低温精馏工艺均可生产液氮和氧气。然而,液态产物在气体和氧气产物中的比例对装置的能耗有很大的影响。因此,应根据液体产品的产量选择空分装置。一般认为,液体产品的产率要高于8%的气体和氧气。液体产品产量小于氧气和气体产量的8%,因此建议选用全低压外压工艺。

三、结论

在工程应用中,对氧气和氮气的需求因工业和项目而异。只有通过掌握的工作原理和工艺特点不同的空气分离过程我们可以引导我们选择更合理的过程的前提下满足用户的需求,不仅要考虑经济和适用性,安全性和可靠性,从而实现企业的最大经济效益。

参考文献:

[1]郑修平. 浅析空分装置流程的选择[ J]. 甘肃科技,2004 (11):91-92.

[2]曹明. 气体膜分离技术及应用 [ J]. 广州化工,2011 (10):30-31.

[3]李化治. 制氧技术[M]. 北京:冶金工业出版社,2010: 338-339.

[4] 周志丹. 大型煤化工空分装置工艺流程的选择[J]. 内蒙 古石油化工,2010(6):44.