碱激发粉煤灰水泥稳定再生集料性能的研究

2020-11-18李曙龙吴晚良颜佳林

李曙龙,吴晚良,万 暑,黄 倩,颜佳林

(1.湖南省长益高速公路扩容工程建设开发有限公司,湖南 长沙 410003;2.湖南中大检测技术集团有限公司,湖南 长沙 410000;3.湖南省建筑固废资源化利用工程技术研究中心,湖南 长沙 410007;4.湖南云中再生科技股份有限公司,湖南 长沙 410007;5.中交隧道工程局有限公司华北分公司,北京 100103)

近年来国家大力发展城市化建设,国民生活质量水平显著提升,但在城市的新建和改建工程中也产生了大量的建筑垃圾。据统计,我国所产生的固体废弃物占全世界的30%,而在这些固体废弃物中有40%是城市建筑垃圾[1]。预计到2020年,我国还将新增建筑垃圾约300亿m2,建筑垃圾产生量将会达到50亿t。目前大部分建筑垃圾未经任何处理被直接运往城市郊区露天堆放,或者只进行简单的填埋处理,资源化利用率不足15%。建筑垃圾资源化利用已成为我国研究的重点。另外,随着我国公路建设的快速发展,消耗了大量天然集料,造成矿石的过度开采,随即产生了一系列的环境问题。随着我国环保形势越来越严峻,国家采取强制措施关停许多采石场,各大河流、湖泊禁止开采砂石,许多大城市周围矿石资源枯竭,用于道路建设的集料往往来源于数百公里以外的矿区,上述现象给我国环境和经济建设造成巨大困难。

建筑垃圾经多种工艺分选后可破碎成再生集料,将建筑垃圾再生集料用于道路工程建设既能快速消纳大量建筑垃圾,同时又能突破道路工程建设中矿石资源匮乏的瓶颈。目前国内已有较多关于建筑垃圾作为道路材料的研究,杨风英[2]等研究了水泥稳定再生集料的水稳性、干燥收缩和疲劳性能。通过试验得出:再生骨料掺量越多,混合料强度损失越大,干缩应变、失水率与干缩系数增加。吕会[3]等针对水泥稳定混凝土再生骨料在干线公路基层中的应用进行了研究。研究认为水泥稳定混凝土再生骨料混合料可采用与普通水泥稳定碎石相同的施工设备与施工工艺,但应充分重视早期的保水养生,适当延长养生龄期。

近年来碱激发胶凝材料被认为能替代普通水泥的新型建筑材料,碱激发胶凝材料与传统硅酸盐水泥相比,在力学性能、耐久性能及环保性能上更具优势。SHI[4]研究结果表明,当使用合适的激发剂时,碱激发矿渣水泥的孔隙率比硅酸盐水泥小,孔结构更加致密,这种性能使得外界的有害物质难以渗透到它的基体内部,为其耐久性能提供了一定的保证。TORGAL[5]等研究发现碱激发矿渣的耐酸腐蚀性能优于硅酸盐水泥,碱激发矿渣水泥在酸性环境中的强度损失和质量损失都小于硅酸盐水泥。另外,有学者研究将碱激发胶凝材料应用在道路基层材料中,孙仕伟[6]等研究了复合碱激发剂对矿渣水泥稳定碎石基层路用性能的影响,结果表明氢氧化钠和硅酸钠复配而成的碱激发剂能较好地提高基层试块的无侧限抗压强度、劈裂强度、抗弯拉强度、抗压回弹模量。问鹏辉[7]等研究结果表明碱激发注浆材料对于处治水稳碎石基层脱空病害具有良好的适应性,对于间断级配型基层的处治效果更优,能较好满足重载交通下水稳碎石基层的强度要求。碱激发注浆材料形成结石体早期强度形成速度较快,有利于快速开放交通。

综上所述,利用碱激发胶凝材料与建筑垃圾再生集料共同制备道路基层材料具有可行性。本文主要对碱激发粉煤灰水泥稳定再生集料性能进行研究,首先对碱激发胶凝材料的特性进行了测试,验证其是否能达到道路基层材料中水泥的指标要求,然后对碱激发粉煤灰水泥稳定再生集料的力学性能与耐久性进行了测试,最后对其在工程中的应用进行了说明。

1 原材料

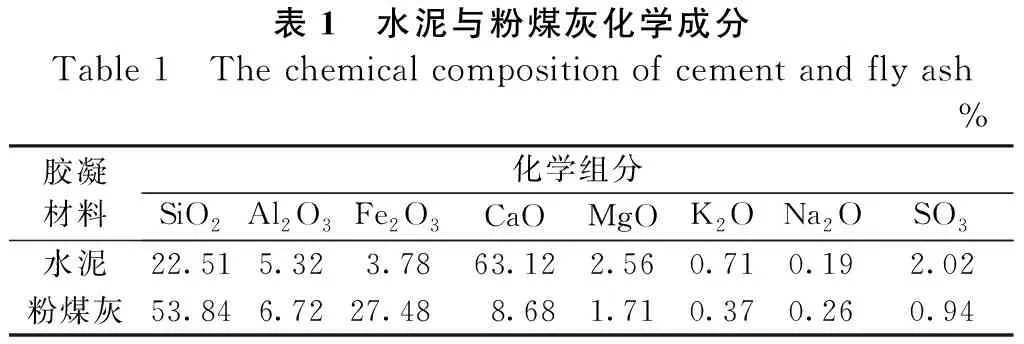

胶凝材料:水泥采用湖南南方P·C32.5级水泥,密度为3 180 kg/m3,各项性能指标满足规范要求;粉煤灰由湖南岳阳华能电厂提供,为Ⅱ级粉煤灰,灰色,密度为2 730 kg/m3,见表1~表3。

表1 水泥与粉煤灰化学成分Table 1 The chemical composition of cement and fly ash%胶凝材料化学组分SiO2Al2O3Fe2O3CaOMgOK2ONa2OSO3水泥22.515.323.7863.122.560.710.192.02粉煤灰53.846.7227.488.681.710.370.260.94

表2 水泥性能指标试验结果Table 2 The performance of cement类别安定性(沸煮,雷氏夹法)比表面积(g·m-2)初凝时间/min终凝时间/min抗压强度/MPa抗折强度/MPa3 d28 d3 d28 d规定值合格/>180>360<600≥15.0≥32.5≥3.5≥5.5检验结果合格32920528518.335.44.66.1

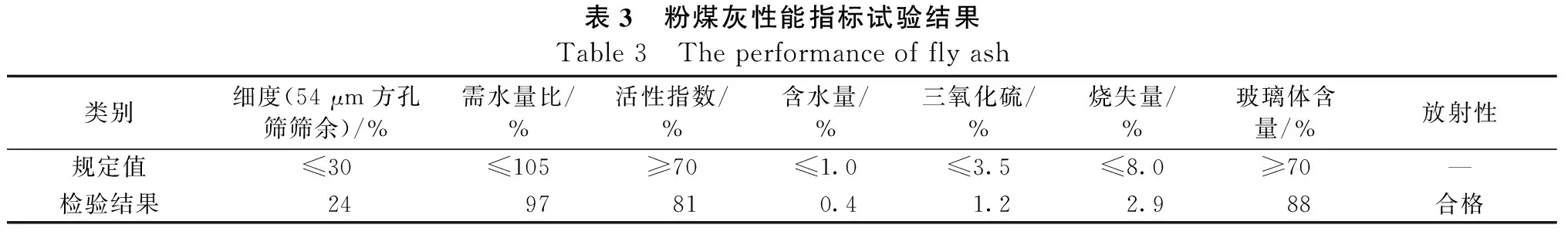

表3 粉煤灰性能指标试验结果Table 3 The performance of fly ash类别细度(54 μm方孔筛筛余)/%需水量比/%活性指数/%含水量/%三氧化硫/%烧失量/%玻璃体含量/%放射性规定值≤30≤105≥70≤1.0≤3.5≤8.0≥70—检验结果2497810.41.22.988合格

化学药品:本研究中采用的碱激发剂为化学分析纯氢氧化钠和水玻璃溶液,通过向水玻璃溶液中加入氢氧化钠,改变原水玻璃中SiO2与Na2O的比值,配置成一定模数的水玻璃溶液,氢氧化钠纯度99%±1,水玻璃溶液的成分见表4。

水:普通自来水。

集料:由建筑垃圾破碎而成的砖混再生集料,共分为0~4.75 mm、4.75~9.5 mm、9.5~19 mm和19~26.5 mm四档。按照 《公路工程集料试验规程》(JTG E42-2005)规程相关试验方法,测得集料性质指标如表5所示,再生集料见图1。

表4 水玻璃的化学组成Table 4 The chemical composition of water glassNa2O/%SiO2/%模数含水率/%8.226.63.365.2

表5 再生集料技术指标Table 5 The performance of recycle aggregate集料种类/mm表观密度/ (g·cm-3)毛体积密度/(g·cm-3)表干密度/(g·cm-3)压碎值/%针片状/%含泥量/%砖渣含量/%19~26.52.542.112.264.40.117.29.5~192.512.052.2233.55.61.324.74.75~9.52.562.092.205.34.720.60~4.752.56———10.7—

图1 再生集料Figure 1 Recycle aggregate

2 试验方法

2.1 胶凝材料性能试验

本文主要研究在碱激发胶凝材料体系下建筑垃圾道路基层材料性能特征。由于在常规的水泥稳定碎石材料中,水泥的强度、凝结时间对混合料工作性能、力学性能和耐久性影响较大,因此试验首先对碱激发粉煤灰水泥性能进行研究,包括凝结时间和胶砂强度。试验选用5种不同的胶凝材料组成比,即为粉煤灰替代水泥掺量的0、25%、50%、75%和100%,碱激发剂中水玻璃模数为1,碱掺量为粉煤灰掺量的4%。胶凝材料凝结试验和胶砂强度试验具体操作参照《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005)。

2.2 混合料成型

混合料成型主要包括集料的筛分、级配合成与击实试验,以确定混合料中每档再生集料掺量,以及混合料的最佳含水率与最大干密度。

2.2.1集料的筛分

将4档再生集料进行水洗筛分,具体试验步骤参照《公路工程集料试验规程》(JTG E42-2005)得出各档骨料的筛分数据如表6所示。

表6 再生集料筛分数据Table 6 The screening data of recycle aggregate筛孔尺寸/mm4档砖渣骨料(mm)的筛分率/%0~4.754.75~9.59.5~1919~31.531.5100.0100.0100.097.426.5100.0100.0100.071.019100.0100.088.28.716100.0100.043.11.813.2100.099.610.41.19.5100.062.03.40.94.7597.712.32.60.92.3674.28.42.50.91.1857.88.02.50.90.638.97.52.50.90.320.86.32.50.90.1514.35.42.50.90.07510.74.71.30.1

2.2.2级配合成

试验用含建筑垃圾水泥稳定碎石路面基层材料集料级配采用JTG D50规范中骨架密实型混合料的级配范围,将两种骨料进行级配合成,结果如表7所示。

表7 级配合成Table 7 The grading of recycle aggregate通过下列方孔筛(mm)的质量百分率/%31.526.519.09.54.752.360.60.075上限10010090685038227下限100906745291880砖渣骨料99.594.279.14935.326.715.24.9

2.2.3击实试验

对于不同混合料最大干密度和最佳含水量的测定,参照JTG E51规程,采用重型击实的方法,混合料中胶凝材料掺量为5%,最终得到不同胶凝材料组分条件下混合料最大干密度和最佳含水量如表8所示。

表8 碱激发粉煤灰水泥稳定再生集料最大干密度和最佳含水量Table 8 The optimum water content and maxcimum dry density of alkali activated fly ash-cement stabi-lized recycled aggregate粉煤灰取代水泥量/%最佳含水量/%最大干密度/(g·cm-3)014.351.8532514.301.8575014.281.8657514.241.87010014.221.871

2.2.4试件成型与养护

混合料性能试验需要成型的试件尺寸为Φ150 mm×150 mm与100 mm×100 mm×400 mm,按上述试验所得的试验参数制备相应的混合料,采用静压方式成型试件,具体步骤参照JTG E51规程。试件脱模后,在温度(20±2)℃、相对湿度95%以上的环境中养护到混合料试验规定的龄期。

2.3 混合料性能试验

混合料性能试验主要包括工作性能、力学性能和耐久性试验,具体试验有延时试验,养护7、28、90 d侧限抗压强度,养护7、28、90 d劈裂抗拉强度,养护90 d抗压回弹模量,90 d干缩应变、养护28 d冲刷质量损失率,具体试验步骤参照《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)。

3 试验结果与分析

3.1 凝结时间

表9是随粉煤灰掺量变化,碱激发粉煤灰水泥凝结时间发展规律,从表中可得,随粉煤灰掺量增大,碱激发粉煤灰水泥初凝与终凝时间逐渐变长,且粉煤灰掺量越大,凝结时间增加越多。主要因为粉煤灰中[SiO4]、[AlO4]的聚合度比较高,呈三维网络结构,且钙硅比较小,所以活性非常低[8-9],因而粉煤灰掺入能显著增加水泥的凝结时间,虽然胶凝材料中掺有碱,但碱激发粉煤灰水泥在常温条件下水化反应慢[10]。道路基层材料设计通常要求水泥初凝时间大于180 min,终凝时间大于360 min而小于600 min,显然纯水泥的终凝时间是不满足要求的,粉煤灰掺量25%和50%的试样满足要求。

3.2 砂浆强度

图2、图3是碱激发粉煤灰水泥在不同胶凝材料组分条件下的抗压、抗折强度变化规律,从图中可得,纯水泥试件在早期强度最大,但25%粉煤灰掺量试件强度与纯水泥试件相差不大。当龄期达到7 d以后,25%粉煤灰掺量试件强度增长逐渐超过纯水泥试件,当龄期达到28 d时,50%粉煤灰掺量试件抗压强度已经接近纯水泥试件强度。随粉煤灰掺量的增加,碱激发粉煤灰水泥试件强度逐渐变小,但后期碱激发粉煤灰水泥试件强度增长速度都大于纯水泥试件。抗折强度的变化规律与抗压强度的变化规律基本相似,需指出的是,在龄期达到28d时,50%粉煤灰掺量试件抗折强度已经大于纯水泥试件强度,此说明碱激发粉煤灰水泥抗折性能更优于抗压性能,有研究表明,纯水泥试件中掺入粉煤灰有助于抗折强度的提高[11]。

表9 碱激发粉煤灰水泥凝结时间变化规律Table 9 The setting time of alkali activated fly ash-cement水泥/%粉煤灰/%碱掺量/%水玻璃模数标准稠度用水量/g初凝时间/min终凝时间/min1000411342052857525411332383495050411312964722575411303887360100411286741 148

图2 碱激发粉煤灰水泥砂浆抗压强度Figure 2 The compressive strength of alkali activated fly ash-cement mortar

图3 碱激发粉煤灰水泥砂浆抗折强度Figure 3 The flexural strength of alkali activated fly ash-cement mortar

3.3 无侧限抗压强度

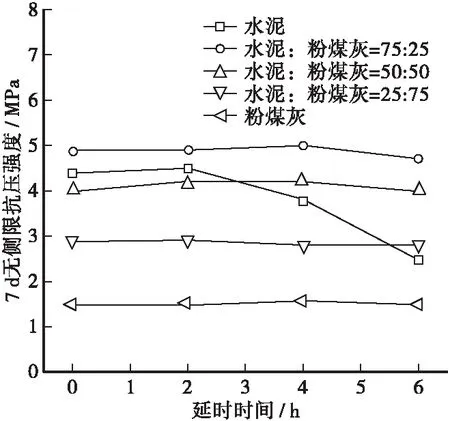

图4是不同龄期碱激发粉煤灰水泥无侧限抗压强度的变化规律,25%粉煤灰掺量试件强度最大,在龄期达到28 d时,50%粉煤灰掺量试件强度同样超过了纯水泥试件强度,另外,碱激发粉煤灰水泥试件后期强度增长显著大于纯水泥试件。粉煤灰的掺入,不仅能填充再生骨料表面空隙,且能与再生骨料表层已有水化产物发生二次水化,达到强化再生骨料的效果。再生骨料中微粉是由煅烧之后的黏土组成,具有和粉煤灰类似的火山灰活性[12-13],在碱的激发条件下发生水化反应,生成大量的硅酸盐凝胶,因此碱激发粉煤灰水泥稳定再生骨料后期强度能持续增长。但再生骨料中的微粉和粉煤灰活性较弱,在常温条件下,强度增长缓慢。图5是延时成型对混合料7 d无侧限抗压强度的影响,从图中可得,延时成型4 h时,仅有纯水泥试件强度有一定的下降,当延时到6 h时,纯水泥试件强度下降幅度进一步扩大,而碱激发粉煤灰水泥试件基本无变化。

图4 碱激发粉煤灰水泥稳定再生集料无侧限抗压强度Figure 4 The compressive strength of alkali activated fly ash-cement stabilized recycled aggregate

图5 碱激发粉煤灰水泥稳定再生集料延时成型7 d无侧限抗压强度Figure 5 The 7 days delay molding compressive strength of alkali activated fly ash-cement stabilized recycled aggregate

3.4 劈裂强度

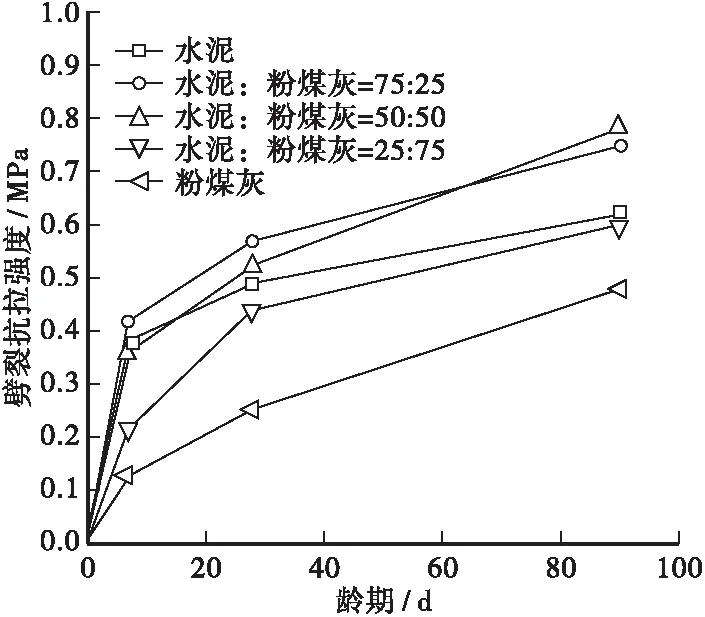

图6是在不同龄期碱激发粉煤灰水泥稳定再生集料劈裂强度结果,从图中可得,粉煤灰掺量25%与50%的试件劈裂强度相对较大,当龄期达到90 d时,50%粉煤灰掺量试件劈裂强度最大。另外,类似于试件无侧限抗压强度变化规律,碱激发粉煤灰水泥稳定再生集料试件后期的劈裂强度增长大于纯水泥试件。劈裂强度试验中试件破坏首先发生于集料与水泥的胶结面,因此界面强度对劈裂强度影响较大[14-15]。粉煤灰的掺入既能强化再生骨料,同时与再生集料表面旧的浆体发生化学反应,增加了胶凝材料与再生集料界面处的强度,因此在产生同等凝胶的条件下,碱激发粉煤灰水泥试件的劈裂强度要大于纯水泥试件。

图6 碱激发粉煤灰水泥稳定再生集料劈裂抗拉强度Figure 6 The splitting strength of alkali activated fly ash-cement stabilized recycled aggregate

3.5 抗压回弹模量

图7是养护90 d后混合料试件抗压回弹模量随粉煤灰掺量增大的变化规律,从图中可得,在90 d时,粉煤灰掺量25%与50%试件的抗压回弹模量值大于纯水泥试件。混合料的抗压回弹模量受再生集料强度、胶凝材料胶结强度和界面强度共同影响,粉煤灰掺入能强化再生集料,且提升一定的界面强度,所以适量粉煤灰掺量试件的抗压回弹模量表现较好。但当粉煤灰掺量过大时,在试验的碱掺量和温度条件下,碱激发粉煤灰水泥水化过慢,影响试件的整体抗压回弹模量。

图7 碱激发粉煤灰水泥稳定再生集料回弹模量Figure 7 The compressive modulus of resilience of alkali activated fly ash-cement stabilized recycled aggregate

3.6 冲刷试验

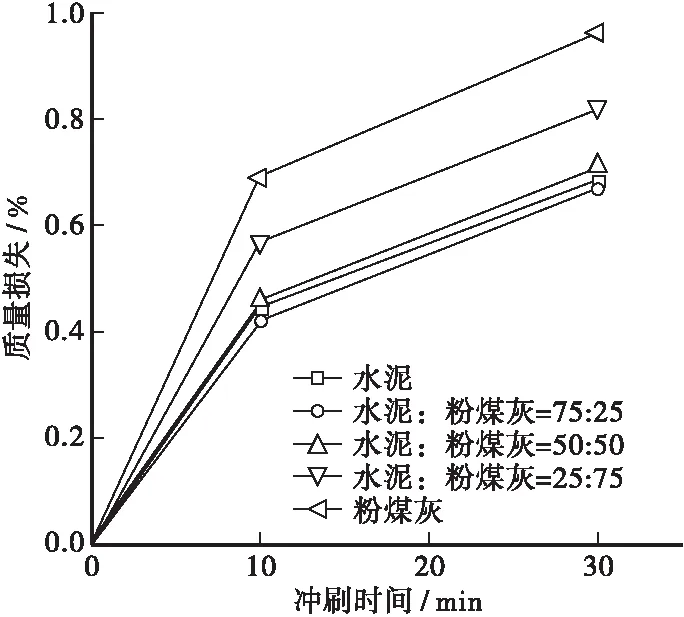

图8是养护28 d混合料试件在不同冲刷时间内质量损失率变化曲线,从图中可得,粉煤灰掺量25%、50%的试件与纯水泥试件冲刷试验后质量损失量接近,粉煤灰掺量75%、100%试件质量损失率相对较大。试件冲刷的质量损失主要来源于细料脱离基体,试件表面胶凝材料粘结强度影响重大。碱激发粉煤灰水泥在粉煤灰掺量适量时与纯水泥水化胶结强度相近,粉煤灰过量时,碱激发粉煤灰水泥水化变缓,即使再生集料中的活性微粉在碱的激发下生成一定凝胶,但还是不能抵消由于碱激发粉煤灰水泥水化缓慢减少试件整体粘结强度的影响,因此试件表面颗粒较容易被水冲刷而剥落。

图8 碱激发粉煤灰水泥稳定再生集料冲刷试验结果Figure 8 The scour test of alkali activated fly ash-cement stabilized recycled aggregate

3.7 干缩试验

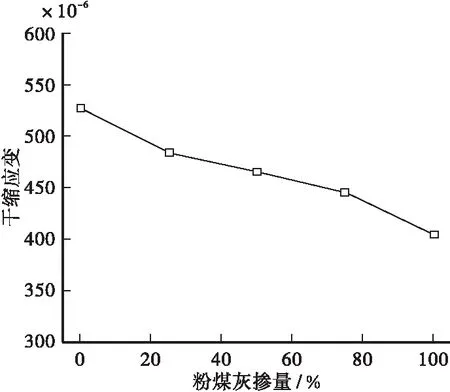

图9是混合料试件90 d的干缩应变变化曲线,从图中可得,随着粉煤灰掺量增加,混合料试件干缩应变逐渐变小。水泥稳定碎石中的毛细管水、表面吸附水等由于不断蒸发和水化作用而逐渐减小,此时在毛细管、分子间力、凝胶体间水等的作用下引起材料的体积收缩。水泥稳定碎石的干缩性能与材料类型、集配、集料性质、结合料剂量、龄期、含水量、成型方法等有关。随着粉煤灰掺量的逐渐增加,混合料的硬化速度变慢,减缓了水化反应的失水速率,另外,粉煤灰掺量增加,试件的最佳含水率变小,同样减少了试件的干缩。

图9 碱激发粉煤灰水泥稳定再生集料干缩应变Figure 9 The shrinkage strain of alkali activated fly ash-cement stabilized recycled aggregate

4 工程应用

4.1 依托工程

本研究中将碱激发粉煤灰水泥稳定再生集料依托长益高速扩容工程进行应用。长益高速扩容工程起于长沙市望城区,止于苏家坝互通,对接益阳绕城高速和长张高速公路。路线全长50.284 km,采用双向六车道高速公路标准,设计速度120 km/h,上、下基层水泥稳定碎石压实度不应小于98%,7 d无侧限抗压强度5.5 MPa;底基层水泥稳定碎石重型压实度不应小于97%,7 d无侧限抗压强度4.5 MPa。长益高速扩容工程途径长沙与益阳经济高度发达的街道与乡镇,其旧城改造产生了大量的建筑垃圾,特别是长沙市河西片区年产建筑垃圾达到150万t以上;另一方面,由于环保、材料消耗过高,长沙至益阳周边原有的碎石厂与采砂场都关停了,筑路用的集料均需由外远运,成本高,还严重影响环保。因此如果能采用建筑垃圾再生集料来代替原生矿厂材料,进行路面垫层、底基层与基层、结构物台背回填,无疑从经济、社会还是环保上来讲都是多赢的结果。

4.2 应用情况

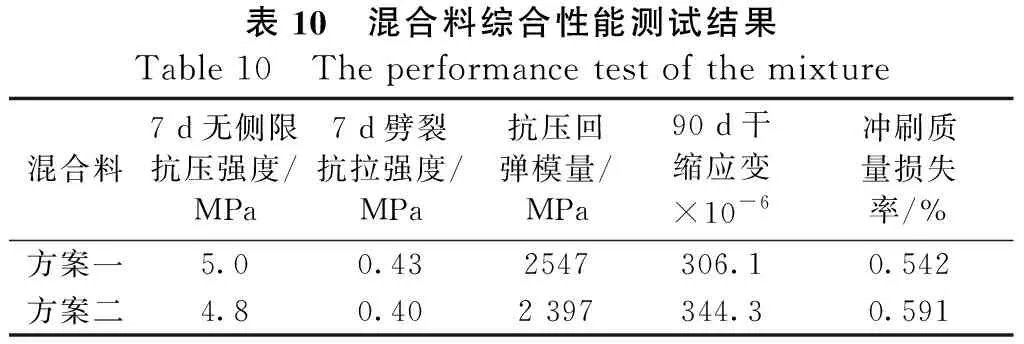

根据前期试验研究结果,在长益高速扩容工程主线右幅K1+040~K1+320段底基层进行试验路,试验路采用两种方案。方案一采用水泥稳定天然集料,水泥掺量为4.5%;方案二采用碱激发粉煤灰水泥稳定再生集料,胶凝材料掺量为4.5%,其中水泥占75%,粉煤灰占25%。表10是两种方案混合料性能对比结果。两种方案性能指标都满足底基层设计要求,碱激发粉煤灰水泥稳定再生集料性能与水泥稳定天然集料接近,现场钻芯和弯沉检测结果同样满足要求,碱激发粉煤灰水泥稳定再生集料可用于长益高速扩容工程基层。基于试验路的成功铺筑,碱激发胶凝材料稳定再生集料已在长益高速扩容工程K0+000~ K17+865段底基层进行大规模应用,目前项目还没有完结,碱激发胶凝材料稳定再生集料已铺筑10万余t。

表10 混合料综合性能测试结果Table 10 The performance test of the mixture混合料7 d无侧限抗压强度/MPa7 d劈裂抗拉强度/MPa抗压回弹模量/MPa90 d干缩应变×10-6冲刷质量损失率/%方案一5.00.432547306.10.542方案二4.80.402 397344.30.591

5 结论

本文主要通过变化胶凝材料中粉煤灰的掺量研究碱激发粉煤灰水泥稳定建筑垃圾再生集料的路用性能,首先测试了碱激发粉煤灰水泥的凝结时间与强度,验证其是否满足道路基层材料中水泥的指标要求,然后测试了混合料的力学性能与耐久性。通过上述研究,得出如下结论:

a.随着粉煤灰掺量的增加,碱激发粉煤灰水泥初凝与终凝时间增加,粉煤灰掺量25%与50%的试件表现出较好的路用水泥特性。

b.粉煤灰掺量25%的混合料无侧限抗压强度、劈裂抗拉强度与回弹模量值相对较大,粉煤灰掺量50%的混合料与纯水泥的混合料上述性能接近。碱激发粉煤灰水泥稳定再生集料的后期强度增加速度大于纯水泥的。

c.粉煤灰掺量25%、50%的混合料与掺入纯水泥的混合料抗冲刷性能相近,粉煤灰掺量75%、100%的混合料抗冲刷性能较弱。另外,随着粉煤灰掺量增加,混合料试件干缩应变逐渐变小。

d.碱激发粉煤灰水泥稳定再生集料可用于高等级公路底基层,相关性能指标达到设计要求。