基于电子凸轮追剪的切坯机控制系统设计

2020-11-18

(青岛大学 自动化学院,青岛 266071)

0 引言

随着社会基础建设的扩大,砖瓦需求量飞速增加,传统切坯机在生产效率和生产质量上已经满足不了日益增长的消费需求。自建国以来,我国的制砖工艺分别经历了最原始的手工操作阶段、改革开放时期的机械化阶段,最后经过了几十年的发展,形成了现在这样拥有比较成熟的制砖工艺和一定程度的自动化水平的机械自动化阶段。制砖机械作为现代建材机械中的重要部分之一,其完成功能、生产效率、制砖精度已经为了制约制砖质量的最重要因素。

1 切坯机的机械结构及工艺分析

1.1 系统硬件结构

本文研究设计的切坯机的机械结构由底座、送坯装置、追踪装置、切割装置和成坯运输装置组成,如图1所示。

图1 切坯机机械结构

追踪装置是由伺服电机、联轴器、滚珠丝杠、导轨和传动工作平台等结构组成,如图2所示。通过对伺服电机转速的规划调整,可以控制传动工作平台的移动速度、加速度和跃度。传动工作平台的作用是承载切割装置,通过追踪装置伺服电机的转动带动切割装置的底座进行往返运动。

图2 追踪装置结构

1.2 切坯机切坯工艺分析

追踪装置处于追赶段时,传动工作平台从静止开始加速运动,在追赶段结束时达到与送坯装置输送带线速度相同;这个阶段的切割装置处于初始停止段,不做动作。追踪装置处于同步段时,传动工作平台的速度与送坯装置输送带线速度一直保持相同,可以保证切割装置垂直切割;切割装置在此阶段处于下切加速段,切割钢线从静止开始向下做加速运动,在下切加速段末尾速度达到峰值,将砖坯切下后由成坯运输装置将成品砖坯运至储存箱。追踪装置处于加速段时,传动工作平台运动先提速,后减速,其速度在一定时间内高于送坯装置输送带的线速度,低于成坯运输装置输送带的线速度,然后逐渐降低;切割装置在此阶段处于上提减速阶段,切割钢线的上提速度从峰值开始逐渐降低,直到切割钢线停止运动。这样可以防止切割钢线切割到送坯装置上的条状砖坯和成坯运输装置上的成品砖坯。追踪装置处于回车段时,先加速,后减速,在退回至初始位置时停止,然后进入待机段;切割装置在此阶段处于结束停止段,不做运动。至此,切坯机切坯完成一个切坯周期。

2 切坯机的运动控制算法

2.1 电子凸轮实现追剪

电子凸轮(Electronic Cam)是在机械凸轮的基础上发展起来的一种新技术,是利用构造的曲线来模拟机械凸轮作用过程的智能控制器。电子凸轮无需各种机械结构,只需将电子凸轮关系输入到控制器之中,根据设定的计算方式进行伺服控制,即可与机械凸轮相同,实现周期性的往复运动。

追剪是一种对匀速运动物体进行垂直切割的技术,它是同步式剪切系统的一种,通常由进料机构、追踪机构、执行机构等组成。与飞剪的同向运动不同,追剪做的是往复运动,进料机构匀速运送物料,追踪机构先跟随物料运送方向做同向运动,而后在执行机构切割完毕后做反向运动,自此完成一次追剪[2]。

2.2 运动控制算法

2.2.1 数学模型的建立

数学模型的建立需要对切坯机运动过程进行抽象,确定相关点位的具体数据以生成电子凸轮初始曲线。

首先,确定送坯轴、成坯运输轴与虚轴之间的电子齿轮比例。经测量,送坯装置伺服电机旋转一周,皮带运动180mm。为了得到物料运动位置反馈,只需在NJ控制器内的“轴设置”功能中将“电机转一周的工作行程”设置为180mm/r,即可通过伺服电机内置编码器将物料的实时位置反馈至控制中,避免了计算脉冲带来的麻烦。通过触摸屏设定砖长为Lmm,送坯轴做匀速运动,输送带运动速度为Lmm/s。于是将送坯轴编码器与虚轴之间的电子齿轮比例设定为:

然后确定追踪轴和切割轴跟随主轴的运动参数。将主轴转一周的工作行程设置为360°/r,使主轴转过一周时对应电子凸轮主轴360个点位,从轴追踪轴和切割轴跟随主轴360个点位完成一次追踪和切割,周期为1s。

追踪轴完成一次切割经过五个阶段,计量单位是毫米。

1)追赶阶段。追赶阶段位移从0开始增加至0.1L;运动时间为0.1s,对应主轴0~36点。于是追赶段的电子凸轮曲线可以表示为:

其中,S为追踪轴的位移,x为主轴上的电子凸轮点位。

2)同步阶段。同步阶段位移增加0.2L;运动时间为0.2s,对应主轴36~108点。与追赶阶段计算方法相同,同步阶段的电子凸轮曲线可以表示为:

3)加速阶段。加速阶段位移增加0.3L;运动时间为0.25s,对应主轴108~198点。同上,加速段的电子凸轮曲线可以表示为:

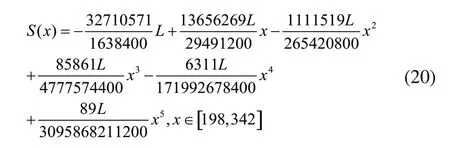

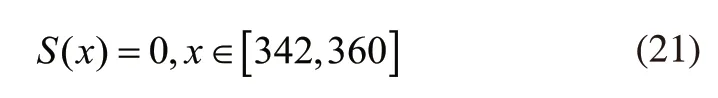

4)回车阶段。回车阶段位移减少0.6L;运动时间为0.4s,对应主轴198~342点。回车段的电子凸轮曲线表达式:

5)待机阶段。待机阶段追踪轴不发生位移,静止0.05s,对应主轴342~360点。待机段电子凸轮曲线表达式:

本文所有图像皆以L=240mm为例,追踪轴初始电子凸轮曲线如图3所示。

图3 追踪轴初始电子凸轮曲线

切割轴完成一次切割经历四个阶段,当主轴转动一周时,切割轴转动一周完成一次切割动作,计量单位是度。

1)初始停止阶段。初始停止阶段切割轴静止,时间为0.1s,对应主轴0~36点,电子凸轮曲线可表示为:

其中,Y为切割轴转动角度,x为主轴上电子凸轮点位。

2)下切加速阶段。下切加速阶段切割轴转动180°,时间为0.2s,对应主轴36~108点,电子凸轮曲线表达式:

3)上提减速阶段。上提减速阶段切割轴转动180°,时间为0.2s,对应主轴108~180点,电子凸轮曲线表达式:

4)结束停止阶段。结束停止阶段切割轴静止,时间为0.5s,对应主轴180~360点,电子凸轮曲线表达式:

切割轴初始电子凸轮曲线如图4所示。

图4 切割轴初始电子凸轮曲线

2.2.2 电子凸轮曲线优化

在通过建立数学模型获取了追踪轴与切割轴的初始电子凸轮曲线之后,需要对曲线进行优化以获得更好的系统性能。在周期固定的情况下,曲线优化的目标就是减少振动,使曲线更加平滑。使用三次多项式曲线优化,虽然可以实现速度连续,但是加速度上存在突变,这会造成刚性的冲击,导致设备的卡顿、抖动。使用五次多项式优化后,加速度上实现连续,解决了刚性冲击的问题,但是存在跃度的突变,会造成柔性冲击产生余振[3]。使用G5伺服驱动系统的振动抑制功能并搭配振动抑制功能块可解决此问题。更高次数的多项式曲线会使凸轮曲线更平滑,但因其运算数值过大,且本系统已可实现预定功能,则不必要使用更高次多项式曲线进行优化。因此,本文选用五次多项式优化电子凸轮曲线[4]。

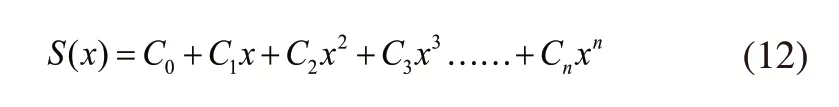

追踪轴电子凸轮多项式的一般形式表达式为:

使用五次多项式进行优化时,n=5,带入式(12)中,得到:

对式(13)分别求一阶导数和二阶导数,可以得到相对于主轴点位的脉冲速度和脉冲加速度的表达式:

追赶阶段时,追踪轴实际加速度由0先增加,后减少至0;脉冲加速度同实际加速度,也由0先增加后减少至0。可以得出五次多项式优化后的追赶阶段的电子凸轮曲线表达式:

同步阶段时,追踪轴加速度一直为0,追踪段电子凸轮曲线表达式为:

加速阶段时,追踪轴脉冲加速度从0开始增加,然后减小至一个值。该值与跃度相关,通过改变加速度使跃度的突变程度发生改变。通过调试发现,当该值与砖长L成一定比例时会使跃度突变最小。即:

于是,加速阶段电子凸轮曲线表达式可以表示为:

待机阶段时,电子凸轮曲线表达式为:

将式(16)~式(21)连接组合起来,得到五次多项式优化后的追踪轴电子凸轮曲线、速度曲线、加速度曲线分别如图5~图7所示。

图5 追踪轴电子凸轮曲线

图6 追踪轴速度曲线

图7 追踪轴加速度曲线

切割轴电子凸轮曲线优化参考追踪轴电子凸轮曲线优化,使用五次多项式进行优化。切割时电机转速需要超过900r/s才能完成对砖坯的切割,通过对切割时间段的计算,将速度峰值设为1800r/s,对应脉冲速度为1800/p,即可满足要求。与使用五次多项式优化追踪轴电子凸轮曲线的步骤相同,切割轴经过五次多项式优化后的电子凸轮曲线表达式为:

2.3 电子凸轮的应用

根据电子凸轮最优曲线公式的参数,使用Sysmac Studio编程软件中的ST语言,编写程序描述电子凸轮曲线,追踪轴和切割轴的电子凸轮曲线分别用CamNode0和CamNode1描述。在将凸轮表生成和保存之后,调用凸轮表需要使用MC_CamIn功能块。

3 结语

本文依托NJ控制器、电子凸轮设计并实现了基于电子凸轮追剪的切坯机控制系统。该系统以切坯机的机械结构、工艺流程为研究对象,将切坯工艺流程进行抽象,建立数学模型并进行优化,确定了切坯机的运动控制算法并得到相关参数。通过对NJ控制器和Sysmac Studio的编程,目前系统已经在企业生产线投入使用,解决了许多生产上的问题,大大提高了企业的生产效率。