钼尾矿的物性测试和热活化研究①

2020-11-18崔孝炜张富榕刘明宝周春生范新会

李 峰, 崔孝炜, 刘 璇, 张富榕, 刘明宝, 周春生, 范新会

(1.商洛学院 化学工程与现代材料学院,陕西 商洛726000; 2.陕西省尾矿资源综合利用重点实验室,陕西 商洛726000)

钼因具有良好的理化性能,被广泛应用于国民经济各领域[1-3]。 我国钼矿资源丰富,位居世界首位,主要分布在陕西、河南、吉林等地,多以辉钼矿(MoS2)状态存在(约占99%)。 随着我国对矿产资源需求的增大,钼矿石的开采量逐年增加,但由于钼矿石品位通常较低,经选矿后绝大部分以尾矿形式排出。 这些尾矿的存在既占用土地,又污染环境[4-6],因此,开展钼尾矿资源综合利用的研究,既有利于废弃物的资源回收,又有利于区域环境保护[7-8]。

目前人们对钼尾矿的研究集中在有价金属回收、缓释肥制取和新型建筑材料制备等方面,都是利用其主要成分的物化特性和矿物组成的特点来开展综合利用的[9-11]。 本文通过对钼尾矿的物性测试,研究了其物理化学特性、煅烧特性及其热活化后的碱溶浸出特性,为进一步开展钼尾矿综合利用提供必要的基础理论依据。

1 实 验

1.1 实验原料

实验所用矿样取自陕西洛南黄龙铺矿区浮选尾矿,在80 ℃下烘干2 h 备用。 钼尾矿化学成分见表1。从表1 看出,矿样中主要成分为SiO2,此外还含有一定量的Fe2O3、Al2O3、SO3、CaO、MgO、K2O,此钼尾矿为高硅尾矿(SiO2含量不低于65%)[12]。

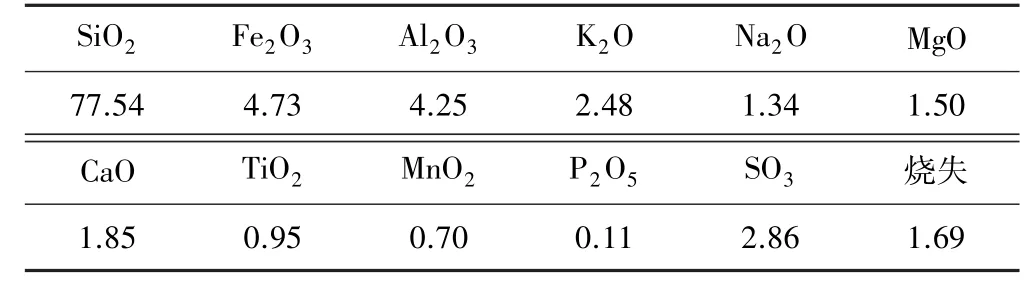

表1 原料化学成分(质量分数)/%

1.2 实验药品及仪器设备

实验用氢氧化钠为分析纯。

主要实验仪器有:Mastersizer 2000 型激光粒度分析仪,X′Pert Powder PRO 型X 射线衍射仪,EVO MA 15/LS 15 型扫描电子显微镜,Nicolet⁃380 型傅里叶变换红外光谱仪,STA449F3 同步热分析仪,Agilent715型电感耦合等离子体发射光谱仪。

主要实验设备有:101 系列数显恒温鼓风干燥箱,SX2-4-10 型箱式马弗炉,40 型标准恒温恒湿养护箱。

1.3 实验方法

1.3.1 煅烧特性实验

将40 g 干燥后的钼尾矿置于马弗炉中,升温到550~900 ℃煅烧10~80 min,冷却称重,计算失重率。

1.3.2 热活化实验

将40 g 钼尾矿先在烘箱中干燥脱除水分,然后放入马弗炉中升温到500 ~700 ℃,保温20 ~100 min,物料冷却后研磨,得到活化产物。

1.3.3 尾矿活性表征

取1 g 活化后钼尾矿置于200 mL 聚四氟乙烯材质烧杯中,加入100 mL NaOH(1 mol/L)溶液,搅拌混合后密封,装入标准养护箱(20 ℃),养护7 d 后过滤稀释,检测溶液中(Si+Al)浓度(ICP⁃OES)。

2 实验结果与讨论

2.1 原料物性分析

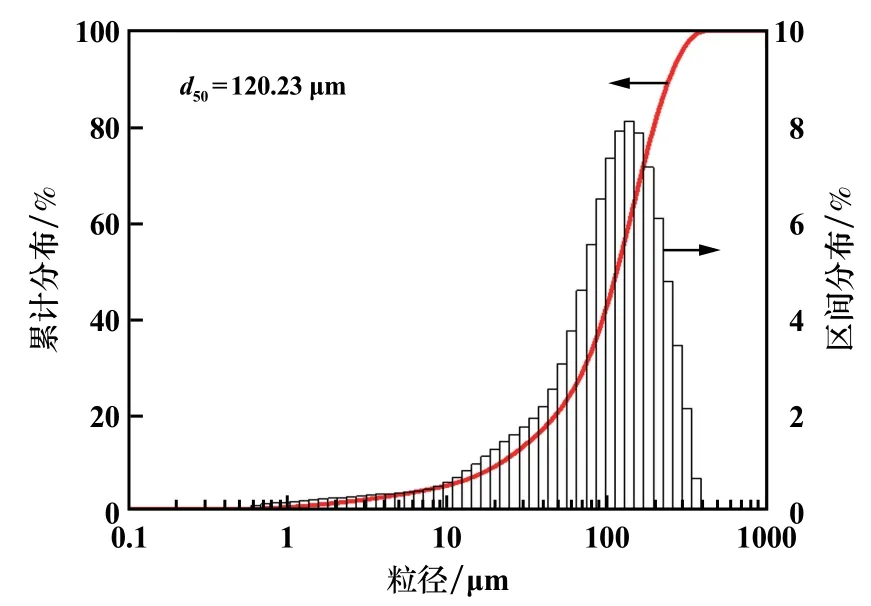

图1 为钼尾矿的粒度分布图。 钼尾矿的颗粒主要分布在10~400 μm 之间,占据颗粒总数的80%左右,平均粒度为120.23 μm。

图1 尾矿的粒度分布图

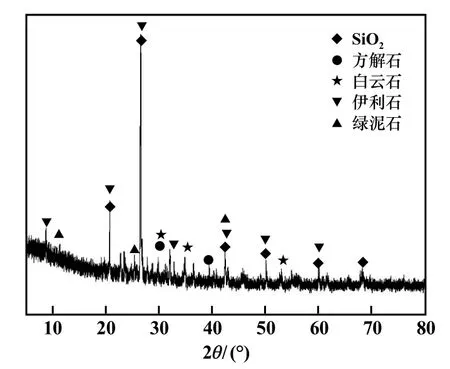

图2 为钼尾矿的XRD 图谱。 钼尾矿中绝大部分物质为极稳定晶态SiO2,其他金属化合物杂质的含量都较少。 该尾矿其他物相主要为方解石[CaCO3],其次是白云石[CaMg(CO3)2],此外还有少量的伊利石{KAl2⁃[(SiAl)4O10] ·(OH)2·nH2O} 和 绿 泥 石[(Mg, Al)6⁃(SiAl)4O10(OH)8]。 其成矿物质来源于上地幔富含Mo、S 等元素的硅酸盐⁃碳酸盐熔体⁃溶液,在演化和运移过程中富CO2成矿流体的相分离作用造成碳酸盐及金属元素的大量沉淀[13]。

图2 钼尾矿的XRD 图谱

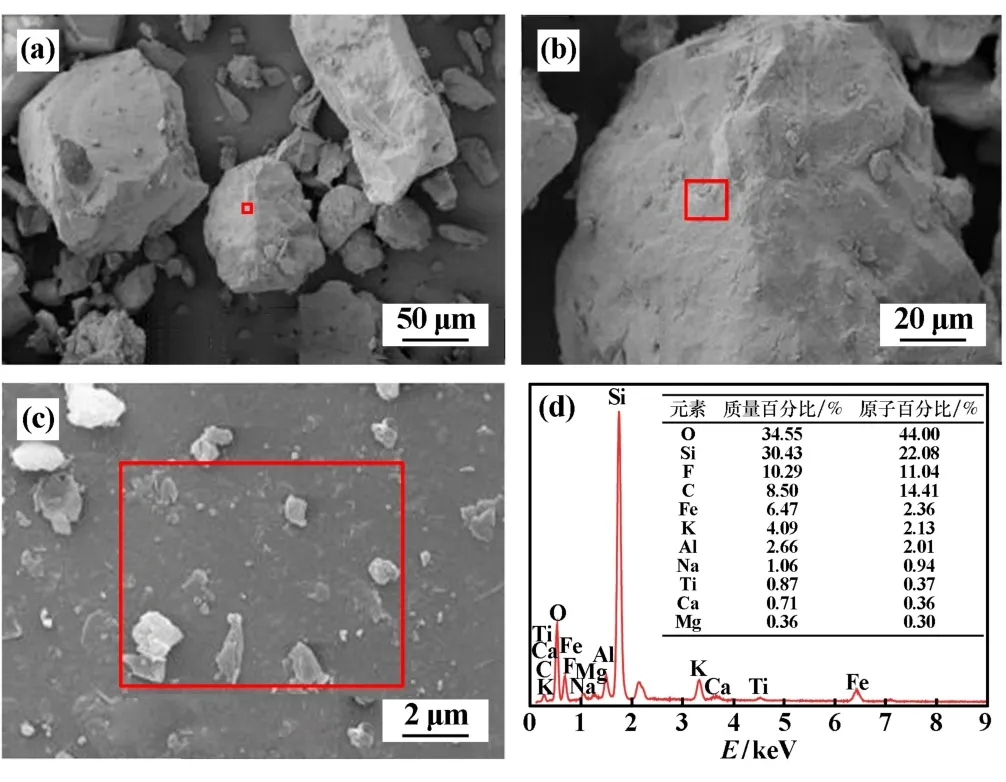

图3 为钼尾矿的扫描电镜图像。 可以看到,钼尾矿颗粒大小不一,最大可达300 ~400 μm,钼尾矿中石英为粗粒石英脉,石英脉表层可见碳酸盐,其他各种金属矿物呈现不规则镶嵌其中,相互胶结得非常紧密,无明显间隙。 从钼尾矿点扫描EDS 能谱图可以看出,此点除了含有Si、O 等非金属元素外,还含有Fe、K、Al、Na、Ti、Ca、Mg 等金属元素。

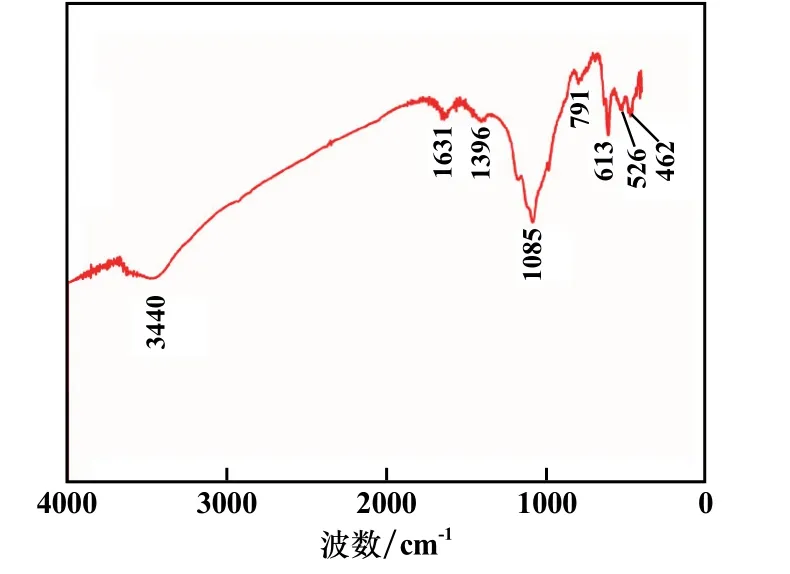

图4 为钼尾矿的FTIR 分析结果。 由图4 可知,3 440 cm-1和1 631 cm-1处分别为SiO2中所含结合水中—OH 的伸缩振动峰和H—O—H 的弯曲振动峰;1 085 cm-1处为Si—O—Si 的非对称伸缩振动峰;791 cm-1处为Si—O—Si 对称伸缩振动峰;462 cm-1处为Si—O 弯曲振动峰,图谱显示了晶态SiO2的典型特征[14],与图2结果基本一致。

2.2 钼尾矿煅烧特性研究

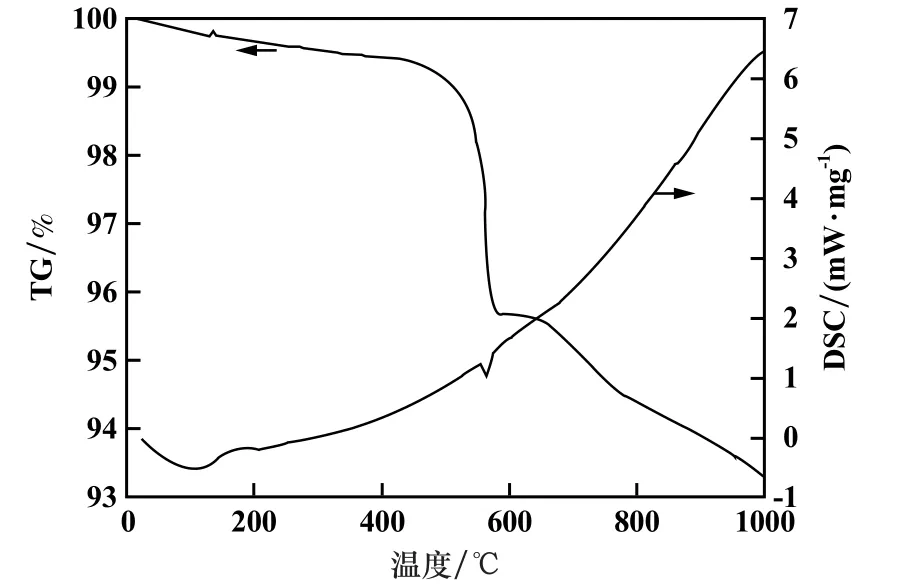

图5 为钼尾矿的TG⁃DSC 曲线。 由图5 可知,100 ℃以内的质量损失主要是钼尾矿中吸附水的蒸发[15];结合TG 曲线分析,干燥后的钼尾矿吸附水含量较低。在500 ℃左右时质量的急剧下降,结合物相分析结果可知,是由于尾矿中碳酸盐及伊利石、绿泥石等物质的分解所致;600 ℃以后TG 曲线降幅逐渐变小,说明分解逐渐趋于完全。

图3 钼尾矿的SEM 照片和点扫描EDS 能谱图

图4 原钼尾矿的FTIR 图

图5 钼尾矿的TG⁃DSC 曲线

2.2.1 粒度对钼尾矿失重率的影响

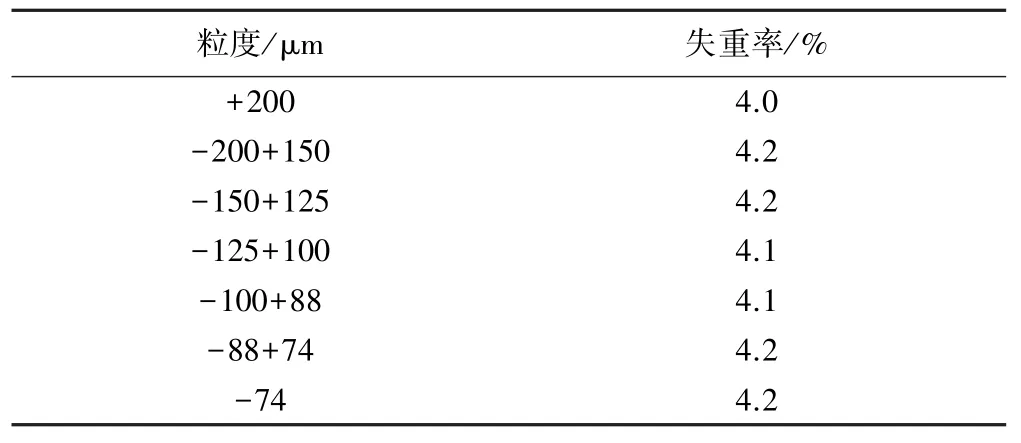

根据钼尾矿TG⁃DSC 曲线分析结果,选择煅烧温度600 ℃、煅烧时间60 min,考察粒度对钼尾矿失重率的影响,结果如表2 所示。 从表2 可看出,随着钼尾矿粒度逐渐减小,其失重率变化不大,基本都保持在4.2%左右。 碳酸盐及伊利石、绿泥石等物质均匀分布在钼尾矿中,粒度的变化对它们的分解速率影响不大。因此,煅烧实验中粒度对钼尾矿失重率的影响可以忽略,考虑到颗粒越小,嵌入石英脉中的可分解物质越容易暴露出来,合适的钼尾矿颗粒粒径为-74 μm。

表2 粒度对钼尾矿失重率的影响

2.2.2 煅烧温度对钼尾矿失重率的影响

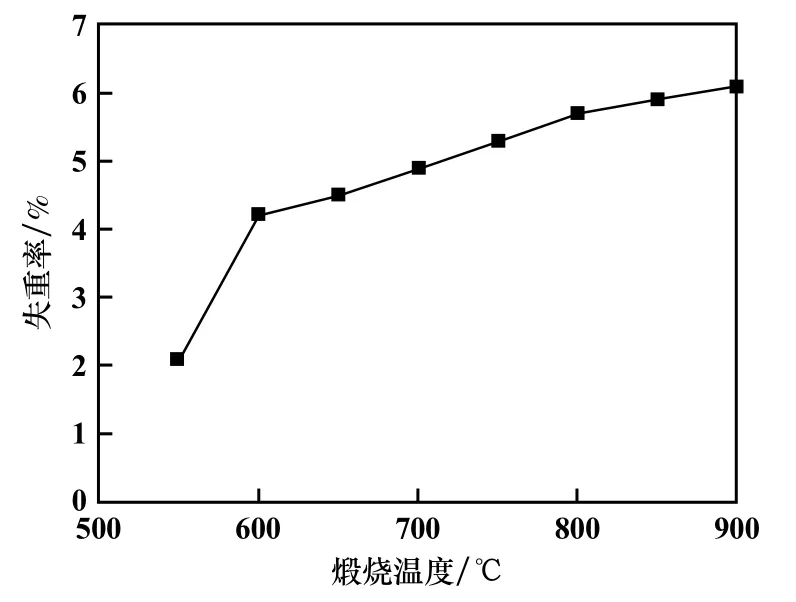

钼尾矿颗粒粒径-74 μm、煅烧时间60 min 条件下,煅烧温度对钼尾矿失重率的影响见图6。 从图6可知,随着煅烧温度升高,钼尾矿的失重率逐渐增大,当达到600 ℃后钼尾矿的失重率增幅变小,此时钼尾矿中的碳酸盐及伊利石、绿泥石等物质分解逐渐趋于完全,这与TG⁃DSC 曲线分析结果基本一致。 由于较高的温度可使产品活性变差,同时也可能使煅烧分解出的物质(CaO、MgO 等)与尾矿中的SiO2反应,生成其他物质,影响其后续处理的效率[16],因此,合适的煅烧温度为600 ℃。

图6 煅烧温度对钼尾矿失重率的影响

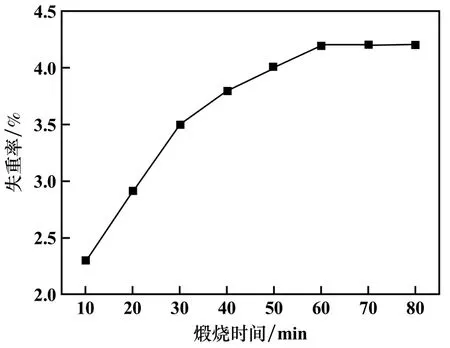

2.2.3 煅烧时间对钼尾矿失重率的影响

钼尾矿颗粒粒径-74 μm、煅烧温度600 ℃条件下,煅烧时间对钼尾矿失重率的影响见图7。 从图7可知,反应初期钼尾矿的失重率随煅烧时间增加而快速增大,说明此时钼尾矿中的碳酸盐及伊利石、绿泥石等物质快速分解;当达到30 min 后失重率变化逐渐变缓,继续延长煅烧时间到60 min 以后失重率几乎保持不变。 因此,合适的煅烧时间为60 min。

图7 煅烧时间对钼尾矿失重率的影响

2.2.4 煅烧综合实验

以上单因素实验表明,最佳煅烧工艺为:钼尾矿颗粒粒径-74 μm,煅烧温度600 ℃,锻烧时间60 min,此条件下钼尾矿失重率约为4.2%。

2.3 钼尾矿热活化活性研究

钼尾矿中(Si+Al)含量很高,同时还含有一定量硅酸盐及黏土类物质(伊利石、绿泥石)等高温易发生分解的物质,因此,可先通过煅烧钼尾矿使这些易分解物质分解,生成活性物质(活性氧化硅与活性氧化铝),从而提高钼尾矿活性。 通过碱溶浸出实验,测试其浸出液中(Si+Al)浓度,判断其活性。

根据钼尾矿煅烧特性实验结果,选择粒度-125 μm以及+150 μm 矿物,煅烧温度500 ~700 ℃,煅烧时间20~100 min。

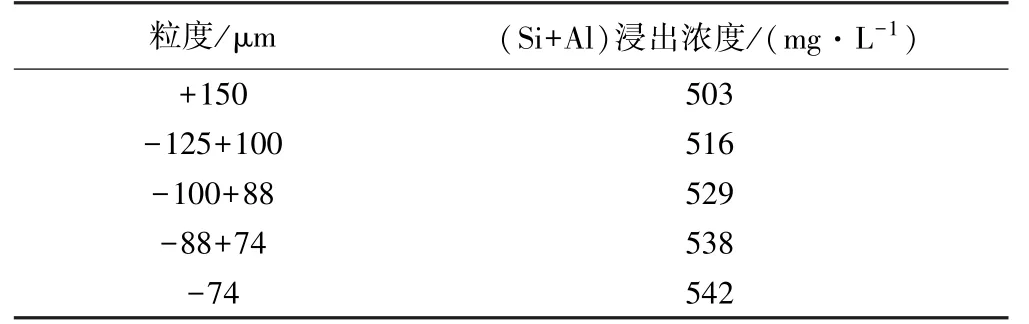

2.3.1 粒度对钼尾矿活化效果的影响

煅烧温度600 ℃、煅烧时间80 min 条件下,粒度对钼尾矿浸出(Si+Al)浓度的影响见表3。

表3 粒度对钼尾矿浸出(Si+Al)浓度的影响

从表3 可以看出,随着钼尾矿粒度减小,钼尾矿的(Si+Al)浸出浓度逐渐增加。 在活化过程中细粒度尾矿颗粒有利于钼尾矿中伊利石、绿泥石等发生分解反应,同时使嵌入石英脉中的可分解物质暴露出来,提高活化效率。 综合考虑,选择合适的粒度为-74 μm。

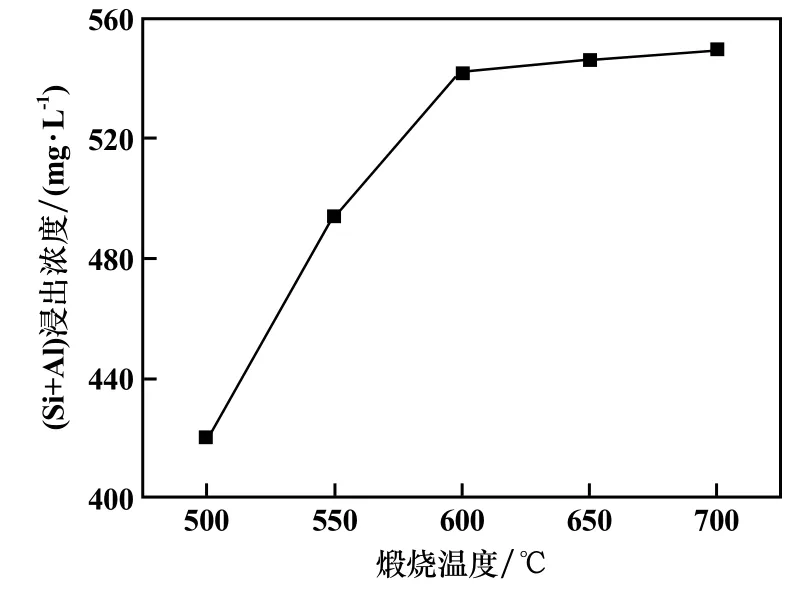

2.3.2 煅烧温度对钼尾矿活化效果的影响

钼尾矿颗粒粒径-74 μm、煅烧时间80 min,煅烧温度对钼尾矿浸出(Si+Al)浓度的影响见图8。

图8 煅烧温度对钼尾矿浸出(Si+Al)浓度的影响

从图8 可以看出,随着煅烧温度升高,(Si+Al)浸出浓度逐渐增加,当达到600 ℃以后,(Si+Al)浓度变化趋于平缓,此时钼尾矿中伊利石、绿泥石等成分反应趋于完全。 考虑到较高温度可能使分解产物再发生其他反应,选择煅烧温度为600 ℃。

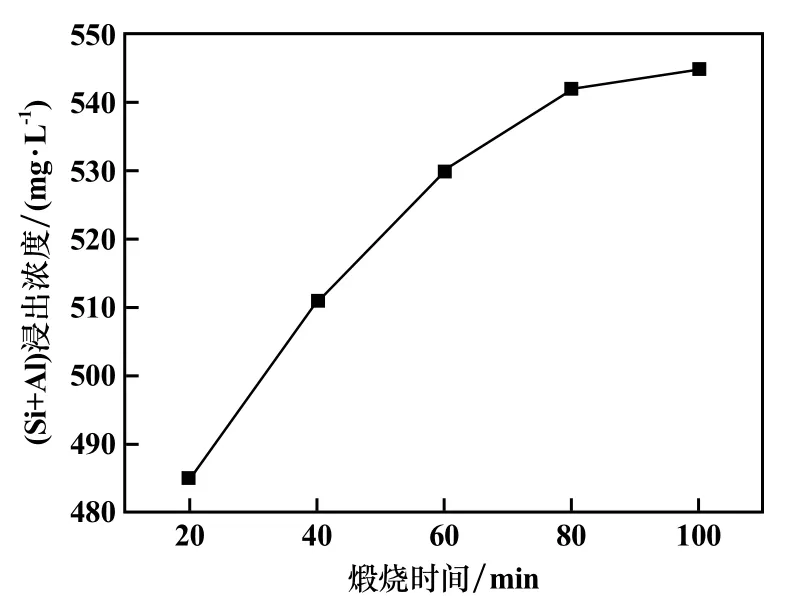

2.3.3 煅烧时间对钼尾矿活化效果的影响

钼尾矿颗粒粒径-74 μm、煅烧温度600 ℃,煅烧时间对钼尾矿浸出(Si+Al)浓度的影响见图9。

图9 煅烧时间对钼尾矿浸出(Si+Al)浓度的影响

从图9 可以看出,随着煅烧时间增长,(Si+Al)浸出浓度逐渐增加,当达到80 min 以后,(Si+Al)浓度变化趋于平缓,此时钼尾矿中伊利石、绿泥石等分解逐渐趋于完全。 因此,合适的煅烧温度为80 min。

2.3.4 热活化产物碱溶浸出综合实验

钼尾矿经热活化后碱溶反应活性较好,在钼尾矿颗粒粒径-74 μm、煅烧温度600 ℃、锻烧时间80 min条件下,钼尾矿的碱溶浸出(Si+Al)浓度达到542 mg/L。

3 结 论

1) 陕西洛南黄龙铺钼尾矿为高硅尾矿,主要物相为石英、方解石、白云石、伊利石和绿泥石等,金属矿物呈不规则镶嵌其内部,平均粒度为120.23 μm。

2) 钼尾矿颗粒粒径-74 μm、煅烧温度600 ℃、锻烧时间60 min 条件下,钼尾矿失重率为4.2%,主要是因为钼尾矿中的碳酸盐、伊利石和绿泥石等发生分解所致,煅烧性能较好。

3) 在钼尾矿粒径-74 μm、煅烧温度600 ℃、锻烧时间80 min 条件下,钼尾矿的碱溶浸出(Si+Al)浓度达到542 mg/L。