发射中止主角:RS-68 发动机

2020-11-18李晨风

文/ 李晨风

在德尔它4 重型火箭最近连续两次中止发射事件中,主角都是RS-68 型发动机,它采用液氢液氧燃料,是现役推力最大的火箭发动机。按照研制方波音公司的说法,它是世界上第一种“费用作为独立变量”(CAIV)的液体火箭推进系统。这个概念的主要目的,是控制型号研制生产的成本。因为费用控制得力,RS-68 发动机的研制成本还不如吉列手动剃须刀高。

RS-68 发动机也是自从航天飞机主发动机问世之后,美国第一种通过认证、可以投入业务运行的新型火箭发动机。

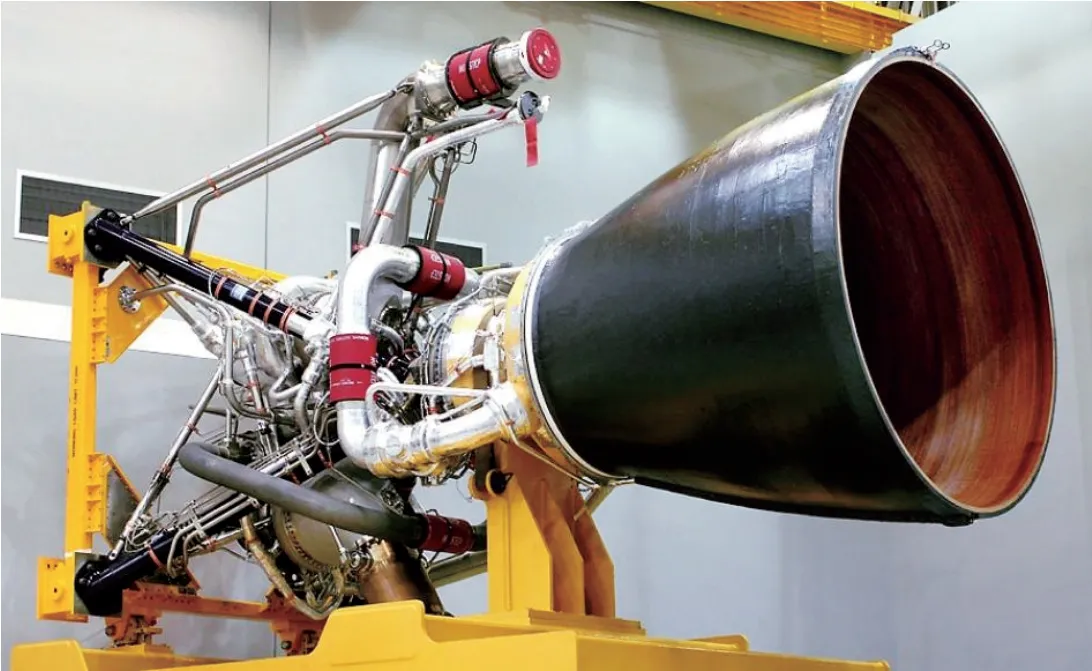

▲ 测试中的RS-68 发动机

始于“空间运输主发动机”

RS-68 发动机的概念研究始于美国宇航局1988 年开始的 “空间运输主发动机”(STME)项目。在该项目中,美国宇航局和美国所有主要的火箭发动机承包商在推进剂、周期、尺寸和经验教训方面进行了综合平衡研究,重点是降低美国开发新一代多用途发动机的成本。

STME 的研究集中在成本和性能之间的平衡。但到1994 年该项目取消时,一个新的发动机开发成本预测已经摆在桌面上:需要投入11 亿美元,耗时8年半。作为美国主要发动机研制企业的洛克达因公司意识到,这个周期和成本是美国政府不能接受的。因此,该公司决定自筹资金,并且对内部组织文化、流程和工具进行大规模改造,从而实现大大超过STME 计划预期的效能。

到了1995 年,美国空军决定启动“演进型一次性运载火箭”,试图把航天发射费用降低25%~50%。因此,洛克达因公司的母公司罗克韦尔国际公司决定与麦克唐纳·道格拉斯合作,研制一种新的“德尔它”系列火箭,参与EELV 竞标。而“德尔它4”所选择的动力,就是衍生自STME 计划的型号,命名为RS-68。波音公司收购罗克韦尔公司和麦道公司之后,形成了自筹资金研制这种新型火箭发动机的决策。

1997 年,RS-68 发动机开始研制,于2001 年完成了在“德尔它4”上使用的认证。这个型号在两点上超出了STME 计划的要求。首先,这个型号的研制过程中仅仅制造了8台新发动机,外加4台翻新发动机,累计测试183次,运行时间18945 秒。其中5 台发动机的运行时间超过了最大任务工作循环续航系数限制,3 台发动机运行时间超过了最大飞行循环的3 倍,达到了设计推力的105%,验证了其重复使用的潜力。

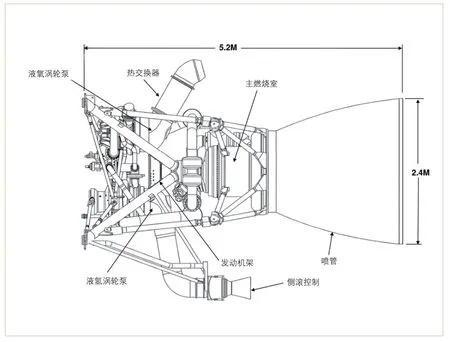

结构设计有创意

RS-68 发动机用于德尔它4 火箭的通用火箭芯级(CBC)。CBC 加上各种固体燃料捆绑助推器,提供了不同等级的有效载荷能力。而德尔它4 重型版并联了3 枚使用RS-68 发动机的CBC。在飞行的各种标准任务剖面中,有用101%或58%两种推力设置,燃烧持续时间在250 到350 秒之间。两个推力级别的设置简化了控制和组件的复杂性,从而有助于降低成本。

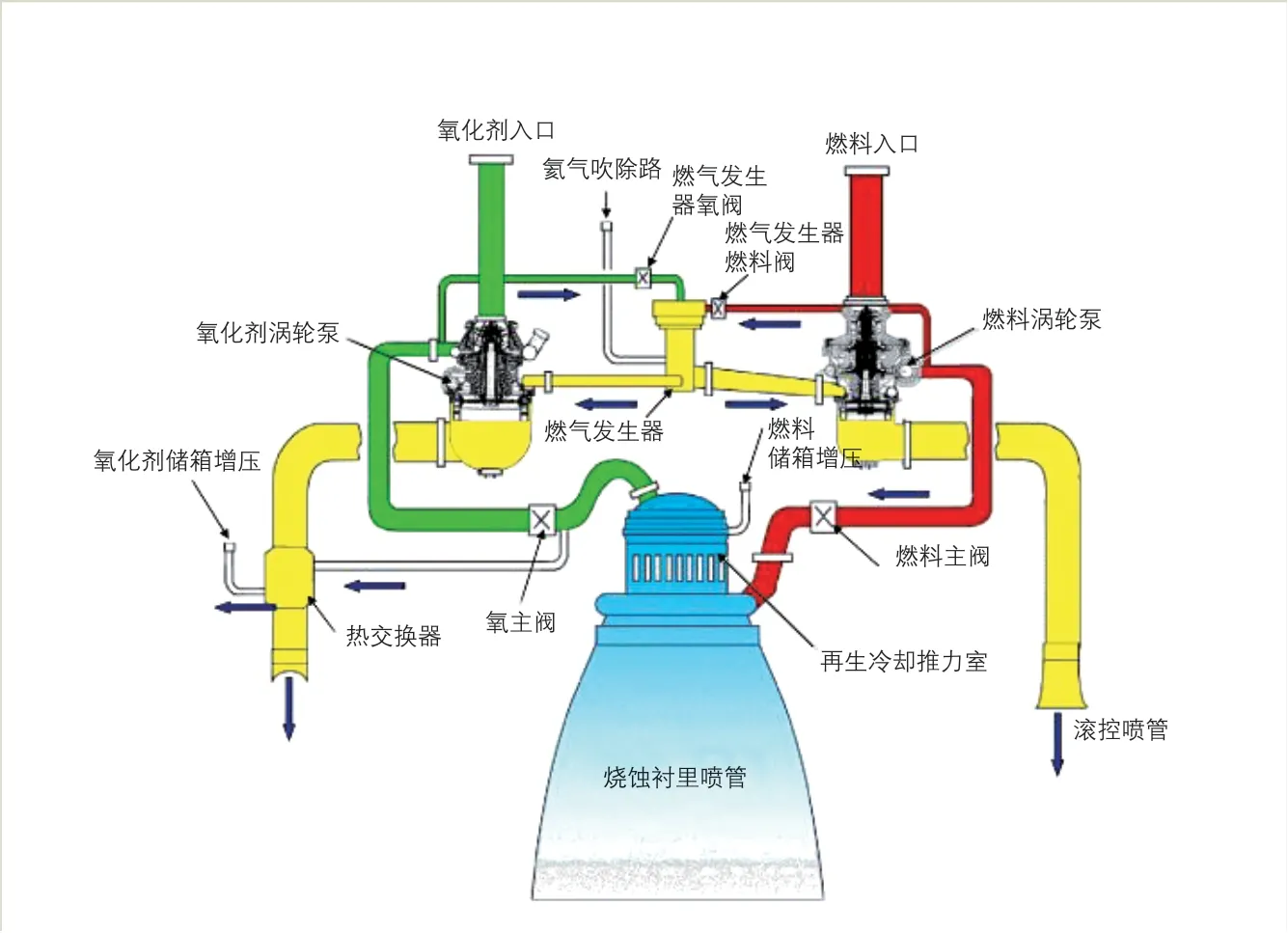

与此同时,RS-68 发动机的所有性能和可靠性目标都得到了满足,有效载荷能力还比设计要求增加了2%。新的RS-68 发动机能够根据火箭的指令在全功率级和最小功率级之间运行和转换。它还通过推力室总成和燃料涡轮机排气滚转控制喷管的运动,向推进剂储箱以及推力姿态控制系统提供加压气体。

涡轮泵是带有直接驱动涡轮的单轴泵,不需要增压泵。来自燃气发生器的高压气体与采用整体机加工轮盘(整体叶盘)的涡轮机并联。推力室/喷管组件由燃烧室和低成本喷管组成;两者均采用成熟技术。

RS-68 发动机的主燃料喷注器在概念上与土星5 号的J-2 发动机、航天飞机主发动机相似,但得到了大大简化。这是通过降低喷注器元件密度和使用较少的非通用零件来实现的。高压管道将燃烧剂和液氧输送至喷注器/燃烧室总成,用液压作动器的球阀进行控制。

发动机在火箭上的具体安装方式,采用了洛克达因公司RS-27 发动机在德尔它2 火箭上的成熟设计。RS-68 发动机的上部嵌套在一个四边形框架中,框架一端以万向节轴承为中心,另一端安装到燃烧室和喷管。连接到燃烧室的支腿与推力室总成在发动机运行期间通过万向节固定。发动机启动、稳态运行、节流和切断都由安装在发动机上的控制器控制。万向节风管(两个)使用柔性连接段,而不是波纹柔性管。

▲ 单芯级的德尔它4 火箭起飞

▲ 三个芯级捆绑形成的德尔它4 一级火箭

“TFF 负担得起”

历史上,大约75%的发动机开发总成本花在了“测试-失败-改进”(TFF)的循环当中。因此,RS-68 计划在发动机试车开始前就降低典型风险水平,以此来降低与TFF 有关成本。团队建立了“TFF 可承受性目标”,并参考了波音公司的发动机试验历史数据库,以估算发动机开发过程中可能需要的纠正措施大致数量。在这个数据库的帮助下,研发团队还测算出了允许的风险因素水平。因此,项目启动风险因素和“TFF负担得起”风险因素之间的差异,确定了每个组件以及发动机系统的风险缓解工作的规模,清楚地定义了在进入发动机试车之前,必须采取风险缓解措施的具体领域。

早期风险缓解活动包括增量设计评审、制造过程演示、组件和子系统验证测试以及多个发动机测试设施的活动。在初始设计阶段,进行了小比例和全尺寸喷注器的热试车,以验证性能、稳定性和燃烧室兼容性,对关键的主燃烧室和涡轮泵制造工艺也进行了演示。

研制过程中,还进行了气体发生器、阀门和涡轮泵部件试验,以及电源组(属于气体发生器和涡轮泵子组件)试验,降低风险并评估设计平衡措施。这些测试,连同使用三维模型的虚拟设计和分析评估,逐步降低了风险因素,为发动机实体测试做好了准备。

随着项目的进展,已经识别出来的风险被逐步消除。当然,作为新型号,还是遇到了一些先前不可预见的风险。但是由于风险识别清晰,都能很快确定风险原因,制定了缓解计划并成功执行。

▲ 水平测试的RS-68

▲ 以RS-68 为核心的芯级

▲ RS-68 总装

虚拟设计成效显著

从某种意义上说,RS-68 发动机在制造之前就已经被“制造”出来了。计算机三维建模和各种各样的分析、设计工具,让设计师们具备了航天飞机主发动机研制时根本不敢想象的优越条件。RS-68 发动机团队在新技术的基础上采用了新的合作方式,在并行集成产品开发(IPD)环境中实现了成员之间广泛的信息共享。

团队共享每个组件的通用三维模型,因此,整个团队都工作在同一个模型下,大大提高了工作效率。例如,将三维非定常分析用于涡轮泵的评估,从而更好地量化了动态环境,并在设计早期就喷管构型和阻尼特性做出了决定。这个分析随后延续到制造阶段,直接用于加工。又例如,在涡轮泵轴设计的早期,直接制造了三维模型,并提供给铸件供应商。供应商通过使用三维模型,可以优化浇口,以提高铸造质量。很明显,通过使用铸造工艺将多个零件集成为一个,提供相同甚至更高的功能,都可以显著降低成本。

但是采用这种方式有一个前提,要提前确定关键供应商,把它们作为设计团队成员吸纳到项目早期阶段的决策中,而不是等到详细设计接近完成再寻找供应商。

新的制造方法

在采用新设计方法的同时,RS-68发动机还采用新的制造工艺。从航天飞机时代到21 世纪初,基础工业领域有了重大进步,为航天制造的更新提供了很好的条件。通过采用新工艺,RS-68发动机大幅减少了零件数量,也减少了制造和装配这些零件所需的直接接触劳动力。例如,RS-68 发动机的焊接工作量比航天飞机主发动机减少了85%。

例如大型铸件快速成型技术。洛克达因公司为每个铸件生成了三维模型数据库,然后使用立体光刻(SLA)工艺为每个模型制造了软质材料工具。SLA 工艺的制造速度极快,还可以实时开发和修改工具。最后,用SLA 工艺生产模具来制造金属铸件。每一个铸件内部都集成了工作流体和冷却介质的内部流道。

喷管是发动机当中尺寸最大的硬件,主要部件包括热气衬管、喉管支架、结构导管架和管路组合。采取了全新工艺对钎焊表面施加均匀的压力,可获得高质量的连接部件,且硬件处理时间最短。

在发动机制造中采用了烧蚀周期短、成本低的关键技术。这种方法允许大多数开发测试在没有喷管的情况下进行。

▲ RS-68 发动机的尺寸

RS-68 发动机的涡轮泵选择了整体轮盘设计。两个涡轮泵一个用于燃料(液氢),一个用于氧化剂(液氧)。所采用的是电化学加工(ECM)工艺,从整体盘锻件上加工出一个一个叶片。

▲ RS-68 发动机和游机协同工作

并行测试省时间

随着设计概念固化为硬件,RS-68发动机进入了测试阶段。燃烧室引注器在米歇尔航天飞行中心进行测试,气体发生器在圣苏珊娜野外实验室进行测试。空军研究实验室(AFRL)的1A 试验台负责对涡轮泵样机(TPTA)电源组进行排气和热试车试验。TPTA 拆除后,安装并测试了第一台RS-68 原型发动机。

在斯坦尼斯航天中心(SSC)的B测试工位改装为波音专用。B1 工位配备了两个发动机安装台架,用固定设施提供液氢和液氧。在多个试验场同时进行火箭鉴定试验,大大缩短了试验周期。RS-68 发动机的开发和认证时间是开发和认证以前火箭发动机所需周期的一半。

RS-68 发动机仅仅实施了27 次全推力试验,是先前发动机开发计划所需试验次数的五分之一,仅仅用了近一年的时间。但波音公司认为,如果提前准备有关硬件设备,这一目标将在不到100 天内实现。

由于前期工作得力,在发动机试验阶段发现的问题比以前的大型发动机开发项目减少了一个数量级。故障修复周期成本占整个项目的百分比从75%降低到30%,节省了10 多亿美元。试验中发现的最严重问题是推力不足,只有设计指标的85%。这主要是由于低于预期的涡轮机械效率和较高的系统阻力造成的。

2000 年4 月,团队制定了一个设计变更方案,以实现20%的推力提升。改进设计后的推力超出了目标。

研制中还解决了涡轮整体叶盘疲劳寿命和阻尼问题、氧化剂涡轮驱动导管中的疲劳裂纹问题、高于预期的喷管烧蚀率问题。所有这些问题都属于无法预期的类别。

与航天飞机主发动机相比,RS-68发动机的零件减少了80%,直接参与生产的劳动力减少了92%。再加上供应商的相对集中,RS-68 发动机的经常性成本是航天飞机主发动机的十四分之一。应该说,这个型号的研制是成功的,到目前为止所发生的故障和事故概率也相当低。然而作为一种重型火箭动力,RS-68 发动机的任何微小故障都会导致严重后果,可谓是举足轻重。

▲ RS-68 发动机的工作原理

▲ RS-68 发动机的组成

▲ RS-68 发动机用四根吊杆支撑