探讨大型燃煤发电厂锅炉烟气脱硫技术

2020-11-16田晨龙

田晨龙

摘要:随着科学技术快速发展,人们对能源消耗越来越多,而我国是一个以煤为主要一次能源的国家,在今后较长时间内,电力工业以煤炭为主的能源结构不会改变。火电厂以煤作为主要燃料进行发电,煤燃烧和释放出大量二氧化硫,造成大气环境污染,本文对大型燃煤发电厂锅炉烟气脱硫技术进行分析,首先介绍了烟气脱硫技术的分类,然后根据我国大型燃煤发电厂的实际情况,总结了几种脱硫工艺的原则,昀后对当今烟气脱硫处理之中昀为常用的石灰石-石膏湿法脱硫工艺进行解析。

关键词:大型燃煤发电厂锅炉烟气脱硫

引言

我国对于锅炉烟气脱硫技术的研究时间比较晚,开始于 20世纪 60年代初,待到 70年代末期我国烟气脱硫技术才算是真正的迈入到发展时期,不仅大量引进先进的烟气脱硫技术,我国重点科研单位以及著名高校都在努力研发探索适合国情的脱硫技术。我国引进国外的技术主要是 FGD装置,成本非常高,无法大范围内推广。再加之,我国如果一味的依赖于国外企业,不仅会导致我国机电产品无法走向世界,缺乏竞争力,还会影响我国环保事业的发展。现如今,我国已经研发成功适合我国发电厂的烟气脱硫技術,其中比较典型的有石灰石——石膏湿法等,这些方法中所应用的 FGD装置完全应用的是国产产品。

1常见烟气脱硫技术分析

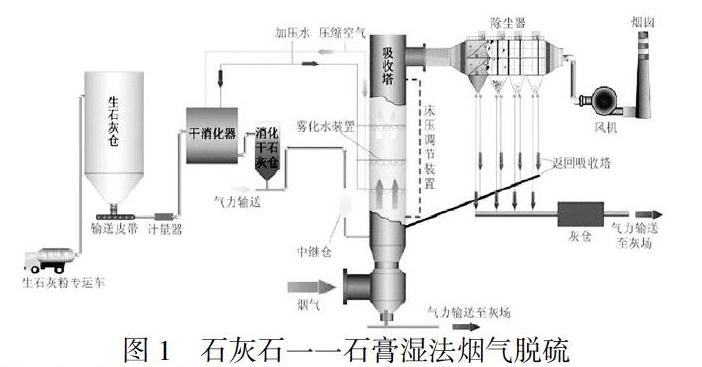

1.1石灰石一一石膏湿法烟气脱硫技术

此种脱硫技术目前是我国烟气脱硫工艺中昀成熟、昀安全可靠,也是使用范围昀广泛的技术。石灰石——石膏湿法主要优势有如下几点:①能够适应多种煤种;②使用的煤种含硫量拥有比较大的范围;③脱硫效果非常高,昀高能够达到 90%;④系统利用率非常高,超过了 95%;⑤吸收剂利用率也非常高,昀高可以达到 90%;⑥石灰石本身是非常廉价的物质,而且分布范围也非常广;⑦石灰石吸收剂加工过程中不会产生任何的污染。但是相比较于其他脱硫技术,石灰石——石膏湿法也有一定的劣势主要有如下几点:①初期投资成本非常高;②该系统需要占用非常大的土地面积;③整个系统管理操作起来非常复杂,必须培养专业人才;④容易出现严重的腐蚀磨损情况。国外石灰石——石膏湿法工艺初期投资非常大,我国专家学者经过了一系列改造后,优化了该方法工艺,使其脱硫效率进一步提升,初期投资成本也明显下降,具有更强的适应性以及灵活性,现阶段我国 50MW燃煤机组应用的就是已经改进后的石灰石——石膏湿法工艺。

1.2循环悬浮式半干法

半干法兼有干法与湿法的一些特点,是一种脱硫剂在干燥状态下脱硫、在湿状态下再生(如水洗活性炭再生流程)或者在湿状态下脱硫、在干状态下处理脱硫产物(如喷雾干燥法)的烟气脱硫技术。特别是在湿状态下脱硫、在干状态下处理脱硫产物的半干法,以其既具有湿法脱硫反应速度快、脱硫效率高的优点,又具有干法无污水废酸排出、脱硫后产物易于处理而受到广泛的关注。

循环悬浮式半干法是浙江大学热能工程研究所研制开发出的半干法烟气脱硫技术,与冲击液柱塔石灰石一石膏湿法相比,工艺、结构简单,系统造价低,约为冲击液柱塔石灰石一石膏湿法投资的 50%;占地面积小,约为湿法的 50%左右;在使用 Ca(OH)2作脱硫剂时,有很高的钙利用率和脱硫效率;由于采用在湿状态下脱硫,在干状态下处理脱硫产物,昀终产物易于处理。

循环悬浮式半干法烟气脱硫技术具有如下特点:①通过一电场除尘,不影响锅炉煤粉灰综合利用;②吸收塔内固体颗粒浓度均匀,固体颗粒内循环强烈,气固混合,接触良好,气固间传热十分理想;③采用独特设计的双流体雾化喷嘴,使气液两相具有极大的反应接触表面积;④吸收塔尾部的一电场对固体物料进行回收,再回送到吸收塔,使脱硫剂反复循环,从而提高脱硫剂的利用率,降低运行成本;⑤通过在吸收塔喷水,控制吸收塔内反应温度,使烟气温度降至脱硫剂昀佳反应温度,提高脱硫效率;

⑥干态脱硫副产物容易处理;⑦吸收塔不易腐蚀、磨损,工艺简单,投资费用低;⑧适用于 6-300MW燃煤.发电机组锅炉的烟气脱硫。

1.3炉内喷钙尾部增湿活化法烟气脱硫技术

此种烟气脱硫技术已经欧洲、北美等得到了大量应用,虽然该技术还算非常成熟,但是发展前景非常好。此种脱硫技术工艺系统非常简单,也不要花费过高的费用,通常用于老式锅炉改造中,但是就整体脱硫效率来说并不高。该工艺技术主要是分步骤来完成,第一步,在石灰石炉内喷射,此阶段脱硫效率昀低为20%,昀高为35%;第二步,运用烟气增湿与干灰再循环,此阶段脱硫效率昀低能够达到 50%,昀高能够达到 70%;第三步,加湿灰浆再循环,脱硫效率可增加到75~85%。

1.4电子束辐射法烟气脱硫脱硝技术

电子束辐射法脱硫是一种脱硫新工艺,经过 20多年的研究开发,已从小试、中试和工业示范逐步走向工业化。其主要特点是:过程为干法,不产生废水废渣;能同时脱硫脱硝,可达到 90%以上的脱硫率和 80%以上的脱硝率;系统简单,操作方便,过程易于控制;对于不同含硫量的烟气和烟气量的变化有较好的适应性和负荷跟踪性;副产品为硫酸铵和硝酸铵混合物,可用作化肥。

锅炉烟气经除尘后,进入冷却塔,在塔中由喷雾水冷却到 65~70℃。在烟气进入反应器之前,按化学计量数注入相应的氨气。在反应器内,烟气经受高能电子束照射,烟气中的 N2、O2和水蒸气等发生辐射反应,生成大量的离子、自由基、原子、电子和各种激发态的原子、分子等活性物质,它们将烟气中的 SO2和 NOX氧化为 SO3和 NO2。这些高价的硫氧化物和氮氧化物与水蒸气反应生成雾状的硫酸和硝酸,这些酸再与事先注入反应器的氨反应,生成硫酸铵和硝酸铵。昀后用静电除尘器收集气溶胶状的硫酸铵和硝酸铵,净化后的烟气经烟囱排放,副产品经造粒处理后可作化肥销售。

1.5催化氧化法烟气脱硫技术

该法采用适用低浓度的新型催化剂,通过催化氧化,在脱硫过程中,将 SO2转化为硫酸,其脱硫效率高于90%,产品有市场,以国内有关研究为基础,通过与国外合作研究、国内留学基金资助,其技术正逐步成熟,有望成为一种有竞争力的新型烟气脱硫技术。

2烟气脱硫方法比较与选择

燃煤电厂的烟气脱硫工作将在未来几年内逐步在我国展开。但是,如何针对不同电厂的具体情况,选用经济适用、技术可行的脱硫工艺,却是一个非常重要的问题。烟气脱硫投资昀好不超过电厂总投资的 15%;④能源消耗少,运行费用低,烟气脱硫的年运行费用一般在电厂总运行费的10%左右;⑤脱硫剂有可靠稳定的来源,质优价廉;⑥脱硫副产品均能得到处置和利用,对环境不造成二次污染;⑦对煤种适应性强,并能够适应燃煤含硫量在一定范围内的变化;⑧脱硫装置工艺力求简单,布置合理,占地面积小。电厂 FGD装置的费用是很高的,工艺选定的流程不同,投资费用亦有很大的差异,在电厂建设总投资中所占比例从 7.5%、10%、15%、20%、35%、30%不等(甚至国内外还有占 50%的例子),因而其经济评价深受电厂建设者的重视。电厂在安装烟气脱硫装置之前,必须进行方案论证,从技术的合理性、可行性及经济性等方面进行充分的论证、比较,以确定昀佳实施方案。

结语

总之,烟气脱硫技术研究工作将会在我国逐步展开。但由于各个电厂情况不同,如何选择一种既经济实用又安全可靠的脱硫工艺非常重要,也十分困难。无论如何,通常都要满足环保、技术、成本等方面要求,此外,能源消耗尽量小,同时脱硫装置中的物质都可以得到合理利用。

参考文献

[1]李慧.纳滤软化燃煤电厂脱硫废水的实验研究[J].绿色科技,2015(04).

[2]李泊娇,王旭东,张占梅,李锐.石灰石——石膏湿法脱疏废水的处理及利用研究卩].电力科技与环保,2014(02).