综采工作面坚硬顶板预裂爆破切顶卸压技术研究

2020-11-16陈国华

陈国华

【摘 要】 本文针对综采工作面坚硬顶板悬而不垮问题,采用深、浅孔相结合的预裂爆破方式对坚硬顶板进行处理并详细对预裂爆破方案进行设计,现场应用后达到了切顶卸压处理坚硬顶板的目的。结果表明:1)将切顶高度设计为10m可实现对3号基本顶中砂岩弱化处理,满足现场矿压控制需要;2)现场应用后基本顶垮落从机尾向机头方向发展并有分段来压趋势,初次来压步距平均为29.7m,来压强度较小,顶板来压期间煤壁、瓦斯等均未出现异常,应用效果显著。

【关键词】 综采工作面;坚硬顶板;预裂爆破;卸压;矿压显现

【中图分类号】 TD823 【文献标识码】 A

【文章编号】 2096-4102(2020)05-0004-02

坚硬顶板具有承载能力强、裂隙不发育等特点,坚硬顶板岩层垮落特征与普通顶板存在明显差异,采面开采后采空区悬露面积过大时会给矿井生产安全带来显著不利影响,众多研究学者从各方面对坚硬顶板处理技术展开研究。本文就以4304综采工作面为工程背景利用预裂爆破切顶卸压技术对顶板进行处理,现场应用效果明显。

1工程概况

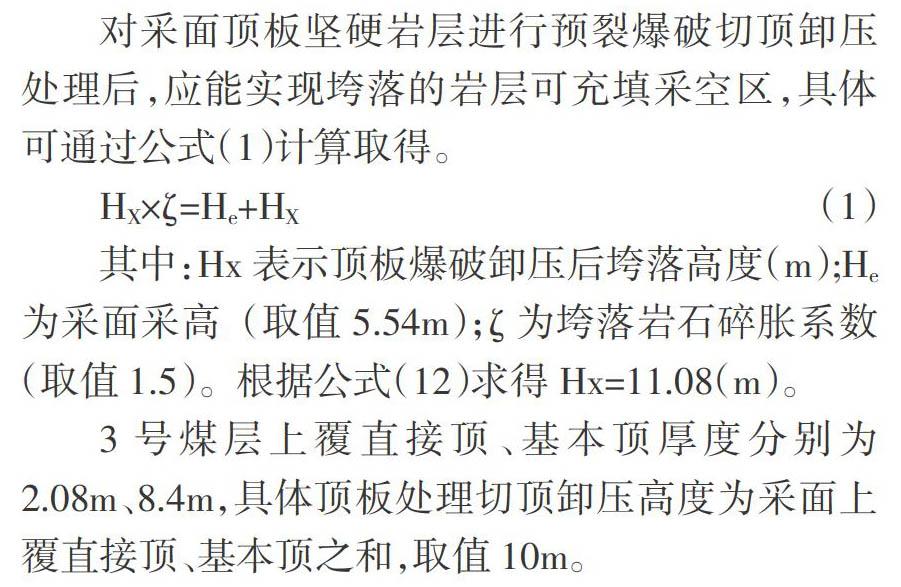

山西某矿4304综采工作面斜长220m、设计推进距离1080m,由于受到褶曲影响,采面切眼至前方250m范围仰斜开采,250m~1080m范围为俯斜开采,在采面开采范围内局部区域直接顶裂隙发育。采面开采的3号煤层平均厚5.52m,倾角1~8°,平均埋深470m,具体采面顶底板岩性参数见表1。采面上覆厚2.08m的砂质泥岩随采随垮,但是直接顶上覆的厚8.06m的中粒砂岩较为坚硬,难以垮落。

2预裂爆破切顶卸压技术方案

2.1切顶高度确定

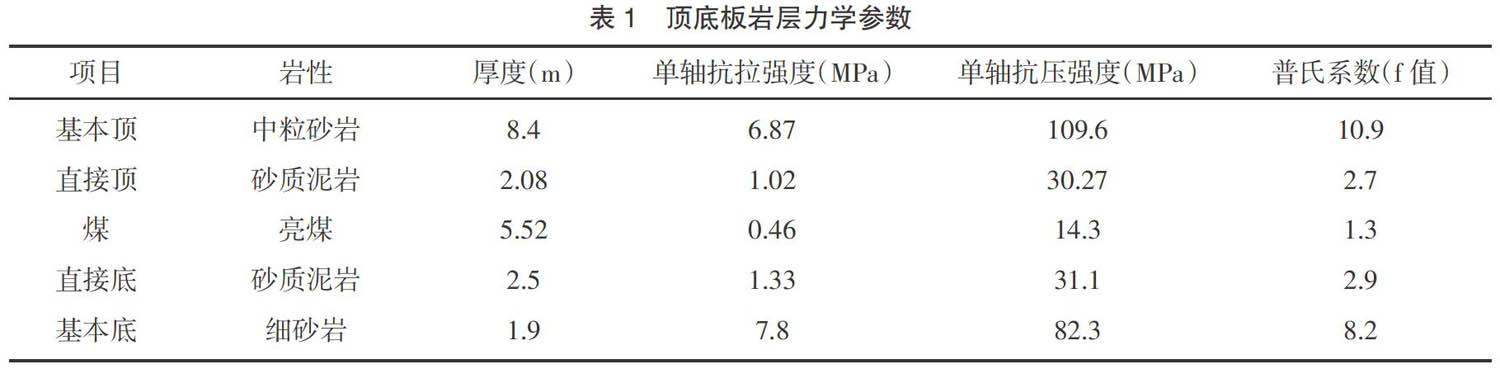

对采面顶板坚硬岩层进行预裂爆破切顶卸压处理后,应能实现垮落的岩层可充填采空区,具体可通过公式(1)计算取得。

HX×ζ=He+HX(1)

其中:Hx表示顶板爆破卸压后垮落高度(m);He为采面采高(取值5.54m);ζ为垮落岩石碎胀系数(取值1.5)。根据公式(12)求得Hx=11.08(m)。

3号煤层上覆直接顶、基本顶厚度分别为2.08m、8.4m,具体顶板处理切顶卸压高度为采面上覆直接顶、基本顶之和,取值10m。

2.2切顶卸压爆破方案

2.2.1爆破方式

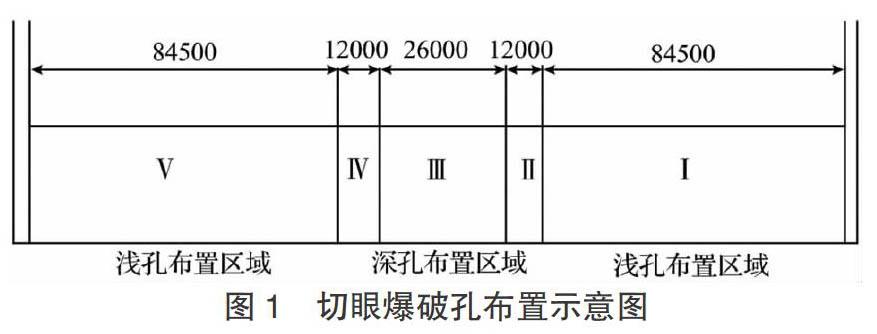

根据以往矿井坚硬顶板处理经验并结合工程类比法,最终确定4304综采工作面顶板切顶卸压爆破采用浅、深孔相结合方式,并提出两种爆破方案。将采面切眼沿倾向方向划分成5个区段,具体见图1。方案一为:将III区采用深孔爆破方式,其余的I、II、Ⅳ、Ⅴ区均采用浅孔爆破方式;方案二为:将II、III、Ⅳ区采用深孔爆破方式,I、Ⅴ区采用浅孔爆破方式。

方案二相对于方案一而言在采面回采巷道两侧增加布置8个爆破孔,增加的爆破孔深孔为12m、仰角为60°,装药、封孔长度分别为7m、5m;方案一及方案二的浅孔爆破方式相同。方案一由于施工的深孔爆破孔数量少,因为施工效率更高,但是对顶板的预裂爆破效果较方案二有所降低。因此,当时间以及现场条件允许时,应尽可能采取方案二对顶板坚硬岩层进行处理,从而提升顶板弱化效果。

2.2.2爆破孔现场布置

待4304综采工作面切眼布置完毕后,为了确保采面推进过程中两侧回采巷道三角区以及采空区不出现大面积顶板悬露问题,在采面架间、机头位置以及保护煤柱处增加布置爆破孔对顶板进行松动,具体采面选用方案二时爆破孔现场布置情况见图2。

从图中可看出,采面中部采用深孔爆破、两侧选用浅孔爆破方式,具体采面机头、架间以及保护煤柱位置爆破孔为:

提前在机头支架到切眼后方密封段位置中部布置两排木垛,在垛间预留爆破孔钻进及爆破作业空间。炮眼斜向采面布置,炮孔深度控制在8~10m,当炮眼深度较小时应确保与竖向方向上夹角在55°以内,从而实现爆破孔最低6m以上的垂直处理范围,炮眼走向间距控制在2m(即两邻近木垛间布置一个炮眼),从而实现对机头三角区岩层进行弱化。具体机头位置爆破孔布置参数见表2。

在切眼液压支架间向采面后方布置12~16m深爆破孔,具体爆破孔位置应依据回采时采空区顶板垮落情况确定布置参数见表3。为了确保爆破时炮孔周边液压支架及其他开采设备安全,爆破孔选用0.2kg药卷并配合毫秒延时电雷管起爆,爆破时一次引爆相邻近的3~5个爆破孔。

采面机头每向前推进2m距离,综采队在距底板3~4m位置斜向保护煤柱施工孔深3m爆破孔,从而降低煤柱对采面顶板支撑强度。具体炮眼参数见表4。

3爆破效果

对采面上覆坚硬中粒砂岩进行预裂爆破后,顶板按机尾向机头方向垮落。在采面推進过程中对支架工作阻力进行监测,具体每隔10架支架监测布置一个测点监测支架工作阻力,具体监测结果见表5。

从监测结果得出,采面基本顶呈现出分段来压特点,机尾、采面中部以及机头位置顶板初次来压步距分别为18.6~25.4m、27.5~33.2m、31.5~38.4m,采面基本顶初次来压步距平均为29.7m。在基本顶来压期间,动载系数较小、来压强度不大,同时未能观测到煤壁出现煤炮、大范围片帮以及采面瓦斯超限问题。采面基本顶来压步距、来压强度均较小,并呈现分段来压特点,表明在采面采用的预裂爆破切顶卸压技术取得显著的应用效果。

4结束语

矿井4304综采工作面直接顶为砂质泥岩、裂隙发育基本可实现随采随落,但基本顶为坚硬的中粒砂岩,抗压强度大,若不进行处理势必会造成基本顶在采空区内大面积悬空,给采面生产安全带来不利影响。

依据矿井生产实际条件、结合工程类比法确定在采面中部采用深孔爆破、上下两端采用浅孔爆破技术方案,并具体对采面机头、架间以及煤柱侧爆破孔布置参数及要求进行设计。

现场应用后,基本顶初次来压步距介于18.6~38.4m,平均为29.7m,顶板来压强度较小,来压期间煤壁、瓦斯等均未出现异常,表明文中提出的预裂爆破切顶卸压技术应用效果显著。

【参考文献】

[1]吴小国.大采高首采面坚硬顶板初采放顶预裂技术研究[J].煤矿现代化,2020(5):24-26.

[2]高少杰.综采工作面深孔预裂爆破卸压技术研究[J].自动化应用,2020(7):159-161.

[3]刘丽俊.石港煤业15203综放面坚硬顶板水力压裂技术研究[J].煤,2020,29(7):55-57.

[4]陈自新.坚硬难垮落顶板的处理方式研究[J].山西煤炭,2013,33(3):41-42.

[5]任俊,高宇.二氧化碳致裂治理坚硬顶板技术应用[J].山东煤炭科技,2019(2):116-117.

[6]张振配.坚硬难垮顶板水力压裂初次放顶技术研究[J].煤炭科学技术,2018,46(S2):86-89.

[7]张晓.综采工作面水力压裂初次放顶技术研究[J].煤炭科学技术,2017,45(7):23-26,79.

[8]刘辉,王建文.定向水力压裂与深孔爆破预裂初次放顶技术对比[J].山西煤炭,2017,37(2):46-49.

[9]常斐.采前顶板预裂在高河煤矿W1320综采工作面的应用[J].能源技术与管理,2020,45(1):112-114.