车身覆盖件冲压模具工艺补充面设计与应用

2020-11-16王志芳

王志芳

摘 要:随着对乘用车需求的增加,对乘用车制造工艺也提出了更高的要求。乘用车制造企业们为了能获得更多的竞争优势就必须进行工艺上的改良,尤其在乘用车更新换代速度加快、产品市场寿命缩短的情况下,乘用车的研发周期也大大缩短,通过技术工艺的改良使得乘用车的性能越来越优良,舒适度和安全性更高。现阶段,乘用车制造企业还需要进一步提高对乘用车工艺设计的重视程度,不断提高乘用车的质量、缩短产品更新换代的周期才能抢占更多市场份额。因此,必須先解决乘用车车身覆盖件冲压模具工艺设计方面的问题,该模具工艺的设计和制造将占据大部分研发周期和资金成本,所以将直接关系到产品的开发速度和质量。鉴于此,本文将重点对乘用车覆盖件冲压模具设计中的工艺补充面的设计和应用进行分析。

关键词:乘用车车身覆盖件;工艺补充面;冲压模具;设计和应用

1 乘用车车身覆盖件冲压模具工艺补充面的作用

为确保车身覆盖件各零件产品的质量,乘用车覆盖件常用的是一次拉深成形,产品的表面不能出现擦伤或波纹。为此,在进行拉深时应翻边展开覆盖件零件,补充满窗口后再添加工艺补充面形成良好的拉深条件,从而一次拉深成形到位。工艺补充面可以为一次拉深成形提供良好的基础条件,同时也是拉深件的重要组成,可以提高变形的程度以及拉深件的刚度。由于工艺补充面将直接关系到拉深成形的结果,以及后期修边整形翻边等工序,所以在进行拉深前必须重点研究工艺补充面的设计,使其为一次拉深提供好的条件形成高质量的拉深件。

2 乘用车车身覆盖件冲压模具工艺补充面的设计标准

关于乘用车车身覆盖件冲压模具工艺补充面的设计,应遵循以下标准:

第一,要求拉深的深度不能太大,否则无法给一次拉深提供良好的条件,使拉深件产品出现裂纹等质量问题,导致材料的浪费。但是拉深深度也不能太小,必须要保证充足的变形条件,这样一次拉深才会更加顺利,提高拉深件产品的合格率。

第二,要求尽可能使用垂直修边形式,以减少工艺补充面的使用,从而可有效节约材料,且该冲压模具的结构也相对简单。

第三,要求尽量减少工艺补充部分,为节约材料降低成本,可在保证一次拉深成形条件满足的情况下尽可能减少工艺补充部分。

第四,在一次拉深时,要求严格按照工艺要求在确定拉深件工艺补充部分时就要考虑在后续拉深件修边时和修边以后的工序定位问题,确保定位可靠才能保证修边和翻边的质量。对于深的拉深件应用拉深件侧壁定位,而不能侧壁定位的各个零件则需在拉深时在工艺补充面上穿刺孔定位。

第五,满足拉深变形的条件,即对于深度浅而曲率小的车身覆盖件,在模具冲压成型时必须确保有足够的变形量,提高零部件的精确度和刚度,避免因为拉深变形条件不足而出现裂纹、凹凸不平等质量缺陷。在拉深时通过增加拉力,在拉力作用下减少起皱的可能,同时还能增强塑性变形量,增加拉深件的刚度。

3 常见的几种乘用车车身覆盖件冲压模具工艺补充面类型

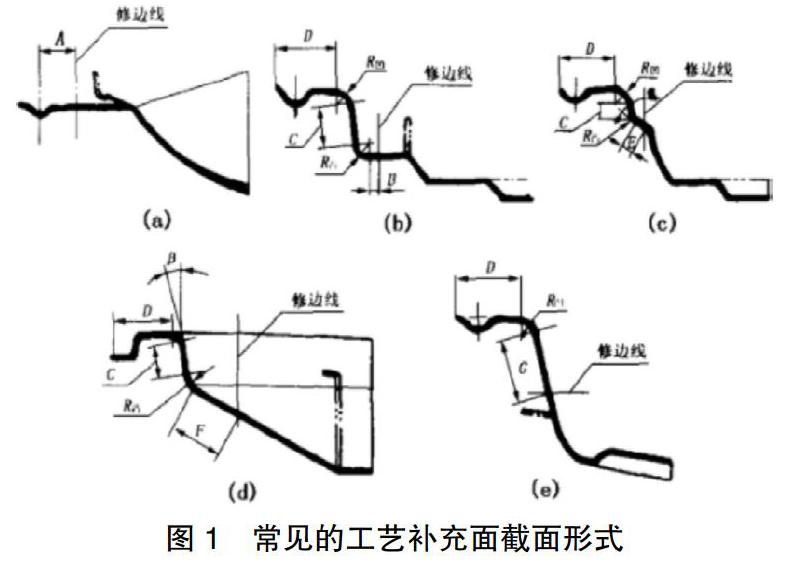

乘用车车身覆盖件冲压模具工艺补充面在拉深成形时一方面要考虑拉深条件、拉深工艺和压料面,另一方面还要考虑后续的修边、翻边等工作,所以在一开始拉深时就需要考虑后续工艺工序方面的要求,确保为后期工作提供良好的条件。在确定修边方向时尽量使用垂直修边可提升拉深件产品的质量。工艺补充面根据修边和翻边的工序,可以分成以下几种补充面类型:

第一,修边线在拉深件压料面上,由于压料面这时是车身覆盖件的凸面,所以修边时采用垂直修边方式,为使冲压模具在应用时打磨压料筋槽不会影响拉深件压料面上的修边线,应控制修边线到拉深筋之间的距离,一般取25mm。

第二,修边线在拉深件的底面部分,这时也采用垂直修边的形式,且其工艺补充面的尺寸如下图1中的(b)示意图所示,其中B这部分的长度在3-5mm之间,C部分的长度在10-20mm之间,D这部分的长度考虑可以保留大于1.5根完整拉深筋形状大小,R凹部分指的是拉深件深度较深部分,长度在8-10mm之间,R凸部分表示深度较浅的部分,长度在3-10mm之间。

第三,修边线在拉深件短斜面上,如图1中的(c)所示,使用垂直修边方式时工艺补充面的尺寸,E部分取和B部分一样的大小,控制在3-5mm之间。

第四,修边线在拉深件长斜面上,如图1中的(d)所示,车身覆盖件翻边成形后展开可确定拉深件的修边线,拉深件的轮廓外形接近平行修边线。F部分则应根据实际情况选取相应的最小值,并需要考虑拉深件修边时和修边后的定位问题。

第五,修边线在拉深件的侧壁上,如图1中的(e)所示,可使用水平或倾斜修边方式,其中G部分的距离是一个不确定值,受到水平修边凹模镶块强度的影响。

4 结语

综上所述,对于乘用车车身覆盖件冲压模具工艺补充面的设计,最主要的工艺是一次拉深成形,所以必须研究拉深成形的条件和在拉深中容易出现的问题。为避免出现裂纹、变形不够、回弹、起皱等问题,可使用仿真模拟的技术对可能出现的问题进行演示模拟,及时发现出现这些问题的原因并采取合理的措施加以解决。为降低车身覆盖件模具开发的成本,同时也是为了保证覆盖件零件的质量,赢得更多的市场份额,必须加强对模具冲压工艺补充面的设计研究,并在不断实践中总结经验,开发出更先进的设计技术。

参考文献:

[1]杨阳,陈刚.汽车覆盖件冲压工艺与模具设计关键技术分析[J].电脑迷,2018(15):107.

[2]李占辉.汽车覆盖件冲压工艺与模具设计关键技术分析[J].机电工程技术,2018(08):17.