三层式滚筒洗煤机结构设计

2020-11-16罗杰赵宏拓王强马铜伟

罗杰 赵宏拓 王强 马铜伟

摘 要:该文针对洗煤機多故障,工作寿命较短的问题,设计了三层式滚筒洗煤机,来解决在分离煤水混合物时,滤网在真空泵工作时的强吸力作用下轻易变形的难题,以提高洗煤率。将洗煤机设计为上下贯通的圆筒形结构,滤网更换简便、成本低,通过控制阀实现洗煤过程的全自动化。实验测试表明,该文设计的洗煤机有效地提高了工作效率。

关键词:三层式滚筒洗煤机;煤水混合物;真空泵;控制阀;自动化

中图分类号:TD94 文献标志码:A

0 引言

煤炭作为不可再生能源,在我国的储量越来越少[1],同时我国也是煤炭消费大国,在煤炭从开采到使用的整个工艺流程中,煤样清洗作为洗煤工艺中至关重要的一个环节,可以保证煤炭在使用时充分燃烧,在减少能源浪费的同时也能减少对环境的污染。因此,对洗煤机存在的问题进行分析,进而对关键技术和结构进行优化具有重要意义。

通常来说,洗煤技术可以分为4种,分别为筛选洗煤技术、物理洗煤技术、微生物洗煤技术和化学洗煤技术[2],其中大部分的洗煤技术都需要对煤样进行清洗。郁振洋[3]对洗煤机械工艺常见的问题进行分析,提出了解决洗煤机械工艺存在问题的措施,栾丽君等[4]针对斗式提升机构出现较多故障,精煤提取率低的问题,对HSX6型洗煤机斗式提升机构的系统建立多自由度动力学模型,并进行仿真分析,得出链板运行速度与链板最大张力之间的变化规律,为洗煤机斗式提升机构的设计提供了理论依据。王海峰[5]结合实际运行现状对螺旋滚筒采煤机的滚筒失效原因进行分析,对叶片升角和端盘补块的布置进行改进,来防止滚筒过早失效。丁志勇[6]对滚筒采煤机的结构进行建模,然后通过动态分析对螺旋升角进行模拟优化,降低了采煤机滚筒的截割比能耗。

通过分析现有的洗煤机可以发现,当滤网发生故障时,主要存在的问题是滤网会被吸入与泵体相连的管道中,从而导致清洗桶内与滤网配合连接的部分会发生损伤,洗煤机内壁会发生损坏,滤网被吸入管道中,洗煤机无法进行正常的洗煤工作,有可能会导致电机发生损坏;其次,在洗煤的整个流程中,自动化程度较低,人体在参与洗煤过程中容易接触到S、P等元素以及硝酸银等检测试剂,在整个洗煤过程中人体一直处于高温环境,对人体的伤害极大,因此该文对洗煤机结构以及工作方式进行改进优化。

1 结构设计及工作原理

基于以上分析,该文在现有滚筒式洗煤机的基础上在内筒体设计一层独立的筛网,同时设计外筒体,整体结构为三层式滚筒洗煤机,通过内筒体和外筒体将滤网固定保护,可以保证滤网的工作寿命。内筒体和外筒体均为上下贯通的圆筒形结构,在滤网发生堵塞等无法工作的情况下,更换滤网时操作简便,维修成本大大降低,通过控制阀来实现洗煤流程的自动化,减小对人体的伤害,可以提高工作效率。

1.1 总体结构设计

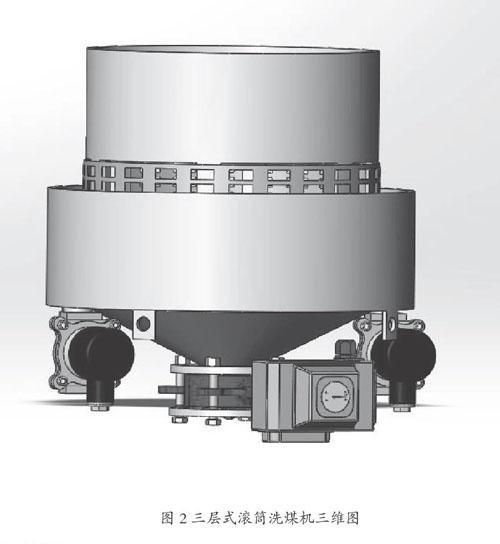

该文设计了三层式滚筒洗煤机,该洗煤机包括清洗箱体1、内筒体2、第一筛网3及外筒体4,内筒体2和外筒体4均为上下贯通的圆筒形结构,清洗箱体1内固定安装有内筒体2,内筒体2外侧底部同轴固定安装有环状底板5,外筒体4套装于内筒体2外侧,外筒体4底部和底板5固定连接,内筒体2底部固定安装有漏斗状底盖6,底盖6底部固定连通有排料管7,排料管7的排料口位于清洗箱体1外侧,排料管7上设有第一控制阀8,对应外筒体4位置的内筒体2外壁上固定安装有第一筛网3,对应第一筛网3位置的内筒体2壁上设有出水口,对应第一筛网3和外筒体4之间位置的底板5底部固定连接有排水管9和取样管10,排水管9的排水口和取样管10的出口均位于清洗箱体1外侧,排水管9上设有第二控制阀11,取样管10上设有第三控制阀12,内筒体2内设有搅拌轴13,搅拌轴13上设有搅拌叶片14,清洗箱体1顶部设有输出轴与搅拌轴13上端固定连接的驱动电机15,清洗箱体1顶部设有用于向内筒体2内进料的进料斗16,清洗箱体1顶部设有用于向内筒体2内进水的进水管17。结构简图如图1所示,三维图如图2所示。

1.2 工作原理

通过进料斗16将浮沉试验后的煤样投入到内筒体2内,通过进水管17将清水注入到内筒内,然后启动驱动电机15,通过搅拌叶片14对内筒体2内的煤样进行清洗,清洗一段时间后,打开取样管10上的第三控制阀12取部分液体,滴入硝酸银试剂反应后再使用浊度检测装置进行检测,如果检测未达目标值,则打开排水管9上第二控制阀11排出液体,然后再次注入清水进行清洗,如此反复清洗几次,直到抽出的液体检测达目标值时,打开排料管7的第一控制阀8将煤样、液体混合物一起排出,即可获得清洗合格的煤样,整个清洗煤样的过程简单、便捷、省时省力,显著降低了作业人员的工作强度,提高了作业效率。

排料管7的排料口位置的清洗箱体1外侧安装有收料箱体18,排料管7的排料口位于收料箱体18内,对应排料管7的排料口下方位置的收料箱体18内设有第一隔板19以将收料箱体18内分隔成上下2个腔室,第一隔板19上方设有上下敞口的收料桶20,排料管7的排料口位于收料桶20上方,对应收料桶20底部开口位置的第一隔板19上设有上下贯通的滤水通道,滤水通道内设有第二筛网21,对应第二滤网下方位置的收料箱体18内设有滤水水箱22,滤水水箱22底部设有滤水出水管23,滤水出水管23的出水口位于收料箱体18外侧,收料箱体18顶部设有第一箱门。由此清洗合格的煤样、清洗液混合物从排料管7的排料口排出落入到收料桶20中,并通过第二筛网21进行固液分离。

滤水水箱22与第一隔板19之间具有第一间隙,对应底盖6下方位置的清洗箱体1内设有第二隔板24以将清洗箱体1内分隔成上下两个腔室,对应第二隔板24下方位置的清洗箱体1内设有真空泵25,真空泵25进口端通过抽气管26与收料箱体18内部连通,且抽气管26的进气口位于滤水水箱22与第一隔板19之间,对应第二隔板24下方位置的清洗箱体1前侧设有通风口28。当清洗合格煤样、清洗液混合物从排料管7的排料口排出落入到收料桶20中时,启动真空泵25,从而使收料箱体18下侧腔室呈负压状态,加快了煤样、清洗液混合物固液分离速度,进一步提高作业效率。

其中,第一控制阀8、第二控制阀11及第三控制阀12均为手动球阀;内筒体2中部外侧和清洗箱体内壁之间固定连接有连接杆27。由此保证了内筒体2与清洗箱体1间的连接强度;第一筛网3的筛孔孔径为0.2 mm~0.5 mm;第二筛网21的筛孔孔径为0.2 mm~0.5 mm。

2 滤网维修

如图1所示,内筒体2位置的清洗箱体1前侧设有第二箱门,内筒体2外壁上沿周向固定安装有四块弧形第一筛网3,每块第一筛网3均通过螺栓与内筒体2固定安装在一起,四块第一筛网3围成一圆筒形结构;漏斗状底盖6通过螺栓与内筒体2固定安装在一起。由此当第一筛网3损坏或发生堵塞无法工作时,便于更换第一筛网3。不需要进行大量的拆卸工作,整体更换操作简便,提高工作效率。

3 结语

为了提高精煤提取率,减少能源浪费,提高洗煤过程的自动化,减小洗煤过程中S、P元素以及硝酸银检测试剂等对人体的伤害,设计了三层式滚筒洗煤机,实验结果表明,通过内筒体和外筒体来保证滤网可以正常工作,同时滤网的更换易于操作,有效地节约了维修成本,洗煤机工作稳定性得到了有效的提高,可以保证滤网工作寿命。通过控制阀来实现洗煤过程的自动化,减小了高温潮湿等恶劣工作环境下对人体的伤害,并且整体结构紧凑,检测试剂以及检测后的混合液可以实现回收,以减少对环境的破坏,三层滚筒式洗煤机整体可以大大提升工作效率,减少人工成本。

参考文献

[1]韩帅.洗煤机械工艺以及常见问题探讨[J].山西冶金,2018,41(5):147- 149.

[2]蒋杰.洗煤机械工艺以及洗煤机应用中常见问题探讨[J].能源与节能,2019,6(25):60-61,93.

[3]郁振洋.洗煤机械工艺及常见问题研究[J].科学管理,2019(3):290.

[4]栾丽君,马志敏,刘增禄,等.洗煤机斗式提升机构动力学研究[J].机械传动,2014,38(4):44-47.

[5]王海峰.煤矿采煤机螺旋滚筒运行现状分析及改进措施研究[J].能源与节能,2019(4):99-101.

[6]丁志勇.采煤机滚筒结构参数的优化分析[J].煤矿机械,2020,41(3):114-116.