MES 系统在唐钢冷轧薄板厂质量管理中的应用

2020-11-13李健

李 健

(唐山钢铁集团有限责任公司生产制造部, 河北 唐山 063016)

随着中国制造2025、工业4.0 等概念的提出,制造业对自动化、智能化的需求日益增长,未来制造企业将充分利用信息化、智能化技术组织生产制造与服务,从而提高企业的生产效率,提升产品和服务的市场竞争力。信息化系统在各钢铁企业中的作用不言而喻,各钢企在生产组织、质量管理等方面都需要信息化系统提供强有力的支撑。2011年4月份唐钢不锈钢公司实施了MES 质量管理子系统,实现了铁水自动判定、坯料和产品的判定,有效地提高了工作效率和质量管控能力[1-6]。随着唐钢冷轧薄板厂产品定位越来越高,在质量管控方面原有MES 系统有待改进,2017年11月份完成了对原MES 系统的改造升级,新上线的MES 系统实现了产品的自动发送检验委托、在线质量自动判定、自动匹配验证、全流程质量数据收集,更加准确、更加快捷、更加全面的实现了从设计到上线生产再到成品的质量管控,提高的工作效率,也在质量追溯、工艺改进、库存管理方面提供了数据支持。

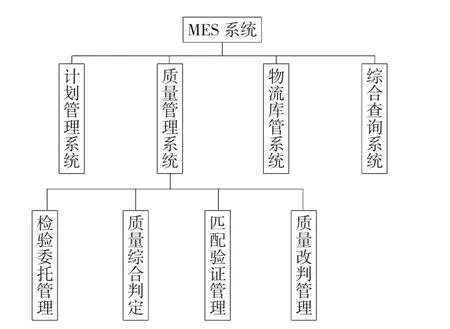

1 MES 系统组成

MES 系统由计划管理系统、质量管理系统、物流库管系统、数据查询系统4个模块组成。其中质量管理系统包括检验委托管理、质量综合判定、匹配验证管理、质量改判管理4个模块,如图1 所示。

1.1 检验委托管理

钢卷下线并上传系统后,MES 自动向发送性能检验委托项,包括抗拉强度、屈服强度、伸长率、锌层质量、粗糙度等。这些检验项目采集于订单设计系统(ODS)的数据。

图1 MES 系统组成

对于酸轧、酸洗产品在性能检验时按照规定需根据生产的钢种、规格等信息进行性能替代,质检人员可手动进行钢号替代以及根据要求进行委托单选择。镀锌、罩退产品均可以自动发送委托单,当出现生产异常或质量降判时,质检人员可以根据实际情况手动选择委托单明细。

1.2 质量综合判定

1.2.1 表面质量检查

表面质量检查主要是质检人员对生产中钢卷的各种信息进行整合记录并判定,其中包括钢卷表观质量的检查,发现的缺陷信息可人工记录并进行缺陷选择;成分结果的判定,系统自动判定成分是否符合要求,对成分缺失、成分不符等情况自动报警提示;人工测量数据的录入,质检员可以将对试样块测量的数据进行记录,包括宽度、厚度等,系统会自动判定测量数据是否符合订单要求,对不符合订单要求的数据进行提示,如下页图2 所示。

图2 表面质量检查界面

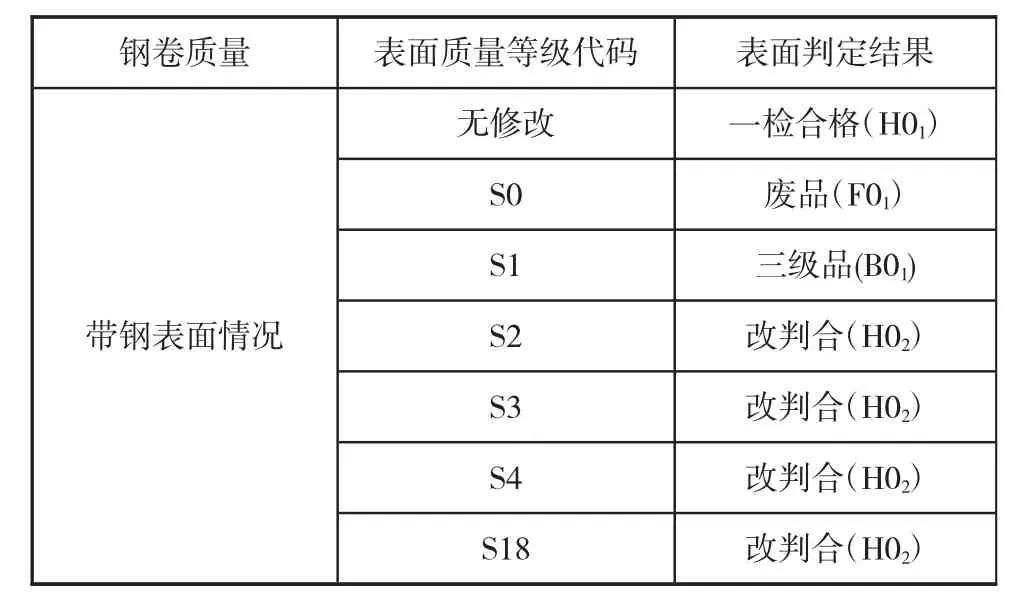

表面质量检查系统实现了对钢卷表面判定结果的自动判定,“表面判定结果”依据“表面质量等级”进行自动判定,逻辑对应关系见表1。判定人员只需根据带钢表面实际情况对“表面质量等级”代码进行选择修改,系统根据修改后选择的代码,自动给出“表面判定结果”,有效的减少判定人员的工作量以及判定错误率。

表1 表面判定结果自动判定逻辑对应关系

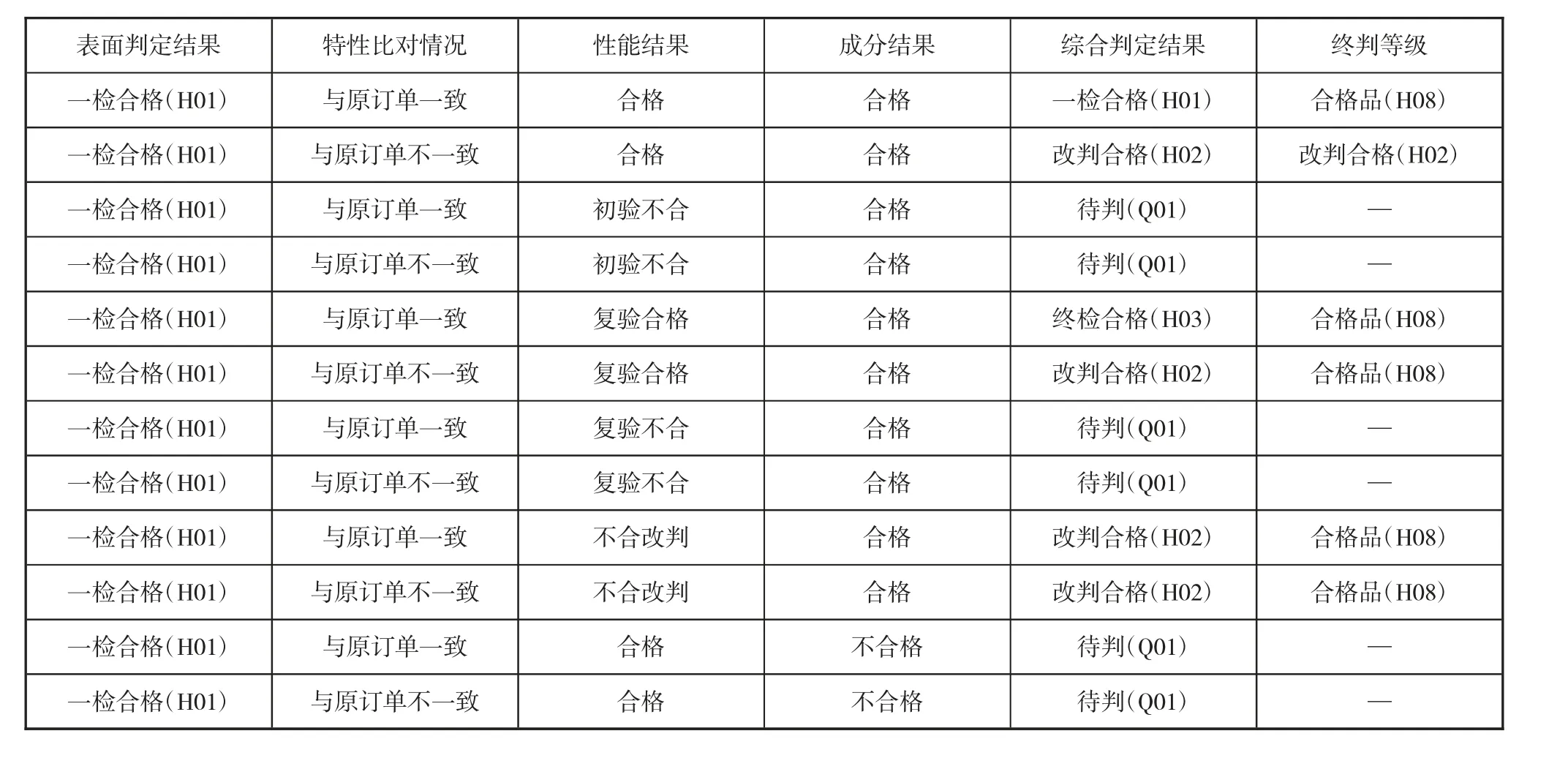

1.2.2 综合判定

综合判定根据表面质量检查界面的判定信息、性能数据以及特性值比对情况对钢卷进行综合判定以及自动给出终判等级,如图3。综合判定结果包括协议品(B03)、三级品(B01)、废品(F01)、一检合格(H01)、改判合格(H02)、终检合格(H03),依据表面判定结果、特性比对情况、性能结果、成分结果进行自动判定,其中不同产线产品比对特性值和部分自动判定逻辑见表2 和表3。

图3 综合判定界面

表2 不同产线产品比对特性值

表3 综合判定部分自动判定逻辑

1.2.3 判定结果上传

判定结果上传是对钢卷表面检查信息、钢卷性能信息、钢卷判定信息进行确认无误后上传到系统,表明钢卷已经判定完毕,可以入库发货。

1.3 匹配验证管理

订单饱和后产生的余材以及综合判定为改判合格(H02)的钢卷由APS 挂单后发送给MES 进行匹配验证,MES 对钢卷特性值与新订单要求进行自动比对,比对项目主要包括钢号、钢号标准、镀层重量、目标厚度、目标宽度、表面结构、表面处理、边部状态、成分、性能等,根据不同产线产品比对的主要特性值不同,参见表2。

根据匹配验证规则,MES 对上述特性值进行自动比对,当所有特性值均满足新订单要求,系统将判定结果(OK)自动反馈给APS;当特性值不符合新订单要求时,匹配验证界面不合格项查询栏将对不符特性值进行报警并提示修改要求,由技术员人工判断不符合项是否符合新订单的要求,对于符合要求的手动在质量改判管理中修改完毕后将匹配验证结果判定为OK,对于不符合的直接判定为NOK,判定完成后系统把判定结果反馈给APS。只有经过匹配验证系统判定为OK 的钢卷APS 才能挂单成功,有效的保证了客户收到的产品满足订单要求,如图4 所示。

图4 匹配验证系统

1.4 质量改判管理

质量改判管理是用于对已判定上传后的钢卷信息进行强制性修改,主要包括对钢卷信息、表面检查信息、物理性能、缺陷四个方面的修改。其主要功能是根据钢卷的实际情况,对上传后钢卷的信息进行修正,保证系统数据与钢卷实际信息相符,有效地加强了对质量的管理。由于钢卷9Y050698 在酸轧产线下线后吊运磕碰质量无法满足原订单要求,对其钢号由S320A-1 改判为LG-1 后转序到下工序生产。需要进行质量改判主要有质检人员质量数据判定错误,钢卷判定上传后在库区内因锈蚀、吊运磕碰等原因无法满足客户质量要求,匹配验证中符合新订单要求的进行改判便于外售。

2 应用效果与改进方向

2.1 应用效果

2.1.1 质量自动化判定

理化检验项目可自动生成委托和自动判定检验结果合格与否,对于不合格项给出提示,避免了人工选择时错项、漏项的发生;实现自动质量判定,缩短了一检判定时间,加快了产品入库发货节奏。

2.1.2 全流程质量数据集成

热轧到冷轧全流程质量信息数据可按要求查询、导出,有效提升工艺人员的工作效率,并可根据相关数据进行工艺分析,进而不断创新,改进工艺,提升产品质量。

2.1.3 降库存增效益

从计划排产、余材匹配、入库发货全流程管控,充分利用余材匹配到新订单,更大限度将余材消化;同时自动判定加快产品入库出库速度,有效降低库存占用。

2.2 改进方向

MES 系统改造升级后近两年的使用中根据功能需要以及发现的问题进行了多次小的改进升级,不断提高系统的便捷性和实用性,但由于技术和设备的制约,依然存在一些问题和不足;未来按照全流程质量管理的要求,在质量自动判定、上下工序信息传递、质量查询多方面需加改进。

3 结语

改造升级后的MES 系统上线,为唐钢冷轧薄板厂全流程质量管理水平提升到了新的高度,大大减少了全流程质量管理中的人为干预,有效杜绝了各工序之间的质量衔接问题以及不合格品的流出。