MG500 轧制劈裂原因分析

2020-11-13关文博苏晓波

关文博, 刘 帅, 王 栋, 王 峥, 苏晓波

(山西建邦集团通才工贸有限公司, 山西 曲沃 043400)

山西建邦集团通才工贸有限公司炼钢厂,在供给轧钢工序轧制MG500 时,出现钢坯在18 架轧机后的穿水管出现劈裂,导致轧制生产无法顺利进行。针对此现象,经过金相组织、硬度检测等手段进行分析,明确了劈裂原因。

1 生产现状

1.1 铸机基本参数

山西建邦集团通才工贸有限公司炼钢厂现有60 t顶底复吹转炉三座,70 t 精炼炉2 座,六机六流方坯连铸机三座,断面分别为150 mm×150 mm 和160 mm×160 mm。主要生产钢种为Q195、Q235、HPB300、HRB400 (E)、HRB500E、MG335、MG400、MG500、30MnSi、45-75 钢、SWRH82B 等。其中1号连铸机的设计基本参数见表1。

表1 连铸机基本参数

1.2 MG500 轧制过程劈裂堵穿水管

1号连铸机生产MG500,与轧钢棒材轧制相匹配进行轧制。在轧钢工序的轧制过程中,出现在终轧18 架后的穿水管出现劈裂现象,见图1 和图2。轧制过程出现劈裂现象在很大程度上会影响到生产的顺利进行,且轧制过程中高温钢材在偏离了轧制轨迹后非常容易出现破坏、烧伤设备等现象。

图1 穿水管劈裂现象

图2 成品劈裂现象

2 金相组织与硬度分析

2.1 金相组织分析

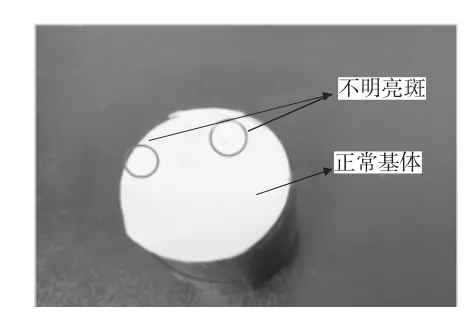

取图2 劈裂处样品进行金相组织的分析。样品在劈裂处切断,并经过磨样机进行研磨、抛光和4%的硝酸酒精侵蚀,经过清洗和吹干后在断口可用肉眼发现清楚的不明亮斑,且横截面和纵截面均有发现,见图3 和图4。

图3 磨样侵蚀后有不明亮斑(横截面)

图4 磨样侵蚀后有不明亮斑(纵截面)

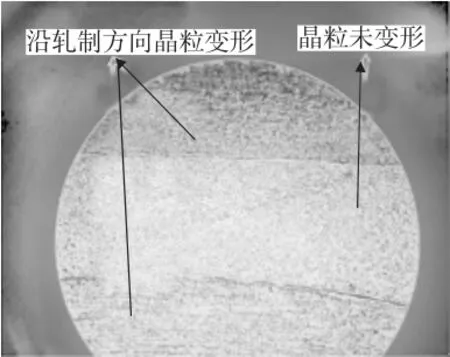

将处理后的样品放置在Observe-A1m 德国蔡司金相显微镜下观察,可以看到在钢基体里面出现了明显的异常组织,判断为异金属压入[1],且从纵截面可以清楚地看到钢基体沿轧制方向存在晶粒变形的现象,而异常组织则不存在晶粒的变形,见下页图5 和图6。

图5 显微镜下的两种组织(横截面)

图6 显微镜下的两种组织(纵截面)

2.2 硬度分析

硬度试验是一种在较短时间内对试样仅做有限的轻微损坏来确定材料力学性能的试验方法。

由于材料应力的影响,硬度试验和拉伸试验之间存在差异,因此难以用一种模型在两个参数之间建立可靠的函数关系。但是,硬度值与抗拉强度值是正相关的,因此,在有限的适用范围内,确立二者关系的经验参数是可能的。

通过使用MHV-10Z 维氏硬度计测量钢基体和异金属组织的维氏硬度,并通过查找相应的国标推算出其相应的抗拉强度,数值见表1。从表1 数据可以看出正常基体和异金属组织的硬度、抗拉强度存在较大差距。

表1 硬度测量情况

3 对异金属组织源头的查找

轧钢轧制过程有异金属压入,通常有几种原因:首先,轧机轧辊滚动体环形破碎脱落在轧制过程中压入高温的轧件上面;其次,轧机修复时堆焊材质随着过钢量的增加,疲劳破损,在轧制过程中压入轧件;最后是铸坯自身质量问题,铸坏自身含有高温难溶物质,在终轧最终变形中暴露出来[2]。

从金相组织分析和硬度检测分析的结论来看,异金属的组织为铁素体加珠光体,且异常金属组织显示其C 含量低于钢基体(MG500,w(C)为0.24%~0.28%),且通过硬度检测其对应的抗拉强度在480 MPa。初轧辊道为了加强对钢坯的咬合能力,经常在轧辊上进行点焊,但会在轧制过程中在钢基体上留下压痕,见图7 和图8。轧辊点焊使用的焊条为THJ422,成分为w(C)=0.12%,w(Si)=0.15%,w(Mn)=0.40%,熔金抗拉强度大于430 MPa,因此推断异金属为初轧辊道上的堆焊材质在轧制过程中卷入钢基体,进而导致成品劈裂。

图7 初轧辊点焊

图8 经过初轧机组后的压痕

4 结论

MG500 在轧制过程中出现劈裂现象,通过金相组织分析,硬度检测等手段,发现其主要原因是轧辊点焊的焊道压入钢基体导致变形量不一致。

通过减少轧辊点焊数量,强化焊道质量,及时检查焊道情况并下线修复等措施等措施,有效减少了MG500 轧制劈裂现象。