无线三轴振动测试系统的设计

2020-11-13王连冰薛静远韩丽曼李寿涛

王连冰, 薛静远, 韩丽曼, 李寿涛

(吉林大学 a. 通信工程学院; b. 生物与农业工程学院, 长春 130022)

0 引 言

由于机械设备在运行过程中不可避免地会产生振动, 不仅会造成设备零件的机械疲劳, 损坏机器的零部件等, 也会造成人体器官的平衡失调, 损害人体健康。而异常振动往往是判断设备是否发生故障的有效方法[1]。通过对机械设备工作过程中产生的振动信号进行采样和分析, 可以获得振动的频率、 加速度、 速度和位移等信息, 根据这些数据, 可以提前预示和定位故障, 从而进行减震及优化设计, 及时避免故障的发生。此外, 振动检测还可以应用于无损探伤、 测厚、 零件计数以及路面平整度检测等工程实际领域[2-4]。

机械设备的振动检测有助于评价设备的运行状态及定位潜在和隐形的故障。在工程领域, 基于振动的各种检测技术已经普及, 如发电机组的在线监测、 缆车缆绳的检测和桥梁的监测等, 通过测试被测设备的振动参数(加速度、 速度、 位移和频谱等)[5-8], 分析和判断设备的工作状态。目前, 振动诊断技术常与设备工作状态(如转速、 固有频率、 采样率和量程)有关。因此, 大多数通用的振动传感器, 并不适用于拖拉机、 振动筛等动力机械的震动烈度检测和故障诊断, 同时, 其后期的振动信号处理分析单元结构复杂, 线路杂乱, 使用方法繁琐, 不便于携带, 且此类检测装置往往成本较高。特别是在一些特殊条件下, 如行进或工作等特殊场合, 要求多轴同时达到测试要求, 通用的振动传感器既不方便进行线路连接, 测量精度也较低, 具有很大的安全隐患。

笔者以拖拉机振动为切入点, 针对工程领域中的车辆和复杂环境下机械设备的振动监测需求, 制作了基于微机电系统(MEMS: Micro-Electro-Mechanical System)三轴加速度检测芯片的无线三轴振动测试系统, 它由以STM32F103单片机为主的控制单元、 MEMS芯片为主的采集单元、 蓝牙通信模块为主的无线传输单元等组成, 并包含上位机接收端, 既可以实现振动数据采集, 也可以实现传感器内频谱分析和振动数据统计功能, 并将所有数据无线输出, 简化了振动测试系统的硬件构成和操作难度, 降低了成本。

1 设计方案

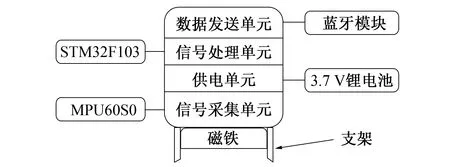

该项目的主要研究内容是根据拖拉机的环境及技术要求, 研制出一套可快速拆装的系统, 用于振动数据采集、 分析与发送, 系统包括无线三轴振动采集分析传感器的硬件设计与无线接收端上位机的软件设计两个部分。系统整体结构框图如图1所示。

图1 系统整体结构框图Fig.1 Systematicoverall structure block diagram

1.1 硬件设计

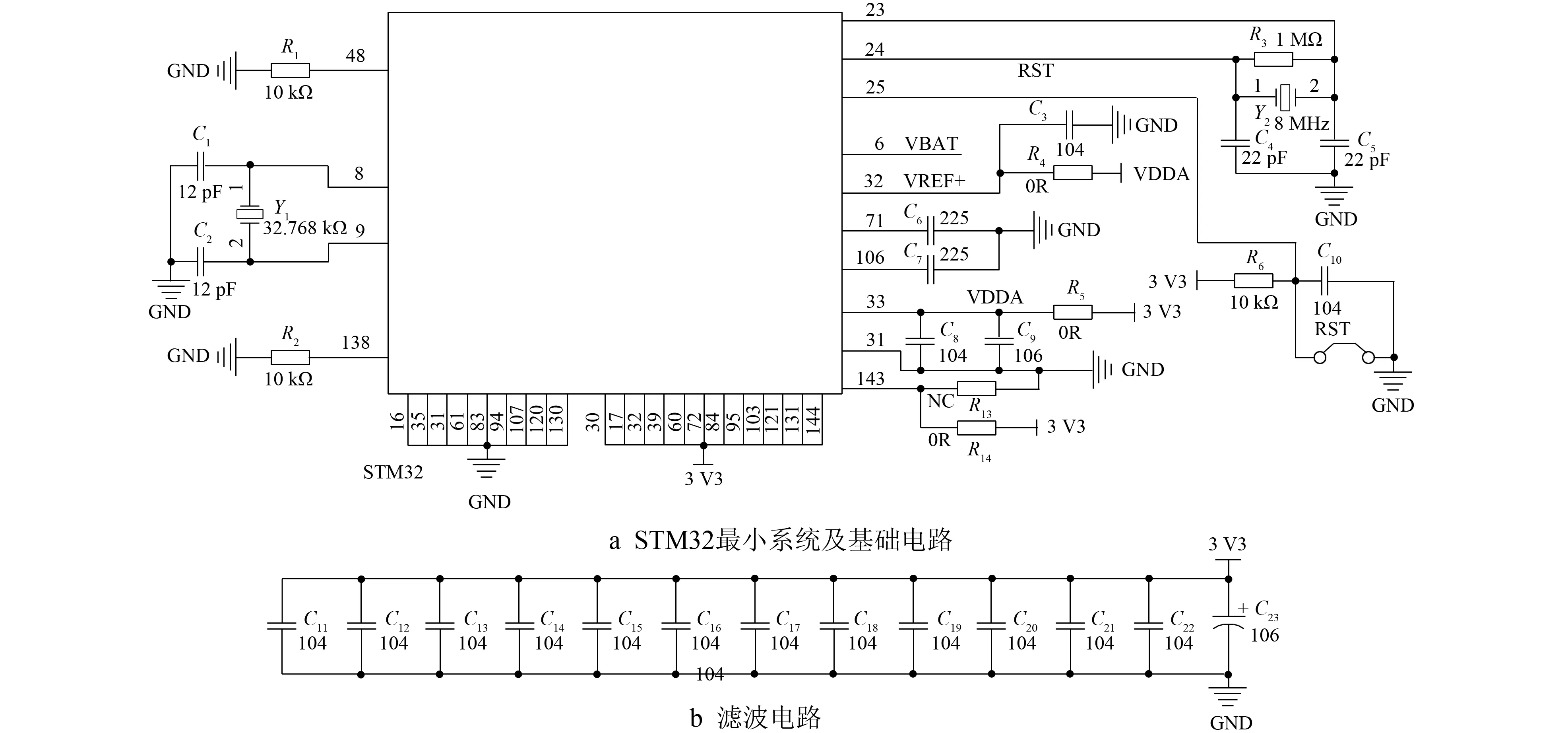

传感器的硬件主要包括信号采集、 处理、 数据无线发送和供电单元4个部分。硬件系统结构框图如图2所示。

图2 硬件系统结构框图Fig.2 Systematic structure block diagram

1) 信号采集。主要元件是加速度传感器, 采集的信号为加速度信号, 加速度传感器的选择主要根据测试对象特点, 并参考传感器最大量程、 灵敏度、 三轴采集频率、 输出数据类型及方式、 价格等参数。该设计方案选取了MEMS加速度传感器作为振动采集元件, 因为其具有体积小、 重量轻、 功耗小等优点, 满足了对体积和空间的苛刻要求的应用场景。由于测试对象为拖拉机的发动机, 其动力系统和结构特点决定其主要振动是低频振动。由于低频振动属于弱信号检测范畴, 因此对加速度传感器的低频特性、 灵敏度有较高的要求。

信号采集单元的电路设计如图3所示。

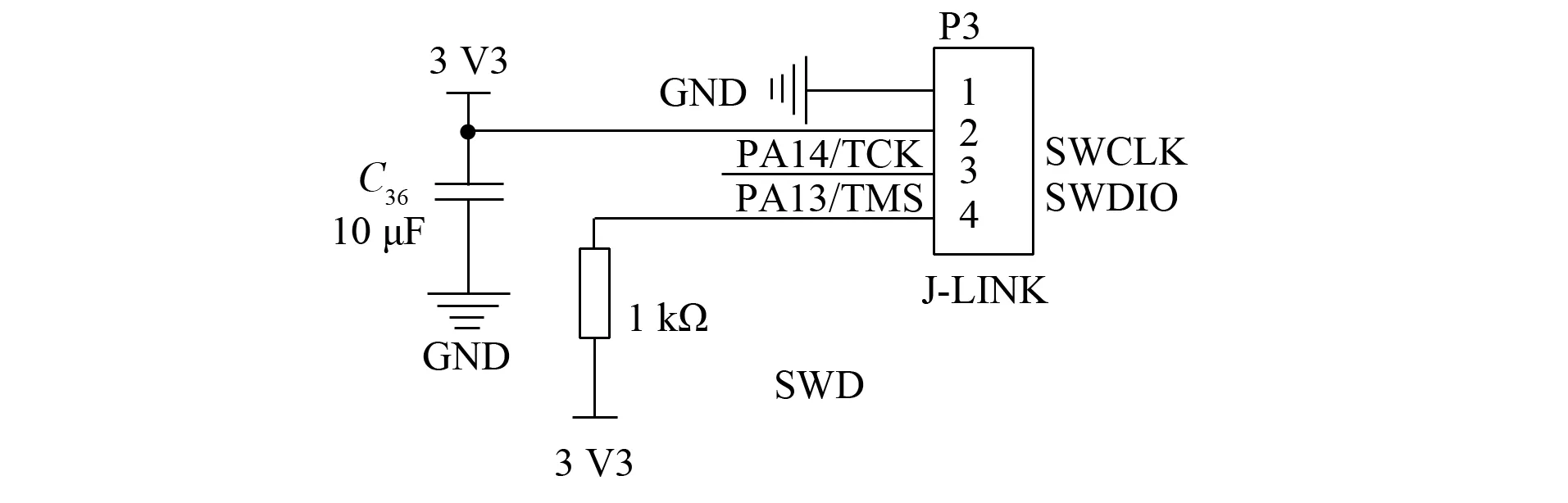

2) 信号处理。主要包括STM32最小系统以及其他外围电路, 既是三轴传感器的信号处理单元, 也是主控单元。这一单元需要做到控制加速度传感器, 并接收加速度数据; 处理加速度数据, 并将原始数据与处理后数据通过蓝牙模块无线发送。信号处理单元的电路设计如图4所示。

图4 信号处理单元电路设计Fig.4 Circuit design of signal processing unit

图5 数据无线发送单元电路设计Fig.5 Circuit design of data wirelesstransmission unit

3) 数据无线发送。主要元件为蓝牙模块, 其主要功能是发送加速度传感器采集的原始数据与经过处理后的数据, 并负责与上位机相连接。数据无线发送单元的电路设计如图5所示。

4) 供电。传感器采用内置3.7 V锂电池供电, 对外设有Micro USB接口进行充电, 还应包括稳压、 降压、 升压、 保护和电压检测等电路。供电单元的电路设计如图6所示。

在完成上述电路设计后, 制作了集成化的印制电路板(PCB: Printed Circuit Board), 从而进行整体体积以及相应线路的简化, 避免了大量的线路连接造成的不便, PCB板如图7所示。

图6 供电单元电路设计Fig.6 Circuit design of power supply unit

a 正面 b 反面图7 PCB板设计实物图Fig.7 PCB board design physical map

1.2 软件设计

图8 传感器软件设计流程Fig.8 Flow chart of sensor software design

图9 传感器结构Fig.9 Sensor structure diagram

该振动测试系统的软件部分主要为手机APP, 用其进行振动信号的数据接收绘制, 并给出被测设备的工作状态及故障检测。功能传感器的软件主要包括加速度传感器、 蓝牙模块初始化, 振动数据读取、 处理以及发送5个部分, 传感器软件设计流程如图8所示。

1) 加速度传感器初始化。主要是通过设置其寄存器从而配置采样频率、 采样量程、 灵敏度、 工作模式和通信波特率等参数。

2) 蓝牙模块初始化。主要是设置其波特率。

3) 振动数据读取。主要是控制STM32接收加速度传感器发送的原始数据, 根据加速度传感器通常使用的通信协议或方式, 进行相应接收数据程序的编写。

4) 振动数据处理。对加速度数据的处理主要包括2方面: 时域分析与频率分析。根据这两种分析方法各自对应的算法进行程序的编写, 如快速傅里叶变换(FFT: Fast Fourier Transform)等。

5) 振动数据发送。振动数据的发送主要通过蓝牙模块, 即将原始数据与处理后的数据一并发送到上位机。

1.3 外壳设计

传感器的结构如图9所示。传感器固定结构的设计需要做到快速拆卸, 并能与被测对象牢固结合, 而且其接触结构需要能同时适应平整光滑或凹凸不平的表面。结合笔者设计背景, 针对传感器的体积及快速粘结需求, 笔者拟设计传感器的外部结构为磁座连接结构。首先, 利用CATIA软件进行3维建模; 然后, 通过3D打印制作外壳, 安装磁吸头; 最后, 集成安装传感器的硬件部分, 进行整体的外形设计。

2 实现与测试

在无线三轴振动测试系统制作完成后, 对其进行准确性与稳定性的测试与标定。首先, 将无线三轴振动采集分析传感器安装在发动机的不同位置, 如图10所示。

图10 振动测试系统实际测试Fig.10 Practical test of vibration test system

在基于振动信号的发动机故障的诊断中, 测试了拖拉机发动机固有频率主要集中在3~5 Hz, 其机械振动为低频振动, 约为10~1 000 Hz, 发动机转速在700~3 000 r/min, 振动频率约为30~60 Hz, 最高不超过100 Hz。根据采样定理, 为了确保信号在采集后能不失真还原, 笔者拟使用4倍于被采信号的频率进行采样, 所以振动系统中对振动信号采集时的采样频率为1 000 f/s, 在实验所测转速为750 r/min时进行多次振动数据采集。为了衡量发动机振动标准, 笔者采用了目前国际上比较流行的振动烈度反映振动信号的大小, 此特征参数的物理意义明确, 监测方便, 计算简单, 同时又具有代表性、 敏感性和稳定性; 当机械状态发生变化时, 振动烈度能反映出机械运行状况的真实状态, 并且它受外界干扰的影响小。

在做数据分析时, 所采集的信号原始数据存在一定范围的震荡和低频分量, 传感器自身放大器随温度变化产生的零点漂移、 传感器频率范围外低频性能的不稳定以及传感器周围环境的干扰等因素, 往往会偏移基线, 偏离基线的大小还会随时间变化, 这些影响会产生趋势项。由于趋势项会使测量数据失真, 使反映出的被测环境真实状况产生偏差, 影响对数据时域分析的结果, 所以在实验中应用了最小二乘法去除趋势项。

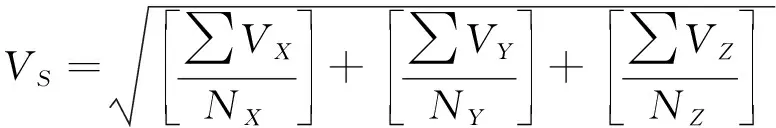

衡量物体的振动强度通常有3个标准: 位移、 速度和加速度, 通常情况下采用振动烈度衡量振动强度的大小。振动烈度(Vibration Severity)定义为频率10~1 000 Hz范围内振动速度的均方根值[9-10], 是反映一台机器振动状态简明综合、 实用有效的特征量, 计算方法如下

(1)

其中VX、VY、VZ分别为X、Y、Z3轴的速度值。

振动烈度的单位一般用mm/s, 若振动烈度用分贝(dB)表示时, 选定Vref=10-5mm/s为参考值, 则振动烈度的分贝值为20lg(Vrms/Vref) dB。当振动烈度Vrms=10-5mm/s时为0, 当Vrms=0.45 mm/s时为93 dB。

在不同的转速下, 无线三轴振动采集分析传感器可测得测试点发动机温度、 振动烈度和X、Y、Z3轴的加速度值以及所占振动烈度百分比。表1为某一测试点的振动数据, 该点温度为T=71.7 ℃。

表1 振动数据

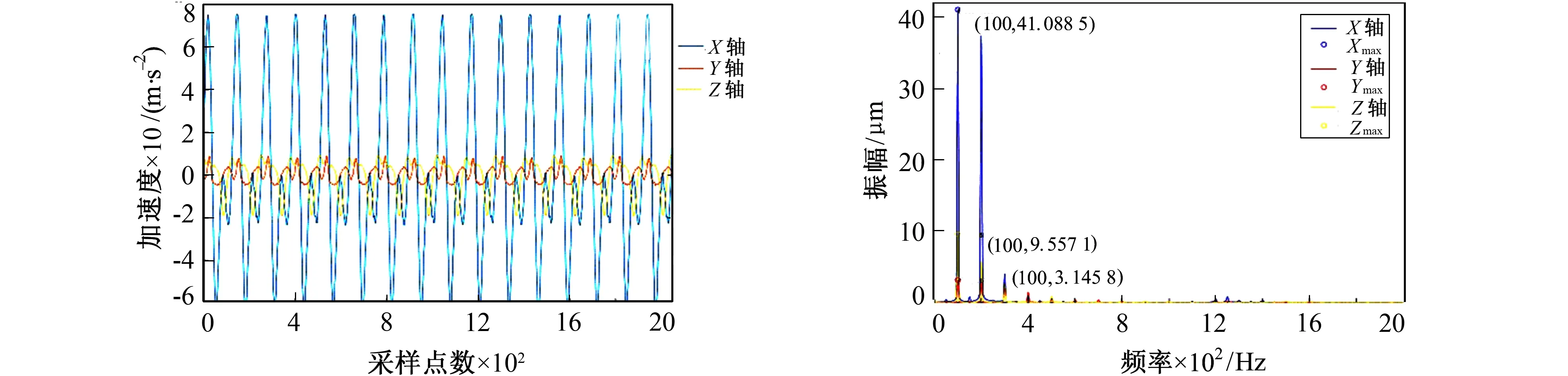

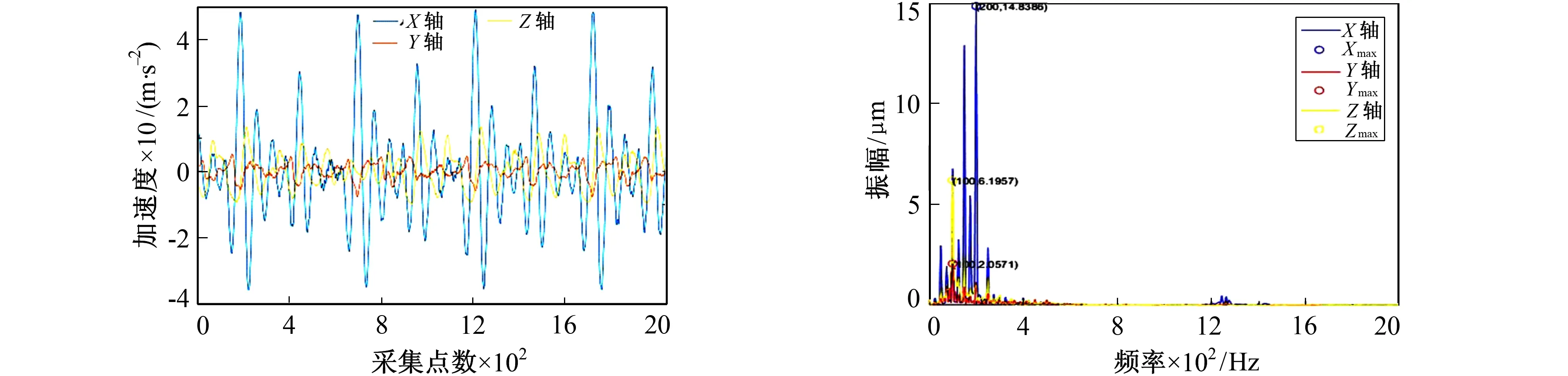

该组振动数据所得的加速度曲线及经FFT处理后的曲线如图11~图16所示。

图11 第1次测试加速度曲线 图12 第1次FFT处理后随频率变化的振幅 Fig.11 First test acceleration curve Fig.12 First Frequency-dependent amplitude after FFT processing

图13 第2次测试加速度曲线 图14 第2次FFT处理后随频率变化的振幅 Fig.13 Second test acceleration curve Fig.14 Second Frequency-dependent amplitude after FFT processing

图15 第3次测试加速度曲线 图16 第3次FFT处理后随频率变化的振幅 Fig.15 Speed curve of the third test Fig.16 Third Frequency-dependent amplitude after FFT processing

通过对所测得和绘制数据图像的分析, 获得了拖拉机振动的频谱特征, 对照典型机械故障振动频谱特征图库, 进而可以快速判断拖拉机的工作状态以及是否有零件失效、 装置质量缺陷等故障发生。笔者通过无线三轴振动测试系统测得的速度曲线和计算的振动烈度与利用分体式测振仪测得的振动烈度比较, 从而对该系统进行标定, 并验证了该系统的可靠性。

3 结 语

笔者针对特殊环境下机械振动测试需求, 提供一种低成本、 高集成无线三轴振动测试系统, 有助于简化实际工程中机械设备测试工艺, 也可提高对机械设备快速开发适应测试条件要求的测试系统的监测效率和准确性[11]。与传统振动测试系统相比[12], 该振动测试系统具有结构简单、 体积小、 易携带、 无线传输数据、 内置数据分析功能简化后期数据处理复杂度等特点, 在一些动力机械的振动烈度检测和故障监测方面具有很大的应用前景, 对开展多轴振动试验系统的相关研究具有理论和工程应用价值。