W 型火焰锅炉低NOx 燃烧技术的数值模拟与应用

2020-11-13宋健

宋健

(湖南大唐节能科技有限公司, 湖南 长沙410000)

0 引言

目前, W 型火焰锅炉低NOx改造的主要措施有: 在拱下布置二次风分风室倾斜装置、 浓淡煤粉分离装置, 在拱上靠喉口位置布置全混合燃尽风装置或缝隙式燃尽风装置, 在翼墙安装局部通风装置等[1-2]。 这些措施对低NOx燃烧都具有一定的效果, 但仍需要优化完善。 例如, 对乏气的处理只考虑了水平方向的移动, 未做立体变化的研究, 未进行各一、 二次风的配比对燃烧影响的研究, 未考虑低氮燃烧改造后卫燃带的适当调整, 未优化燃尽风配置等。 本文根据燃煤锅炉中NOx生成机理及低NOx燃烧改造和调试经验, 并基于空气分级燃烧、燃料分级燃烧、 浓淡煤粉燃烧、 双级燃尽风控制等提出了组合式高效低氮燃烧技术, 进行数值模拟确认与分析。

1 锅炉设备及锅炉燃料

1.1 设备概况

某电厂1 号、 2 号锅炉型号为DG2030 / 17. 6-Ⅱ3, 为亚临界参数、 自然循环、 一次中间再热、单炉膛、 平衡通风、 固态排渣、 Π 型布置的W 型火焰锅炉, 配有6 套双进双出磨煤机直吹式制粉系统, 共36 个双旋风煤粉燃烧器错列布置在下炉膛的前后墙炉拱上。

1.2 燃烧系统

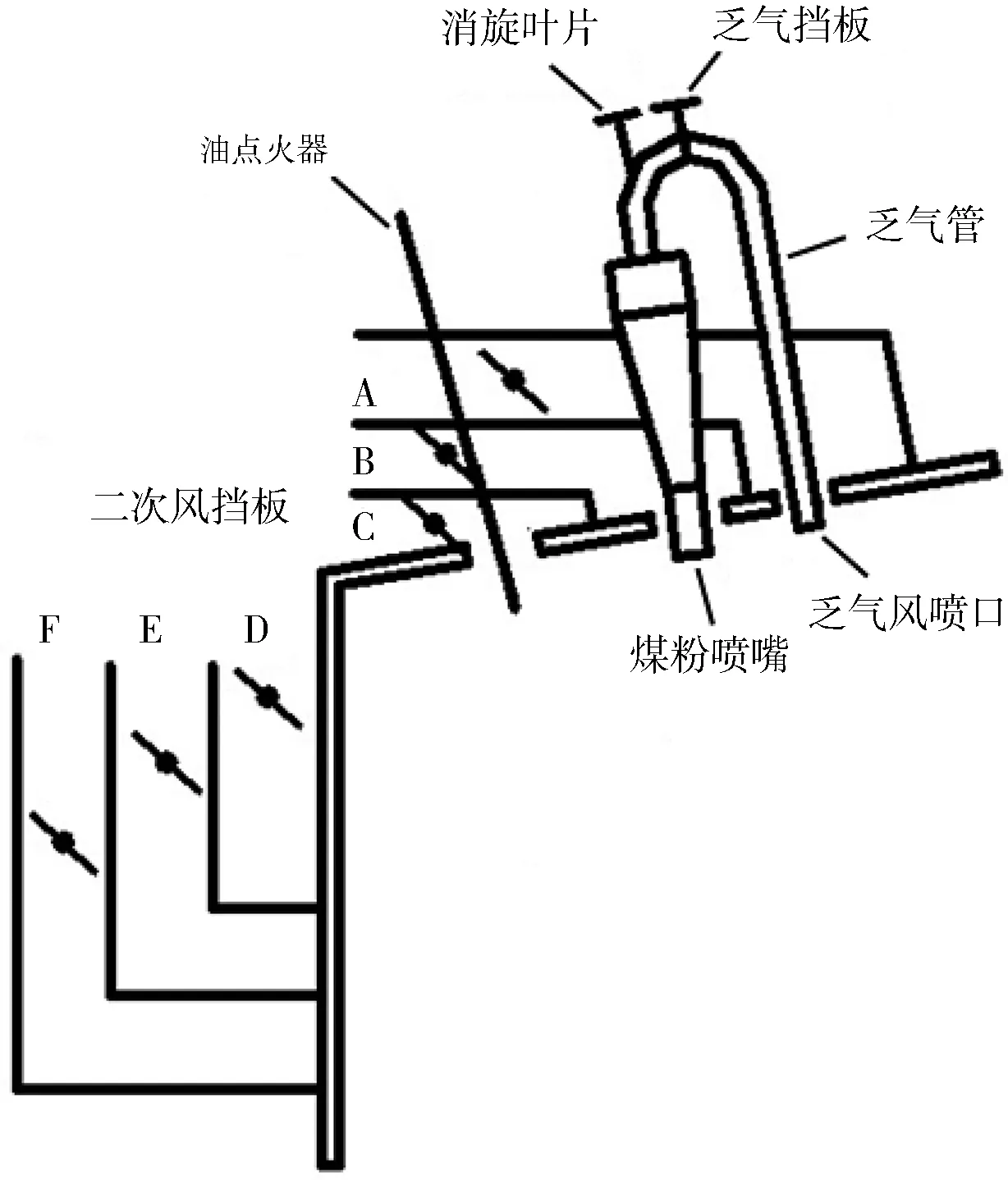

某电厂1 号炉燃烧器改造前的结构如图1 所示, 自炉拱由上至下, 依次布置有乏气风喷口、 乏气风喷口周界风A、 煤粉喷嘴、 煤粉喷嘴周界风B、 油点火器、 油点火器周界风C, 炉拱下部炉墙上依次布置有空气喷口D、 E 和F。

图1 1 号炉燃烧器改造前结构图

1.3 燃料特性

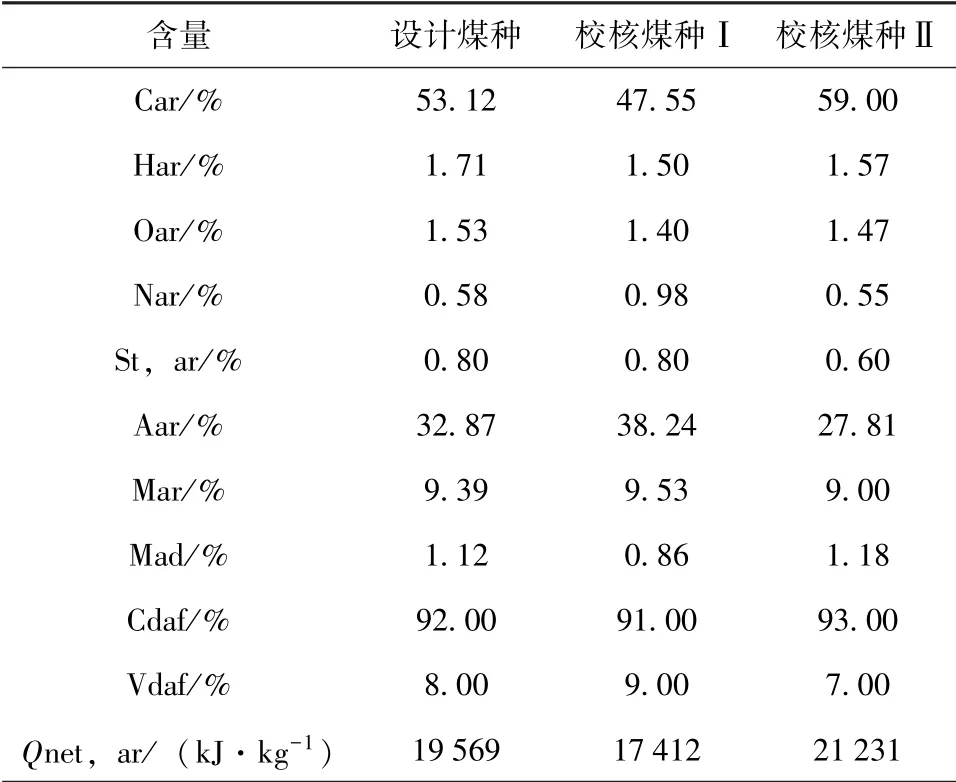

电厂1 号炉设计燃用极难着火与燃尽的低挥发分劣质无烟煤, 其煤质特性见表1。

表1 1 号炉燃用煤种的煤质特性

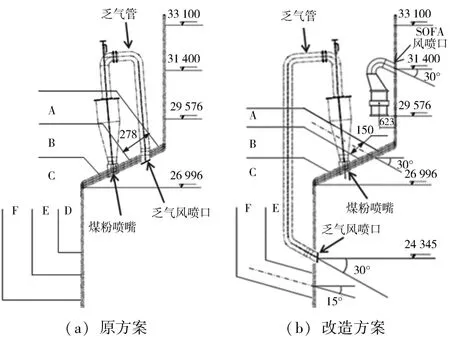

2 燃烧系统改造方案

根据某电厂W 型火焰锅炉的运行情况, 同时借鉴同类型及四角切圆燃烧锅炉低NOx改造与调试的经验, 提出了燃烧器的组合式低NOx燃烧改造方案, 以待数值模拟验证确认。 拟改造方案的燃烧系统布置如图2 所示。

图2 燃烧系统布置对比

2.1 增设SOFA 风喷口

在锅炉标高31. 4 m 位置处增设分离式SOFA风喷口, 喷口标高位置充分考虑了无烟煤的燃烧特性和燃尽风在炉膛直段补氧燃烧火焰对大屏壁温的影响[3]; SOFA 风喷口与水平面呈30°, 以控制火焰中心, 防止火焰中心上移。

2.2 下移乏气风喷口

为降低燃烧初期NOx生成, 并强化煤粉着火稳燃能力, 将乏气风喷口下移至锅炉标高24. 345 m位置处; 乏气风喷口与水平面呈30°; 将原D 风和原E 风合并为全新的E 风, 作为乏气风喷口下移后的周界风。

2.3 优化A 风喷口

乏气风喷口下移后, 将原乏气风喷口周界风A改为独立的A 风喷口, 并将A 风喷口的直径由278 mm缩小为150 mm, 喷口与水平面呈30°, 以延长A 风与主燃烧器气流的混合时间, 实现再一、二次风分级, 在炉膛临近出口处形成一股风的屏障, 避免烟气流的短路上翘, 降低飞灰可燃物。

2.4 优化F 分级风喷口

将原F 风门对应的二次风改为F 分级风喷口,主要目的是补充燃尽所需的二次风, 提高气流刚性, 增强煤粉的后期混合, 提高空气的利用率; F分级风喷口与水平面呈15°。

3 炉内燃烧过程数值模拟

采用广泛应用于锅炉燃烧数值模拟的Fluent 软件对原方案和改造方案的炉内流动燃烧过程进行模拟, 得到炉内速度场、 温度场和O2、 CO、 NOx浓度场分布, 确认改造方案的可行性[4]。

3.1 数学模型

基于商用Fluent 软件的数值模拟采用带旋流修正的k-ε 模型; 煤粉颗粒的运动过程采用拉格朗日随机颗粒轨道(Stochastic Particle Trajectory) 模型[5]; 假定煤粉粒径分布服从Rosin -Rammlar 分布[6]; 气相燃烧采用概率密度分布函数 ( PDF)模型[7]; 煤粉颗粒的燃烧过程包括挥发分的析出和燃烧以及焦炭的燃烧过程, 挥发分析出采用的是双平行反应模型进行模拟, 焦炭燃烧采用的是扩散—动力控制燃烧模型[8]; 辐射换热模型为P-1模型。

3.2 网格划分和边界条件

3. 2. 1 网格划分

模型非燃烧区域面积大、 结构简单, 使用六面体网格进行网格划分; 由于结构复杂采用喷口部分加密的四面体网格进行网格划分。 使用不同结构的混合网格可以有效降低网格生成难度, 减少总网格数[9], 最终确定计算域网格数量约为150 万。

3. 2. 2 边界条件

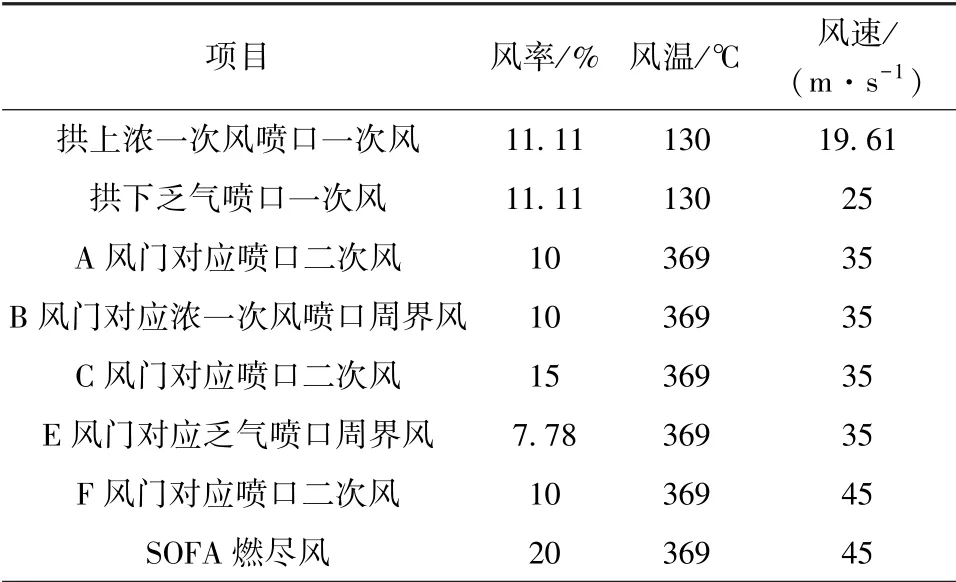

模拟锅炉负荷工况为BMCR (锅炉最大连续蒸发量) 工况, 所燃煤种为表1 中的设计煤种。 煤粉入口采用质量流入口边界 ( Mass - Flow Inlet)[10], 燃烧器中一次风、 二次风、 SOFA 风采用压力入口边界(Pressure Inlet), 混合气体出口采用压力出口边界( Pressure Outlet)[11], 其余采用壁面边界(Wall)。 原方案与改造方案中锅炉各燃烧器喷口的配风参数见表2。

表2 锅炉各燃烧器喷口的配风参数

4 模拟结果及分析

4.1 炉内速度场分布

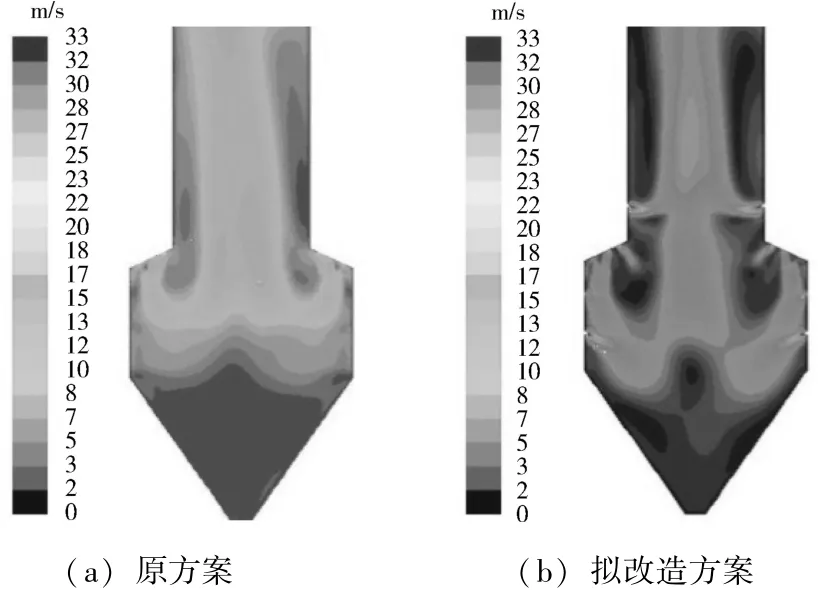

对比图3 中两种方案的速度场分布可以看出,原方案气流下射速度为11 m/ s, 气流向下流动一段较短的距离后即拐入上炉膛, 这将导致炉膛火焰中心上移, 上炉膛区域的烟气温度较高, 从而大大增加热力型NOx的产生[12]; 而改造方案气流下射速度提高到18 m/ s, 这将导致炉膛火焰中心下移, 由于下炉膛内空间比较大, 导致煤粉颗粒燃烧速度下降, 炉内平均温度降低, 从而在很大程度上减少热力型NOx的生成。

图3 BMCR 工况下炉膛前墙中央纵截面气流速度分布图

4.2 炉内温度场分布

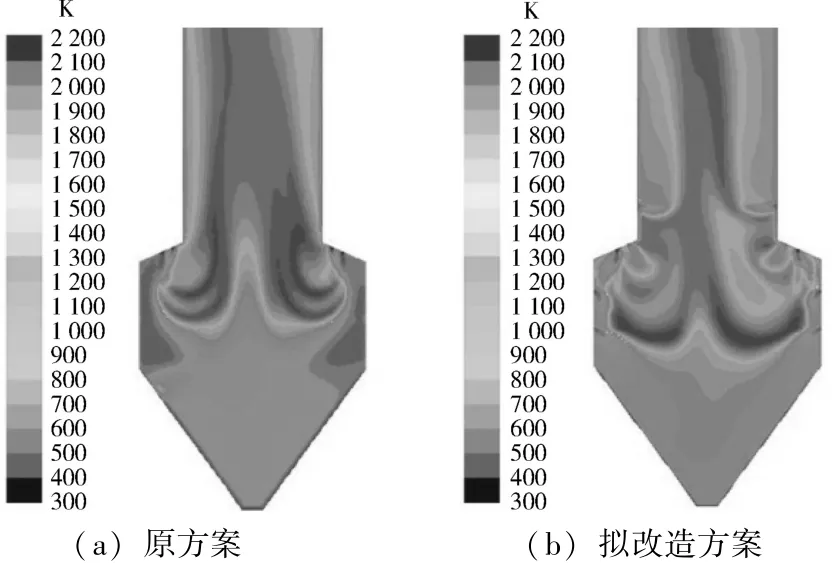

图4 中原方案中炉内主燃区的温度比较高, 最高温度达到2 166 K, 而且高温区域相对集中, 这样的温度分布将会导致大量热力型NOx的生成[13]。由改造方案可以看出, 炉膛火焰中心下移, 炉内温度分布比较均匀, 炉内平均温度降低, 最高温度为2 034 K, 较原方案降低了132 K, 将有效减少热力型NOx的生成。

图4 BMCR 工况下炉膛前墙中央纵截面温度分布图

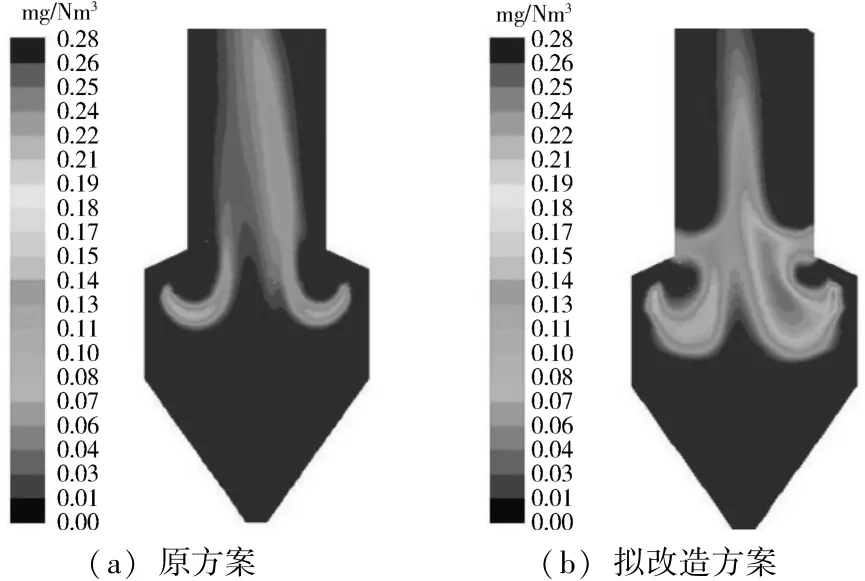

4.3 炉内O2浓度场分布

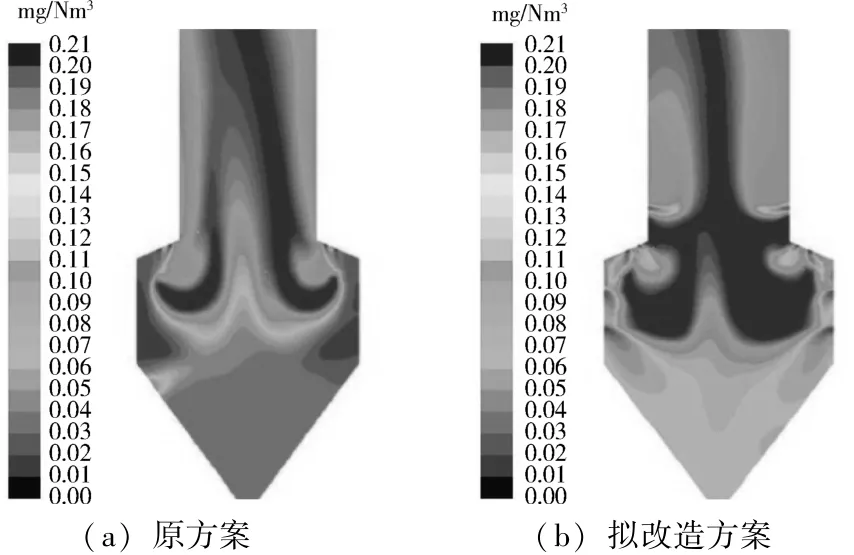

对比图5 两种方案O2浓度分布发现, 改造方案炉膛的主燃区内O2浓度为0. 12 mg / Nm3, 低于原方案炉膛主燃区内O2浓度0. 18 mg / Nm3。 由于改造方案炉膛的主燃区内O2浓度较低, 主燃区内煤粉的燃烧速度和温度都下降, 将有效抑制热力型NOx的生成; 同时由于煤粉的不完全燃烧, 部分中间产物如HCN 和NH3会将部分已生成的NOx还原成N2[14], 从而使燃料型NOx的生成量也有所减少。

图5 BMCR 工况下炉膛前墙中央纵截面O2浓度分布图

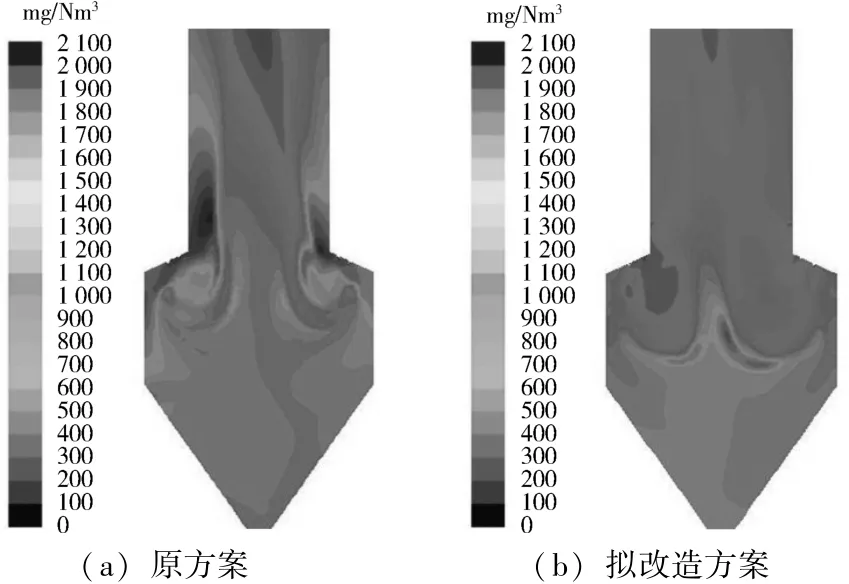

4.4 炉内CO 浓度场分布

由图5 改造方案可知, 改造方案炉膛主燃区内的O2浓度较低, 导致煤粉不完全燃烧生成较多的还原性气氛, 其中CO 的最高浓度高达0. 24 mg / Nm3, 如图6 所示, 远高于原方案炉内主燃区内的最高CO 浓度(0. 17 mg / Nm3)。 此外, 改造方案中主燃烧区域内高浓度CO 区域的容积远大于原方案高浓度CO 区域的容积, 这意味着炉内燃烧过程还原区增大, 将有效抑制NOx的生成。

图6 BMCR 工况下炉膛前墙中央纵截面CO 浓度分布图

4.5 炉内NOx浓度场分布

由图7 原方案可知, NOx生成过程主要集中在燃烧器布置区和上炉膛近壁面, 该区域的NOx浓度最高可达2 083 mg / Nm3。 由图7 改造方案可以看出, 喷入燃尽风后, 燃烧器布置区和上炉膛近壁面的NOx浓度减少至698 mg / Nm3。 这是因为大量燃尽风的喷入使得炉内燃烧温度下降[15], 同时在炉内形成空气分级燃烧, 从而降低NOx的生成。

图7 BMCR 工况下炉膛前墙中央纵截面NOx分布图

综上所述, 改造方案与原方案相比, 炉膛火焰中心下移, 炉内温度分布更均匀, 炉内平均温度降低, O2浓度场和CO 浓度场得到优化, 从而使得NOx浓度明显降低, 证明改造方案是可行的。

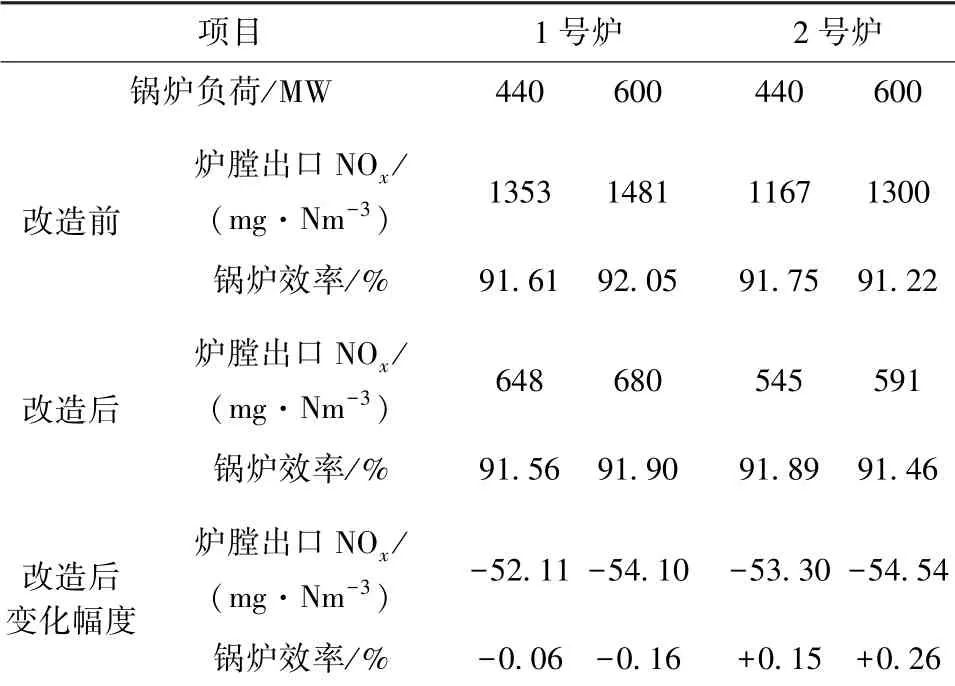

5 工程应用

分别应用以上两种方案对某电厂1 号、 2 号炉进行了低氮燃烧改造, 并进行了低氮燃烧改造前后的性能测试, 测试结果见表3。 改造后炉膛出口NOx降幅明显, 平均达53. 51%, 锅炉效率与改造前基本持平。

表3 锅炉低氮燃烧改造前后的性能测试结果

6 结语

根据《火力发电厂脱硝技术设计导则》 计算,SCR 系统处理1 kg NOx需消耗纯氨约0. 476 kg; 锅炉满负荷(600 MW) 烟气量按200 万Nm3/ h 计算, 机组利用小时按4 500 h 计算, 两台炉每年可减少氨消耗量6 220. 37 t, 按照氨2 300 元/ t, 每年节约SCR 脱硝用氨费用1 430. 69 万元。

针对600 MW 无烟煤W 型火焰锅炉, 提出基于增设SOFA 风喷口、 下移乏气风喷口、 优化A 风喷口及优化F 分级风喷口的组合式低NOX燃烧改造方案。 该方案可使锅炉BMCR 工况炉膛出口NOx含量下降至591~680 mg / Nm3, 锅炉热效率可提高至91. 46% ~91. 90%。