基于matlab非关联式悬架多轴汽车轴荷计算

2020-11-12刘博樊明玺胡希春

刘博 樊明玺 胡希春

摘 要:文章为非关联式悬架多轴汽车提出了一种各轴轴荷计算方法。该方法综合考虑轴距、自由行程、弹簧刚度,两级刚度板簧因素,通过相似三角形原理推算出多轴汽车各轴轴荷的计算。通过matlab建模以计算出各轴轴荷,并对各因素对轴荷的影响进行定量的分析。

关键词:轴荷计算;轴荷影响因素;非关联式悬架

中图分类号:U467 文献标识码:A 文章编号:1671-7988(2020)19-125-05

Matlab-based Calculation of Non-associated Suspension Multi-axis Vehicle Axle Load

Liu Bo, Fan Mingxi, Hu Xichun

( Beiqi Foton Motor Co., Ltd. Oillin Technology Center, Shandong Zhucheng 262200 )

Abstract: A method for calculation the axial load of each axle of non-correladted suspension multi-axle automobile was proposed. This method considers the wheelbase, free stroke, spring stiffness and two-stage stiffness factors comprehen -sively, and calculates the axle load of multi-axle automobile througe the similar triangle principle,Through matlab modeling,the axial load of each shaft was calculated and the influence of each factor on the axial load was analyzed.

Keywords: Axle-load calculation; Factors affecting axle-load; Non-associated suspension

CLC NO.: U467 Document Code: A Article ID: 1671-7988(2020)19-125-05

前言

基于國家对汽车轴荷限值的规定《GB 1589-2016 汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》以及计重收费的实施,多轴重卡在承载性、经济性上较4×2卡车都具有很大优势。通过对多轴重卡轴荷的计算建立数学模型,并基于MATLAB在6×2三轴载货车的上对影响轴荷分配的悬架刚度、自由行程和轴距等进行分析,得出悬架刚度、自由行程和轴距对整车轴荷分配的影响趋势,对多轴重卡轴荷及轴距的合理分配具有重要的指导作用。

1 轴荷计算理论基础

非关联式悬架多轴汽车的轴荷计算,属超静定问题(如图1、2、3)。采用“变形一致原理”列出附加关系式,连同平衡方程式一起,联合后解除未知数。

簧载总质量Gz作用于车架上,使得各轴承载系板簧等发生变形。整备质量为G0;副簧接触时整车质量为Gj;1轴、2轴、3轴的挠度分别为fc1、fc2、fc3;1轴、2轴、3轴到1轴轴心的距离定义为L1、L2、L3,其中L1=0;质心到1轴轴心的距离为L,整备质量质心到1轴的距离为L0,货箱中心到1轴的距离为Le;无载时2轴与由1轴和3轴确定地面线的距离为S,其中在地面线上为正,在地面线下为负;1轴、2轴、3轴的刚度分别为C1、C2、C3、;各轴轴荷为R1、R2、R3;各轴簧载质量R1、R2、R3;副簧接触时各轴簧载质量Rj1、Rj2、Rj3;副簧接触后各轴簧载质量变化量:Rjh1、Rjh2、Rjh3;各轴簧下质量为G1、G2、G3。

根据垂直方向质量守恒:(1)

根据力矩平衡条件:(2)

根据相似三角形原理:(3)

其中:

即:

2 轴荷分配影响分析

2.1 轴荷分配对整车性能影响

轴荷分配对轮胎寿命和汽车的许多使用特性有影响:

(1)从轮胎的磨损均匀性和使用寿命相近考虑,各轴的轴荷应相差不大;

(2)为保证汽车具有良好的动力性,驱动桥应该有足够大的负荷,而从动轴上的负荷可适当减小;

(3)为保证汽车具有良好的操纵稳定性,应要求转向轴的负荷不应过小。可见合理的轴荷分配对汽车的性能至关重要。

2.2 轴荷分配影响分析

现以6×2车型为例,该车前两轴为转向轴,三轴为驱动桥。基于matlab分析悬架自由行程、悬架刚度及轴距对轴荷分配的关系。

基于上述理论公式编写matlab程序:

G=10000;%总质量

G1=500;%1轴簧下质量

G2=500;%2轴簧下质量

G3=600;%3轴簧下质量

C1=245;%1轴弹簧刚度

C2=245;%2轴弹簧刚度

C3=468;%3轴弹簧刚度

L=4800;%质心至1轴轴心的距离

L1=0;%1轴至1轴的距离

L2=1850:1:2250;%2轴至1轴的距离

L3=6700;%3轴至1轴的距离

S=0;%2轴自由间隙

syms R1 R2 R3

[R1,R2,R3]=solve('R1+R2+R3=G','R1*9.8*L1+R2*9.8*L2+R3*9.8*L3=G*9.8*L','((R3-G3)*9.8/(2*C3)-(R1-G1)*9.8/(2*C1))/((R2-G2)*9.8/(2*C2)+S-(R1-G1)*9.8/(2*C1))=L3/L2','R1','R2','R3');

R1=eval(R1);

R2=eval(R2);

R3=eval(R3);

plot (C1,R1,'r',C1,R2,'g',C1,R3,'b')

plot (C2,R1,'r',C2,R2,'g',C2,R3,'b')

plot (C3,R1,'r',C3,R2,'g',C3,R3,'b')

plot (L2,R1,'r',L2,R2,'g',L2,R3,'b')

plot (L3,R1,'r',L3,R2,'g',L3,R3,'b')

plot (S,R1,'r',S,R2,'g',S,R3,'b')

fprintf (1,'1轴轴荷R1=% 3.4f kg\n',R1)

fprintf (1,'2轴轴荷R2=% 3.4f kg\n',R2)

fprintf (1,'3轴轴荷R3=% 3.4f kg\n',R3)

通过修正程序中刚度、轴距、自由行程参数,即可得到个参数对轴荷的影响,如下:

根据图4~图6可得出各轴弹簧刚度变化对轴荷的影响:

(1)1轴弹簧刚度增大,1轴及3轴的轴荷增加,2轴的轴荷减小;

(2)2轴弹簧刚度增加,1轴及3轴的轴荷减小,2轴的轴荷增加;

(3)3轴弹簧刚度增加,1轴及3轴的轴荷增加,2轴的轴荷筋减小。

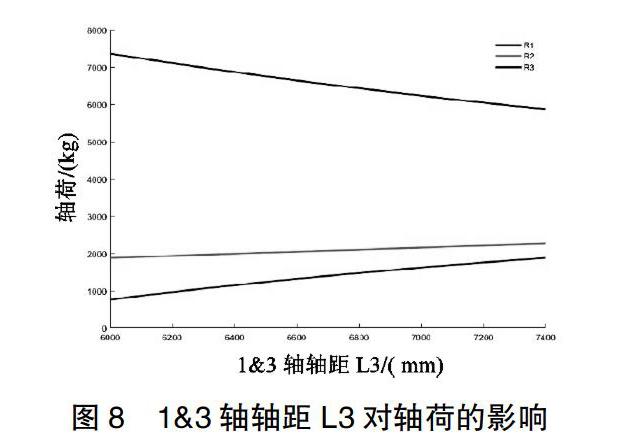

根据图7~图9可得出轴距及自由间隙对轴荷的影响:

(1)1&2轴轴距L2增大时,1轴及2轴轴荷增加,3轴轴荷减小;

(2)1&3轴轴距L3增大时,1轴及2轴轴荷增加,3轴轴荷减小;

(3)自由间隙S增大时,1轴及3轴轴荷增大,2轴轴荷减小。

根据以上结论可在车型开发设计初期依据各因素对轴荷的影响关系进行调整各轴轴荷以满足设计要求。

3 6×2非关联式两级刚度板簧车辆各轴轴荷计算

6×2非关联两级刚度板簧悬架因在不同载荷时后悬架刚度不同,因此需要首先确认整车重量与副簧接触时整车重量的大小,然后进行分析计算。为将整车复杂工况简化为理论数学模型,需对整车进行一定假设:

(1)车架为刚性体,承载时不发生变形;

(2)加载时载荷均匀分布于货箱;

(3)忽略加载后轮胎半径变化;

(4)后悬架吊耳承载过程中均处于竖直状态;

(5)副簧与副簧支架最低点接触;

(6)副簧前后端同时接触。

3.1 计算流程

3.2 副簧接触时驱动轴轴荷计算

(5)

其中:Laf:板簧钱卷耳距车架上翼面距离

Lar:吊耳安装孔距车架上翼面的距离

Lb:吊耳长度

Lcf:前副簧支架最低点距车架上翼面距离

Lcr:后副簧支架最低点距车架上翼面距离

fz:主簧夹紧弧高

ff:副簧夹紧弧高

C3:主簧刚度

G3:簧下质量

h:副簧首片至主簧主片之间的距离

根据上述计算可得出副簧接触时驱动轴的轴荷,联合公式(1)、(2)、(3)即可得出副簧接触时整车的质量参数。即:

根据垂直方向质量守恒:(6)

根据力矩平衡条件:(7)

根据相似三角形原理:(8)

联立公式(6)、(7)、(8)即可得到副簧接触时的各轴轴荷及整车质量参数。

3.3 各轴轴荷计算

3.3.1 整车质量小于副簧接触时的整车质量

当需计算整车质量小于副簧接触时的整车质量的各轴轴荷时,此时副簧未接触,根据公式(1)、(2)、(3)即可得到各轴轴荷。

3.3.2 整车质量大于副簧接触时的整车质量

當需计算整车质量大于副簧接触时的整车质量的各轴轴荷时,此时副簧已经处于接触状态,故需分别计算副簧接触前后的各轴轴荷,然后将副簧接触前后的轴荷相加得到最终轴荷。副簧接触前的轴荷可根据公式(6)、(7)、(8)进行计算,计算副簧接触后的各轴轴荷增量时,二轴已与地面线接触,故在相似三角形原理的公中不需考虑自由间隙。综上副簧接触后各轴轴荷增量公式为:

根据垂直方向质量守恒:(9)

根据力矩平衡条件:(10)

根据相似三角形原理:(11)

联立公式(9)、(10)、(11)即可得出副簧接触后各轴轴荷的增量。

当整车质量大于副簧接触时的整车质量时,将副簧接触时的各轴轴荷与副簧接触后的各轴轴荷增量相加,即得到该整车质量下的各轴轴荷。

例、已知某中卡车型参数如表2,计算各轴轴荷。

使用matlab对上述简化后的理论数学模型进行编程:

Laf=200;%输入后悬架前支架至车架上翼面距离Laf

Lar=85;%输入后悬架后支架至车架上翼面距离Lar

Lb=115;%输入吊耳长度Lb

Lcf=98;%输入副簧前支架至车架上翼面距离Lcf

Lcr=98;%输入副簧后支架至车架上翼面距离Lcr

fz=111;%输入主簧夹紧弧高fz

ff=53;%输入副簧夹紧弧高ff

h=102;%输入主簧首片至副簧首片的距离h

L=2659.38;%输入整备质量质心至1轴轴心的距离L

Lh=5748.15;%输入货箱中心至1轴轴心的距离Lh

L1=0;

L2=2050;%输入2轴至1轴轴心的距离L2

L3=7400;%输入3轴至1轴轴心的距离L3

S=2.37;%输入2轴悬架自由行程S

G0=7897;%输入整备质量G0

Gz=25000;%输入簧载总质量Gz

G1=689;%输入1轴簧下质量G1

G2=711;%输入2轴簧下质量G2

G3=1109;%输入3轴簧下质量G3

C1=245;%输入1轴悬架板簧刚度C1

C2=245;%输入2轴悬架板簧刚度C2

C3=620;%输入3轴悬架板簧主簧刚度C3

C4=1850;%输入3轴悬架板簧副簧刚度C4

C5=C3+C4;

syms R1z R2z R3z %定义参数

[}R1z,R2z,R3z]=solve('R1z+R2z+R3z=G0','R1z*9.8*L1+R2z*9.8*L2+R3z*9.8*L3=G0*9.8*L','((R3z-G3)*9.8/(2*C3)-(R1z-G1)*9.8/(2*C1))/((R2z-G2)*9.8/(2*C2)+S-(R1z-G1)*9.8/(2*C1))=L3/L2','R1z','R2z','R3z');

R1z=eval (R1z);%将字符串视为语句

R2z=eval (R2z);%将字符串视为语句

R3z=eval (R3z);%将字符串视为语句

Rj3a=((Laf+Lar+Lb)/2+fz-h-ff-(Lcf+Lcr)/2)*C3/9.8*2+G3; %计算三轴轴荷

syms Rj1a Rj2a Gj Lj %定义参数

[Rj1a,Rj2a,Gj,Lj]=solve('Rj1a+Rj2a+Rj3a=Gj','Gj*9.8*Lj=G0*9.8*L+(Gj-G0)*9.8*Lh','Rj1a*9.8*L1+Rj2a*9.8*L2+Rj3a*9.8*L3=Gj*9.8*Lj','((Rj3a-G3)*9.8/(2*C3)-(Rj1a-G1)*9.8/(2*C1))/((Rj2a-G2)*9.8/(2*C2)+S-(Rj1a-G1)*9.8/(2*C1))=L3/L2','Rj1a','Rj2a','Gj','Lj');%计算副簧接触时12轴轴荷及接触时质量

Rj1a=eval(Rj1a);%将字符串视为语句

Rj2a=eval(Rj2a);%将字符串视为语句

Gj=eval(Gj);%将字符串视为语句

Lj=eval(Lj);%将字符串视为语句

if Gj>Gz %判断副簧接触时质量与输入质量大小

syms Rj1 Rj2 Rj3 %定义参数

[Rj1,Rj2,Rj3]=solve('Rj1+Rj2+Rj3=Gz','Rj1*9.8*L1+Rj2*9.8*L2+Rj3*9.8*L3=G0*9.8*L+(Gz-G0)*9.8*Lh','((Rj3-G3)*9.8/(2*C3)-(Rj1-G1)*9.8/(2*C1))/((Rj2-G2)*9.8/(2*C2)+S-(Rj1-G1)*9.8/(2*C1))=L3/L2','Rj1','Rj2','Rj3');%当输入总质量小于接触质量时计算各轴轴荷

Rj1=eval(Rj1);

Rj2=eval(Rj2);

Rj3=eval(Rj3);

R1=Rj1;

R2=Rj2;

R3=Rj3;

else

syms Rjh1 Rjh2 Rjh3 %定义参数[Rjh1,Rjh2,Rjh3]=solve ('Rjh1+Rjh2+Rjh3=Gz-Gj','Rjh1*9.8*L1+Rjh2*9.8*L2+Rjh3*9.8*L3=(Gz-Gj)*9.8*Lh','(Rjh3*9.8/(2*C5)-Rjh1*9.8/(2*C1))/(Rjh2*9.8/(2*C2)-Rjh1*9.8/(2*C1))=L3/L2','Rjh1','Rjh2','Rjh3');%计算接触后各轴轴荷变化量

Rjh1=eval(Rjh1);

Rjh2=eval(Rjh2);

Rjh3=eval(Rjh3);

R1=Rj1a+Rjh1;

R2=Rj2a+Rjh2;

R3=Rj3a+Rjh3;

end

fprintf (1,'副簧接触时1轴轴荷Rj1=% 3.4f kg\n',Rj1a)

fprintf (1,'副簧接触时2轴轴荷Rj2=% 3.4f kg\n',Rj2a)

fprintf (1,'副簧接触时3轴轴荷Rj1=% 3.4f kg\n',Rj3a)

fprintf (1,'整备状态下1轴轴荷R1z=% 3.4f kg\n',R1z)

fprintf (1,'整备状态下2轴轴荷R2z=% 3.4f kg\n',R2z)

fprintf (1,'整备状态下3轴轴荷R3z=% 3.4f kg\n',R3z)

fprintf (1,'副簧接触时簧载质量Gj=% 3.4f kg\n',Gj)

fprintf (1,'副簧接触后1轴轴荷Rjh1=% 3.4f kg\n',Rjh1)

fprintf (1,'副簧接觸后2轴轴荷Rjh2=% 3.4f kg\n',Rjh2)

fprintf (1,'副簧接触后3轴轴荷Rjh1=% 3.4f kg\n',Rjh3)

fprintf (1,'总质量状态下1轴轴荷R1=% 3.4f kg\n',R1)

fprintf (1,'总质量状态下2轴轴荷R2=% 3.4f kg\n',R2)

fprintf (1,'总质量状态下3轴轴荷R3=% 3.4f kg\n',R3)

运行该程序即可得到整备状态及总质量状态下各轴轴荷、副簧接触前后轴荷分配情况、副簧接触时整车质量等质量参数。

4 结论

本文提出了一种非关联式多轴汽车轴荷的计算方法,并分析了各轴弹簧刚度、轴距及自由行程对轴荷的影响,同时文中给出了基础理论及m文件,可根据6×2车型的实例拓展至8×2及8×4等多轴车辆轴荷的计算。当所需计算轴荷的车辆后悬架为平衡轴悬架时,可将平衡轴视为一个整体轴,然后将平衡轴的轴荷平分至两个驱动轴,即可得到各轴轴荷。本文对新开发车型轴荷合理分配及轴荷调整具有一定的指导意义。

参考文献

[1] 刘云章.关于汽车轴荷限值法规的商榷[J].重型汽车,2004.3:33~ 35.

[2] 王国军.陈欣等.多轴汽车轴荷的合理分配与确定[J].军用汽车工程,2008.11(2):53~66.

[3] 王兴东,杨波,邹星光.多轴汽车轴荷分配和转移的计算方法研究[J].湖北工业大学学报,2006.12(3):165~167.